隧道穿越断层破碎带突水突泥机理模拟试验研究

李玉生,翁贤杰,2,王人杰,张龙生,张连震

(1. 江西交通咨询有限公司,江西 南昌 330008;2. 山东大学 岩土与结构工程研究中心,山东 济南 250061;3.济南市市政工程设计研究院(集团)有限责任公司,山东 济南 250003; 4. 中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580)

0 引言

随着我国隧道建设规模的不断扩大,大量隧道修建在地质条件极端复杂的西部、南部山区,断层破碎带是隧道修建过程中经常穿越的不良地层,由于断层破碎带一般具有结构松散、富水性强、无自稳能力等显著特点,在隧道开挖穿越断层破碎带的过程中极易诱发突水突泥灾害[1-4],造成严重的人员财产损失,甚至有的工程被迫停建或改线。

隧道穿越断层破碎带突水突泥机理非常复杂,涉及地下水流动、围岩弱化、开挖扰动等一系列问题,大量学者对断层破碎带突水突泥灾害开展了深入研究。在理论研究方面,李术才等[4-5]通过221例突水突泥灾害案例统计分析,将突水突泥致灾构造划分为3种类型,即岩溶类、断层类及其他成因类,为突水突泥灾害致灾机制研究奠定了基础。孟凡树等[6]基于筒仓理论和极限平衡方法,建立了隧道断层破碎带突水力学模型,并推导了防突岩盘所受地应力的计算公式。黄鑫等[7-8]采用统计与理论分析相结合的方法,针对岩溶隧道突水突泥灾害的灾害源和防突结构,选取不同相关因素,建立了一种适用于工程现场的岩溶隧道突水突泥防突评判方法。ZHU J Q[9]等基于突变理论建立了岩溶隧道突水突泥风险评估模型并依托实际工程开展了工程应用。邹陈等[10]依托沪昆客专白岩脚隧道工程,从地质环境、气候条件等方面分析了隧道突水致灾机理。目前的理论研究多集中于工程案例的统计与力学模型简化两个方面,尚未形成对突水突泥灾害过程的完整准确描述。在试验研究方面,刘金泉等[11]自行设计了一套可考虑质量迁移及三向应力状态的大型室内突水突泥试验系统,研究揭示了风化花岗岩隧道突水突泥变质量渗流特征及灾害演化机理,获得了突水突泥致灾过程中渗流状态演化特征。王德明等[12]建立了三维地质模型试验系统,依托具体突水突泥工程实例,揭示了突水突泥过程中无支护条件下断层破碎带隧道的洞周位移、应力-应变以及突出物质量等特征参数响应规律。此外,蔚立元[13]、陈卫忠[2]、张庆松[14-15]、黄鑫[16]、王德明[17]等人在断层破碎带突水突泥灾害治理技术方面也开展了相关工作,多采用预注浆技术。综上,由于隧道穿越断层破碎带突水突泥灾害演化过程复杂,又由于灾害发生的突然性和危险性,现场较难获得灾害发生全过程的全部物理场信息,目前研究成果尚难以实现突水突泥灾害的有效预防,隧道穿越断层破碎带突水突泥机理研究仍然非常困难。

为更进一步解决上述问题,研发了隧道穿越断层破碎带突水突泥三维模拟试验系统,并通过该系统开展了突水突泥模拟试验,再现隧道穿越断层破碎带突水突泥灾害演化、发生的全过程,分析了隧道掘进过程中隧道围岩位移、渗流压力及突水突泥涌出物流量演化过程,进一步探讨揭示了隧道穿越断层破碎带突水突泥机理。

1 模拟试验系统设计

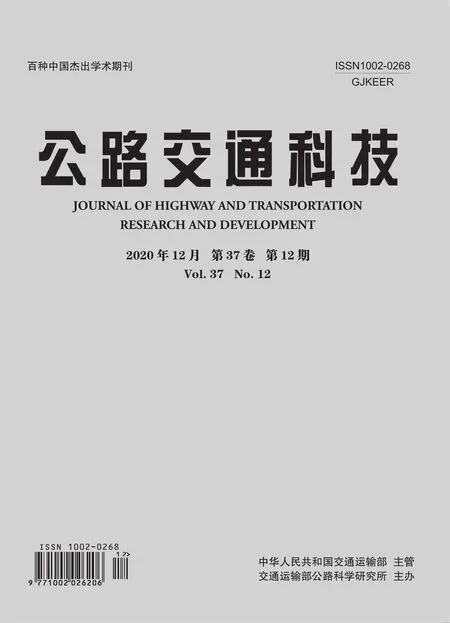

针对隧道施工穿越断层破碎带突水突泥灾害,通过模拟试验系统采集隧道开挖接近并进入断层破碎带直至突水突泥过程中不同物理场信息,获得断层破碎带突水突泥灾害发生状态前、状态中隧道洞周围岩位移、渗流压力及突水突泥量变化规律,探讨揭示隧道穿越断层破碎带突水突泥灾害发生机理。模拟试验采用三维试验装置系统,主要包括试验台架、伺服稳压供水系统、开挖装置系统、多场信息采集系统以及图像实时采集系统等5部分,可实现对断层破碎带突水突泥发展过程多元信息的实时、有效采集,断层破碎带突水突泥三维模拟试验系统构成如图1所示。

图1 模拟试验系统构成

1.1 试验台架

试验台架是岩土体承载、监测元件布设以及试验操作的平台和空间,需要满足密封性、刚度高和可调整性的要求。本研究模拟试验台架由承载台及侧壁两部分构成,总体外观为直径1 500 mm,高2 200 mm 的圆柱体,试验台架如图2所示。

图2 试验台架实物照片

(1)承载台

试验台架中的承载台由支撑底座、承压钢板和台架底板3部分组成。支撑底座为钢筋混凝土结构,用以连接固定上部结构。承压钢板通过预埋高强螺杆与支撑底座固定,用以均匀传递上部试验台架的荷载。台架底板为一圆形厚钢板,直径1 700 mm,厚10 mm,用以封闭上部试验台架。在承压钢板、台架底板及底部模型环连接肋板三者接合处,通过φ22高强度螺栓固定连接。

(2)侧壁

试验台架采用装配式结构,由4节模型环组成,每节模型环高度为300 mm,内径为1 500 mm,钢板厚度为10 mm,通过φ22高强度螺栓实现各个模型环之间的紧固连接。由于采用模块化方式连接台架侧壁的各构件,因此台架组装、拆卸方便,可根据不同试验要求按相应的数量组合使用。在本研究模拟试验中不加载地应力,隧道上方的岩土体直接裸露于外部环境中,故不设置试验台架顶盖。

为满足开挖模拟及系统封闭性要求,对试验台架相应部位做了一定的调整。隧道开挖前,在台架底部第2个模型环直径方向开设两个正对的圆形孔洞,孔洞直径略大于试验隧道断面尺寸。试验前采用与侧壁相同弧度的弧形钢板封堵预设的两个预留圆形孔洞,隧道开始开挖时便拆除弧形钢板。此外,为满足试验台架的密封承压性能要求,在所有机械连接部位均布设10 mm厚的橡胶垫。

1.2 伺服稳压供水系统

由于水压对断层破碎带突水突泥有较大影响,为保证试验过程中地下水处于稳定的环境,有必要设计稳压供水系统。本模拟试验伺服稳压供水系统可实现压力持续供给、水压基本稳定的功能。同时,该系统可以方便地调整水压力大小,满足不同设计试验水压力的要求。模拟试验伺服稳压供水系统由动力装置、调压稳压器、供水装置、控制输出设备、隐伏含水体组成,各个单元之间通过气动快速接头及高压气动管连接,如图3所示。

图3 伺服稳压供水系统

系统中的动力装置、调压稳压器、控制输出设备、隐伏含水体分别由空压机、空气调节阀、稳压储水罐及承压水箱设备提供。空压机持续输出高压空气,输出压力可以通过安装在输出管路上的空气调压阀调整,压力可调范围为0~1 MPa。压缩气体由高压气动管进入到稳压储水罐后使罐内水体具有一定的水压力,在持续压力的作用下稳压储水罐中的水由高压水管进入到承压水箱内,从而对模拟试验架内的不良地质体形成补给。稳压储输水罐由供水泵供水,为保障地下水环境稳定,本次试验采用两个储输水罐,通过交替使用,以保证水压的恒定。

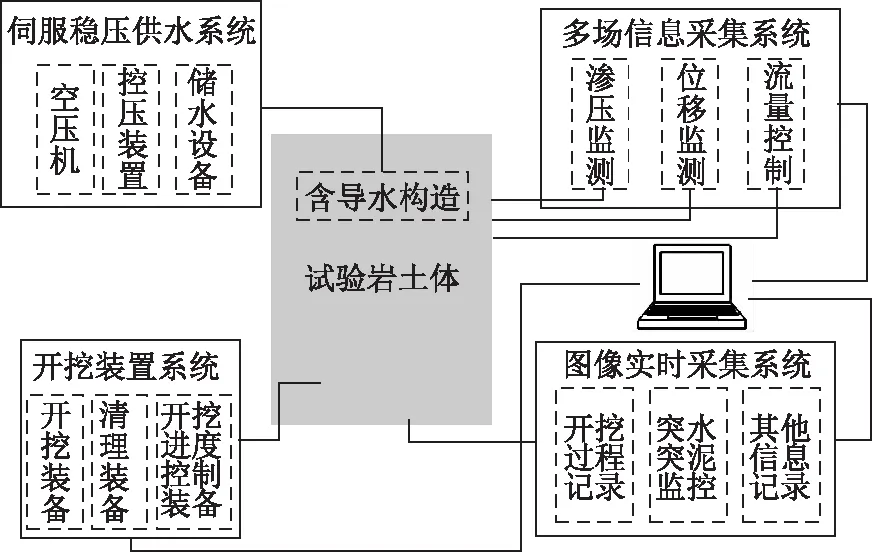

1.3 开挖装置系统

模拟试验开挖装置系统由开挖设备、清理设备以及开挖进度控制尺组成。开挖设备由自制的具有导向性、标定性和易操作的铁件提供,该设备端部为中空带齿轮的圆柱形器具,通过旋转切割岩土体,对隧道掌子面进行开挖,并将开挖出来的岩土体装入中空圆柱带出隧道外。清理设备采用小型的形似汤勺的铁件,用以减少清理过程对隧道的扰动。开挖进度控制尺由最小刻度为1 mm的钢尺提供,用于控制每次开挖的进尺,开挖装置系统如图4所示。

图4 开挖装置系统

1.4 多场信息采集系统

多场监测系统由光纤监测系统、突水突泥涌出物测量系统两部分构成,可有效监测隧道开挖进入断层破碎带后突水突泥演化全过程的围岩位移、渗压及突水突泥流量变化过程。

(1)光纤监测系统

光纤光栅传感器相比传统监测技术具有体积小、结构简单、防水性好、测量范围广、精度高、采样率高、抗电磁干扰、稳定性好等优势。试验采用光纤渗压及光纤位移两种传感器,通过多通道光纤光栅解调仪耦合连接,实现多元信息的并行实时采集、分析和处理,光纤光栅传感器元件如图5所示,性能指标如表1所示。

图5 光纤光栅监测元件

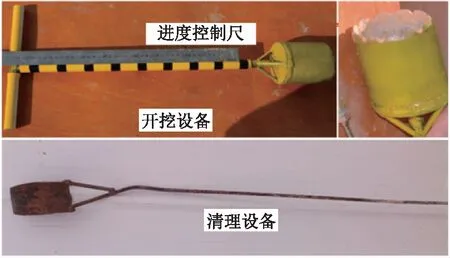

(2)突水突泥涌出物流量监测系统

模拟试验设计制作了涌出物流量监测系统,用以准确计量试验实施过程中突水突泥流量,该系统由采集器、输送管、测量器具3部分组成。采集器是由PVC材质的漏斗制作而成,为防止涌出物外流,在开挖隧洞口下方设置疏导板,使突水突泥涌出物完全进入采集器中。输送管用于将突水突泥涌出物输送至测量容器内,为防止涌出物堵塞,输送管采用φ110 mm PVC管。测量器具主要包含大量程量杯、高精度电子天平(精确至0.01 g)和秒表,根据试验设计时间段,测取突水突泥涌出物的质量和体积,突水突泥涌出物流量监测系统如图6所示。

表1 光纤光栅传感器性能指标

图6 突水突泥涌出物流量监测系统

1.5 图像实时采集系统

试验的图像实时采集系统由数码相机、高清摄像头以及高清摄像机组成,用以实时记录试验全过程的相关信息。数码相机主要用于实时拍摄试验过程及试验现象的图像。高清摄像头通过固定装置布设在开挖隧道的内部,并且可以随着开挖推进而推进,用以记录开挖过程中掌子面及围岩动态变化过程,并捕捉地质灾害瞬间突发时的状态信息。此外,高清摄像机布设在开挖隧道外部,不受开挖隧道内部环境影响,用以详细记录隧道突水突泥过程。

2 模拟试验方案

2.1 试验内容设计

模拟试验以某实际隧道断层突水突泥灾害为参考,模拟试验中的断层介质采用该隧道所穿越断层破碎带的原状地层,以增加模拟试验结果的可靠性。模拟试验是模拟突水突泥现象的物理模拟试验,并非是考虑相似条件的模型试验,因此试验中并不涉及相似条件问题。试验几何尺寸参考实际工程选取,模拟试验中隧道底部距模拟试验架底部410 mm,隧道顶部距模拟地表910 mm,隧道断面简化为圆形,直径为100 mm。隧道前方发育一断层破碎带,断层破碎带与隧道底板相交处距离模拟试验架侧壁570 mm,该断层破碎带与隧道正交发育,倾角为70°,倾向与隧道开挖方向相同,宽度为400 mm,按照断层横向结构特征,破碎带划分为3部分,中间宽度为100 mm的断层泥带,两侧分别为150 mm的断层泥与角砾混杂带。隧道初始水头为2 m,即通过伺服稳压供水系统中的承压水箱提供0.02 MPa的恒定水压力,承压水箱设置在断层破碎带的顶部。模拟试验隧道采用全断面开挖工法,每次开挖5 cm,直至隧道发生突水突泥灾害,模拟试验结构如图7所示。

图7 模拟试验结构 (单位: mm)

2.2 充填介质

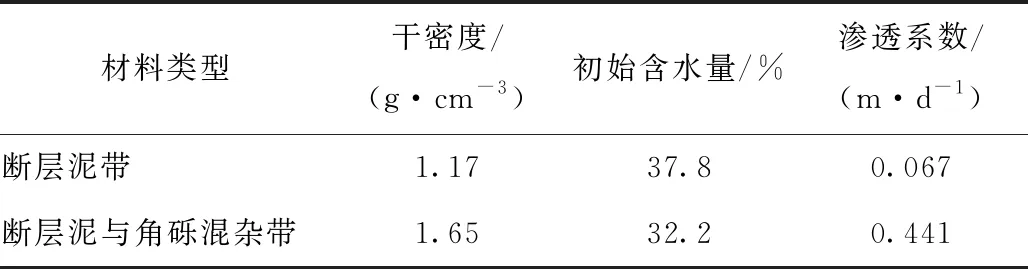

为了提高模拟试验结果的准确性,断层泥带中的断层泥介质直接取自依托工程断层,其性状为饱水泥质充填物,在模拟试验填料之前将实际工程断层泥进行压实并调整其含水率,使之与原状地层尽可能接近。为防止断层泥带与围岩之间性能参数差别太大而导致试验现象不显著,在断层泥带与围岩之间设置断层泥与角砾混杂带。断层泥与角砾混杂带为现场断层泥与特定级配砾砂的混合物,特定级配砾砂包含石子(粒径5~10 mm)、河砂(粒径1.25~2.5 mm)及黏土,石子、河砂、黏土质量比为1 ∶1 ∶1。断层泥带、断层泥与角砾混杂带的性能参数如表2所示。

为了保持围岩介质与断层破碎带介质的变形协调性,围岩介质与断层破碎带介质的性能参数不宜差距过大,模拟试验中围岩介质采用黏土、河砂(粒径1.25~2.5 mm)为骨料,水泥、石蜡、硅油作为胶结剂及调节剂配置而成,具体材料性能及配比参见文献[18],围岩介质材料性能参数如表3所示。

表2 破碎区岩体材料性质

表3 围岩介质性能参数

2.3 监测方案设计

考虑到模拟试验尺寸限制,布设过多的传感器会对模型结构造成影响,不利于突水突泥灾害现象的发生。因此,试验采用重点监测方式,将断层破碎带作为重点监测区域,监测断面主要布置在重点区域内,将元件布置在开挖轮廓线附近拱顶及拱底位置,布设的监测元件有渗压传感器与位移传感器。由于围岩介质在突水突泥灾害发生位置以外,故并未过多关注隧道开挖过程中的围岩变形问题,在围岩介质内并未布置传感器。模拟试验共设置监测断面2个,分别编号I、II,断面I布置在断层泥与角砾混杂带,断面II在断层泥带正中间,断面I与断面II间距为175 mm。考虑到断层破碎带内监测元件布设空间和引线问题,监测断面布置为倾斜断面,监测断面布置如图8所示,模拟试验各监测断面内的监测元件布置如图9所示,元件布设时应注意对元件及其引线的保护。模拟试验各监测断面内的监测元件布置位置距隧道开挖轮廓线的距离不宜太大或太小,若监测元件布置位置距开挖轮廓线过远,则隧道开挖掌子面处的情况不能有效反应到监测元件中,若监测元件布置距开挖轮廓线过近,则隧道开挖过程容易对监测元件产生扰动或破坏监测元件,使得传感器失效,最终确定监测元件距离隧道开挖轮廓线距离为10 cm。

图8 监测断面布置

图9 断面II监测元件布置

2.4 模拟试验步骤

(1)模拟试验架安装。对装配式试验台架进行组合安装固定,安装过程中注意连接部位密封处理,防止形成泄水区,影响试验模拟的准确性。

(2)模拟试验材料配制及填筑。配置围岩介质、断层泥带、断层泥与角砾混杂带等充填材料,之后将配置好的材料从模拟试验架底部向上分层填筑,每层填筑厚度控制为5 cm,每填完一层,便按要求夯实压密至设计标高,如图10所示。

图10 模拟试验材料填筑

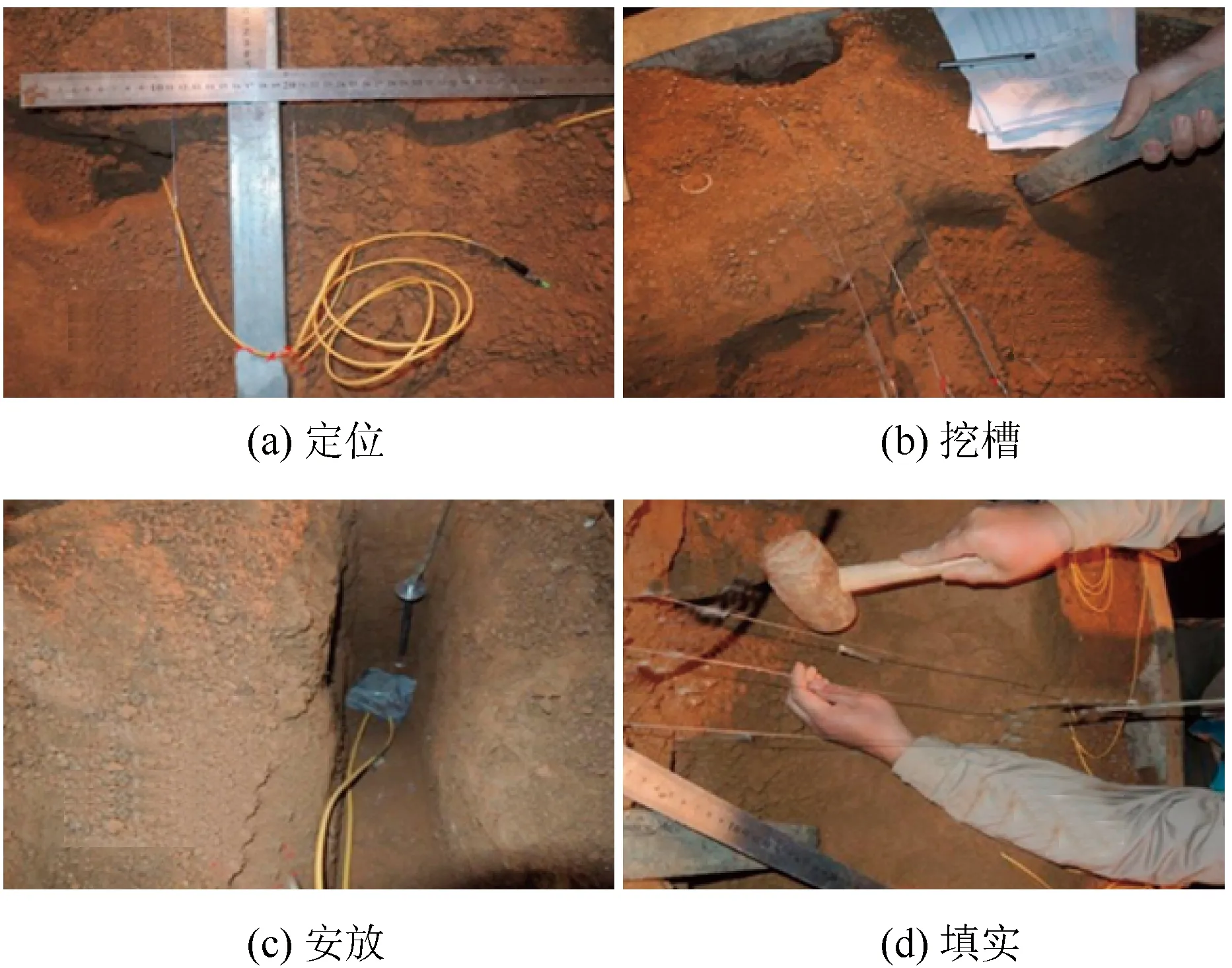

(3)监测元件埋设及系统调试。材料填筑夯实过程中,当填筑至设计有监测元件的层位时,通过定位、挖槽、安放和填实等流程,将监测元件准确埋设于设计位置。同时,将监测元件的引线集中、有序地从侧壁预留孔引出。监测元件埋设后,进行系统测试,检查元件是否失效及系统稳定性,若监测元件失效,需对监测元件及时进行更换,监测元件埋设过程如图11所示。

图11 监测元件埋设

(4)稳压供水系统安装。在断层破碎带顶部铺设碎石滤层。滤层铺设后,将承压水箱预置在断层破碎带顶部设计位置,并用围岩材料填埋、压实,用细小高压软管作为进水管,与承压水箱连接后从侧壁预留进水口引出。安装伺服稳压供水系统,连接各装置管路,并与承压水箱连接。稳压供水系统安装完毕后,调试检查供水系统的稳定性,系统安装、调试流程如图12所示。

(5)模拟试验系统封闭。以上模拟试验架安装、材料填充、监测元件埋设以及供水系统安装接线完成后,封闭模拟试验系统,开启伺服稳压供水系统及监测系统,进行系统调试与封闭性等试验前的检测工作。

(6)开挖与数据采集。系统调试完毕后,将水压维持在0.02 MPa,并实时、连续补充水源,以保证地下水环境稳定。维持供水状态,将模拟试验岩土体浸泡至充分饱和后,准备开挖。在模拟试验中通过光纤渗压传感器监测数据来判断岩土体是否浸泡至充分饱和,若光纤渗压传感器监测数据显示为0.02 MPa且维持不变,即认为岩土体已浸泡至充分饱和。采用全断面开挖方式,每次开挖5 cm,每开挖完一个循环进尺后,停止掘进,待各监测元件数据稳定后进行下一阶段的开挖。开挖过程中,倘若监测数据出现了不稳定、甚至有急剧变化的趋势,则说明很有可能发生突水突泥,此时停止开挖,以便及时观察和采集突水突泥过程信息。此外,在开挖过程中,各监测元件全程实时采集记录围岩内部信息,开挖空间形成后,立即在开挖面附近固定摄像装备,全程跟踪、拍摄、记录隧道内部变化情况,模拟试验具体实施情况如图13所示。

图13 模型开挖与数据采集

3 模拟试验结果分析

3.1 突水突泥涌出物流量随开挖变化规律

突水突泥涌出物流量随着隧道开挖进程的变化规律如图14所示。

图14 突水突泥流量随时间变化

分析图14可知,随着隧道开挖推进,隧道掌子面与断层破碎带的间距越来越小,与之对应,整个隧道的突水突泥涌出物的流量逐渐增长。然而,突水突泥涌出物流量随时间变化过程呈现出明显的阶段性特征,可分为流量稳定阶段、不稳定增长阶段、快速增长阶段与流量衰减阶段4个阶段。以下分别阐述:

(1)流量稳定阶段对应的隧道开挖进尺不超过15 cm,此时隧道掌子面与断层破碎带之间的距离较大,断层破碎带基本上比较稳定,在承压水源的作用下承压水箱中的水通过渗流通道进入隧道中,此时隧道口的流出物基本上以清水为主。如图15(a)所示,渗流量也维持在较低水平(1 L/min左右),隧道稳定性良好,不会发生突水突泥灾害。

(2)流量不稳定增长阶段对应隧道开挖进尺范围为15~40 cm,在本阶段,随着隧道掌子面的开挖推进,隧道掌子面与断层破碎带之间的距离逐渐由30 cm左右减小到5 cm左右,隧道渗漏水量呈现出不稳定增加趋势,基本上由1 L/min左右增加到3 L/min 左右,在本阶段还出现了流量峰值6 L/min,隧道口的涌出物相比前一阶段更为浑浊,但还是以清水为主如图15(a)所示,隧道整体稳定性较好,未发生突水突泥灾害。

图15 不同阶段突水突泥情况

(3)快速增长阶段对应隧道开挖进尺40~45 cm,在此阶段,隧道掌子面与断层破碎带的距离由5 cm左右减小到零,即直接揭露断层破碎带,在此阶段隧道涌水量由3 L/min左右快速增长到峰值16 L/min,隧道口的涌出物变为泥水混合物(见图15(b)),隧道掌子面失稳,隧道突水突泥灾害发生。在本阶段突水突泥灾害发生的明显特征为当隧道掌子面直接揭露断层破碎带时,突水突泥灾害即发生,突水突泥通道瞬间形成;然而当隧道掌子面与断层破碎带之间仍有一定厚度的围岩时,隧道涌出物流量及涌出物类别并未发生本质变化,突水突泥通道未形成,故模拟试验中的突水突泥灾害类型可归结为揭露型突水突泥灾害。

(4)流量衰减阶段。在此阶段中,突水突泥通道已形成,当承压水箱中的存量水通过突水突泥通道完全排出后,受限于伺服稳压供水系统的供水能力限制,突水突泥涌出物流量有所减小,此时隧道口涌出物仍然为泥水混合物,如图15(b)所示。

由图15可知,模拟试验中围岩介质在开挖过程中稳定性良好,未发现掉块、坍塌现象,可见围岩可满足试验过程中围岩自稳性要求。

3.2 围岩位移量随开挖变化规律

围岩位移量随着隧道开挖进程的变化规律如图16所示。

图16 围岩位移量随时间的变化

分析图16可知,隧道围岩位移量随时间变化过程先呈现平稳增加的趋势,进而拱顶位移量发生突变。

(1)受隧道开挖影响,监测断面I的拱顶与拱底位置均发生朝向隧道内部的位移,且随着隧道掌子面的持续开挖推进,位移量平稳增加,当隧道开挖推进40 cm左右时,拱顶位移量增加至大约0.94 mm,拱底位移量增加至大约0.58 mm。

(2)当隧道掌子面开挖推进45 cm,即直接揭露断层破碎带时,拱顶位移发生突变,由1.2 mm左右突增至2.6 mm左右,这说明隧道开挖揭露断层破碎带所导致的突水突泥灾害是瞬发的,当隧道揭露断层破碎带时,隧道突水突泥灾害瞬间发生,进而导致隧道拱顶位移量突变。拱底位移量在突水突泥灾害发生过程中并未发生明显变化,分析原因为隧道突水突泥通道位于隧道拱顶区域,连通隧道临空面与承压水源,因此突水突泥过程对于隧道拱底区域影响不显著,拱底位移并未发生剧烈变化。

3.3 渗压随开挖变化规律

围岩渗流压力随着隧道开挖进程的变化规律如图17所示。

图17 围岩渗流压力随时间变化

分析图17可知,围岩渗流压力随时间变化过程先平稳减小,之后拱顶与拱底位置的围岩渗流压力同时发生突变。

(1)在隧道尚未开挖时,监测断面II拱顶与拱底位置的渗流压力基本维持在20 kPa左右,这与承压供水系统所提供的压力基本相当,拱顶位置的渗流压力略低于拱底位置的渗流压力。

(2)在隧道开挖后,随着隧道掌子面推进距离的增加,隧道涌水量逐渐增加,监测断面II处拱顶与拱底位置的渗流压力均逐渐降低,当隧道开挖推进40 cm左右时,该监测断面处拱顶与拱底的渗流压力普遍降低7 kPa左右。

(3)当隧道掌子面开挖推进45 cm,即直接揭露断层破碎带时,拱顶与拱底位置的渗流压力同时发生突变,由较高的渗流压力突变下降至6~7 kPa左右,这同样也说明隧道开挖揭露断层破碎带所导致的突水突泥灾害是瞬发的,当隧道揭露断层破碎带时,隧道突水突泥灾害瞬间发生,进而导致隧道拱顶与拱底渗流压力突变。

4 突水突泥机理分析

从隧道涌出物、围岩位移量、渗流压力三者随隧道开挖过程演变规律来看,隧道穿越断层破碎带突水突泥灾害的显著特征是突变性,当隧道开挖掘进揭露断层破碎带时突水突泥灾害随即发生,属于典型的揭露型灾害。另外,在模拟试验中的流量不稳定增长阶段,隧道口的涌出物相比前一阶段更为浑浊,反映了地下水渗流对于断层破碎带介质的携带作用,虽然此阶段未发生突水突泥灾害,但是地下水在此阶段确实对断层破碎带存在弱化作用,地下水在断层破碎带突水突泥灾害中发挥着重要作用,具体体现在以下两个方面:

(1)地下水对岩体的物理化学弱化作用

地下水对断层破碎带的物理弱化效应主要体现在润滑、软化和泥化作用等方面。地下水补充到断层内部时,充填物颗粒通过表面吸着力将水分子吸附到其周围,颗粒之间的间距相对增大,胶结作用被弱化,导致断层岩块结构面间的摩阻力减小,断层抗剪强度降低,从而对断层产生润滑作用。地下水渗入断层带岩体致使其充填物含水量增加,物理性状发生改变,岩体由固态向塑态甚至液态转化的弱化效应增强,断层带发生软化、泥化现象,造成岩体内聚力和摩擦角值大幅减小,力学性能发生蜕变。

地下水对断层破碎带具有一定的化学潜蚀作用,主要通过离子交换、溶解和溶蚀等方式进行。地下水携带可交换离子流经断层充填介质时,地下水中的离子会置换出岩体中可交换的离子,导致岩体结构和渗透性的改变,从而影响断层结构的力学性能。大气降水渗入土壤带、包气带过程中,溶解了大量的物质,增加了地下水的化学侵蚀性,对断层充填物中的石英颗粒和铁质具有溶蚀和氧化作用,增加了破碎带岩体的空隙度和渗透能力。

(2)渗流诱发通道扩展的力学作用

断层带破碎岩体基本呈现散体状结构形式,区域内岩体由岩块骨架和充填物组成,细小充填物填充于岩块空隙中,岩块之间的空隙构成了良好的渗水通道。隧道断层开挖形成的临空面使得通道存在很好的排泄口,地下水将克服通道充填物和通道壁之间的摩擦力渗入隧道。地下水在断层破碎带岩体裂(孔)隙通道中运动会对充填物颗粒产生渗透压力作用,可使颗粒物质产生移动,甚至被迁移带出岩土体,导致岩体空隙增加和结构稳定性变差。地下水渗透力对断层破碎带岩体应力场环境的影响作用主要通过对渗水裂(孔)隙通道的潜蚀、冲刷、扩径破坏作用实现。

在渗透压力的持续作用下,破碎带岩体通道颗粒由初始紧密、致密的结构逐渐转化为松散、稀疏的结构,甚至由塑性向液态转化,在拖拽力的作用下,通道壁面发生切向变形和位移,壁面的土体颗粒在水的浸泡和切向力作用下,极易发生迁移,随水流流出。携带充填物颗粒的地下水渗流对通道的垂向和切向扩展作用大于无充填物水流,并且随着越来越多的岩土体颗粒被水流带出,水流的容重进一步增加,从而导致渗透压力和拖曳力进一步增加,对渗水通道的冲刷扩展作用进一步加强。

综上,地下水对断层破碎带突水突泥的作用主要通过物理、化学以及力学等综合作用,诱发破碎岩体裂(孔)隙增大、扩展,并对充填介质进行冲刷运移,从而导致初始渗水通道扩展演化形成贯穿、连续的过水通道,强烈影响断层带岩体结构的稳定性和渗透性,在不合理的施工方法等因素影响下,极易诱发隧道断层突水突泥灾害。

5 结论

(1)研发了隧道穿越断层破碎带突水突泥三维模拟试验系统,该系统可同时实现隧道开挖揭露断层破碎带过程的有效模拟、水压恒定加载及围岩位移、渗流压力、涌出物流量的实时监测功能。

(2)从隧道涌出物方面来看,隧道穿越断层破碎带突水突泥灾害为揭露型灾害,当隧道掌子面与断层破碎带之间存在一定厚度围岩时,突水突泥灾害不会发生,当隧道掌子面直接揭露断层破碎带时,突水突泥灾害即发生,突水突泥通道瞬间形成,隧道涌出物由清水转变为泥水混合物,涌出物流量快速增长。

(3)从隧道围岩位移及渗流压力方面来看,当隧道揭露断层破碎带发生突水突泥灾害时,隧道拱顶围岩位移、拱顶及拱底渗流压力均发生突变,拱顶围岩位移发生突然增加,拱顶及拱底渗流压力发生突然降低,均反映了隧道穿越断层破碎带突水突泥灾害的瞬发特征。

(4)地下水对断层破碎带突水突泥灾害具有重要影响,主要体现在地下水对断层的物理化学弱化和渗流诱发通道扩展两个方面。