大跨度管母预拱仪机械装置的设计*

王 梦,王晓亮,刘克毅,王 笑,尹君驰,董晓红

(新疆工程学院 机电工程学院,新疆 乌鲁木齐 830023)

0 引言

管型母线(以下简称管母)是电力输变电系统中的关键材料之一,对输变电系统及电力设备的安全、可靠运行起到至关重要的作用[1]。管母多数跨度较大(22 m),在安装使用时,如果未经预拱处理,由于本身自重和跨度较大、设备下引线重量、地基沉降、风力和温差等因素的影响,管母运行过程中在重心向下的方向会产生一定程度的沉降下坠,挠度逐渐增大,导致结构呈现向下弧状变形,影响安装质量、美观性及运行维护工作,降低导电性能,破坏输电线路的安全,给电力工程留下严重安全隐患[2-3]。国家电网公司工艺图册明确要求在管母使用前应对其进行预拱处理。

目前针对大跨度管母的预拱,主要是通过人工控制多个液压千斤顶逐点对管母进行预拱,只有少量的采用预拱装置进行预拱[4-5]。预拱时,受施工设备精度、施工环境及技能水平等因素限制,预拱量和作用点均凭经验进行,预拱参数处于不可控状态,往往依靠经验粗略估算,科学性、准确性较差;预拱后母线拱度不均匀,影响母线整体美观;需要多人同时配合操作,费时费力,工作效率低,劳动强度大,影响电力工程建设施工质量和施工进度。因此,为了加快管母预拱的自动化和智能化发展,在研究管母特性的基础上,本文设计了一种大跨度管母预拱仪的机械装置。

1 管母性能参数研究

在实际应用中,管母表面质量应符合GB/T4437的规定,即其表面应光洁平整,不应有裂纹、毛刺、折皱、小孔、油污、夹杂物及变形和扭曲现象,不应有横向裂痕以及深度不超过2 mm的划伤、碰伤的缺陷。除此之外,其物理与力学性能参数直接影响管母的预拱量,是研究自动化预拱仪的基础。本文研究的型号为6063G-T6-Φ250/230管母基本参数如表1所示。

表1 6063G-T6-Φ250/230管母基本性能参数

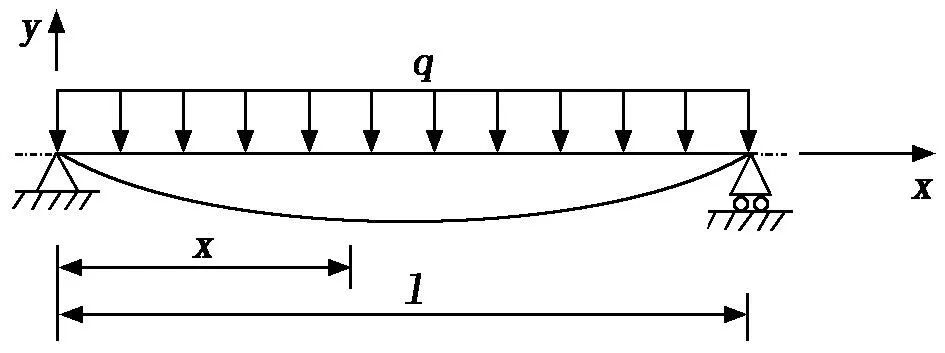

未经预拱,管母在使用过程中呈现图1(a)所示的下沉现象,因此在使用前需对其预拱。为使预拱曲线光滑平顺,提高预拱质量和预拱效率,在预拱时设置5个作用点,预拱后效果如图1(b)所示。图1中,q为均布载荷,对于细长杆件,重力即为均布载荷,已知管母密度ρ=20.6 g/mm,取重力加速度g=10 N/kg,则管母的均布载荷q=206 N/m;F为管母预拱力。

图1 管母自重下沉与预拱后效果

管母在实际预拱和应用中可简化成承受管母自重均布载荷的简支梁,如图2所示。在均布载荷作用下,根据挠曲线方程可得到未经预拱的管母在自重下的最大弯曲变形量(中点处),及管母在中点处的最大预拱力。

图2 管母在自重载荷下弯曲变形示意图

1.1 管母在自重下的挠度值[6-8]

在管母跨度中点处,挠曲线切线的斜率为零,挠度为极值,其挠度值ωx=1/2为:

(1)

其中:I为惯性矩,管母作为空心圆形管材,其惯性矩计算公式为:

(2)

其中:D为管母外径,D=250 mm;α为管母内外径之比,α=d/D,d为管母内径,d=230 mm。

根据式(1)和式(2)可得管母在自重载荷下跨度中点处的挠度极值ωx=1/2=167.54 mm。预拱量(即液压缸伸出量)的确定可根据此挠度值进行,考虑到除重力外的其他因素的影响,如设备下引线重量、地基沉降、风力和温差等,可将此挠度值增加20%的富余量。

1.2 管母预拱力F计算

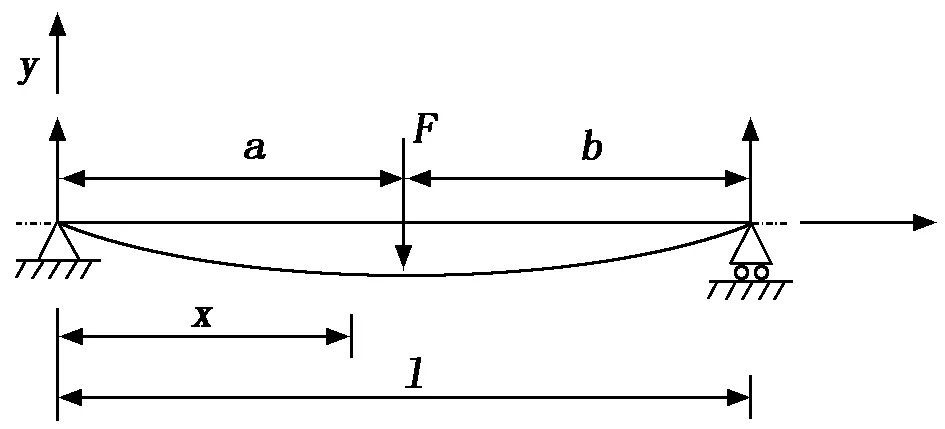

管母在自重下最大挠度发生在跨度中点处,在水平面上进行管母预拱时,作用在管母中点处的集中力F即为预拱力最大值。管母在预拱力F作用下的变形如图3所示,在中点处a=b=l/2。

图3 管母受预拱力F作用下变形示意图

材料力学挠度值的计算公式为:

(3)

根据式(1)和式(3)可知,为使管母达到自重下的挠度极限值,其所需预拱力F=2.57×105N。预拱装置动力参数(液压泵)的确定可根据此预拱力进行,考虑摩擦阻力、效率等因素的影响,将此预拱力增加20%的富余量。

2 大跨度管母预拱仪整体结构及工作原理

大跨度管母预拱仪在整个操作过程中均通过人机操作界面控制,可多点同时预拱或单点顺序预拱,预拱矢高可调,能够实现预拱过程的自动化控制、远程操作和实时监控,且操作简便。同时预拱参数可根据管母规格调整,适合多种不同规格管母的预拱作业要求。

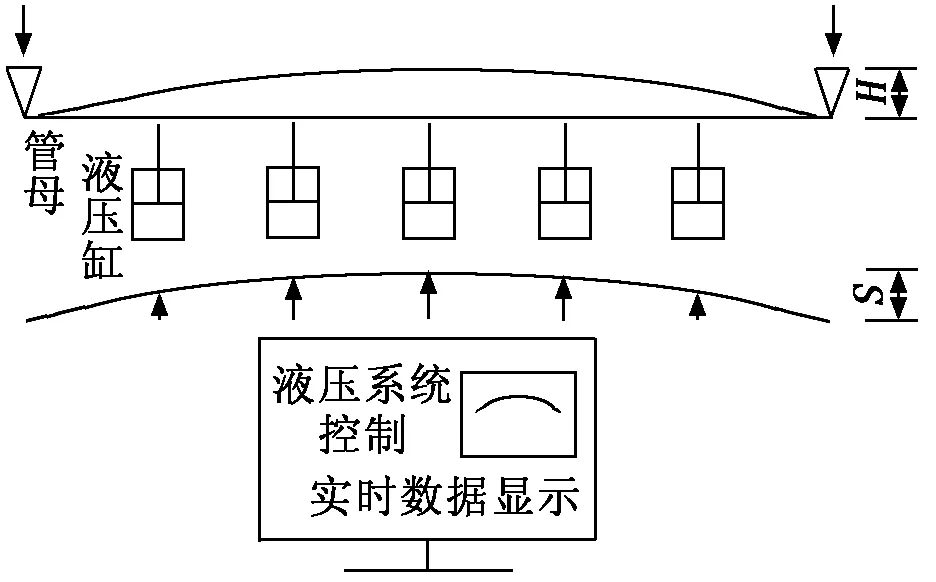

管母预拱仪主要包括机械装置、液压系统及控制系统三部分,如图4所示。图4中,S为液压缸位移量,H为管母起拱矢高。工作时,通过控制系统的人机操作界面发出指令,控制液压系统来实现液压缸的伸缩(预拱、保压、返回);通过转角电机控制液压缸的转角方向和角度;通过位移传感器实时测量液压缸的位移量,并将数据反馈给控制系统,实时显示预拱曲线;当完成预拱工作时,系统恢复原始状态,停止工作,等待下一次预拱。

图4 大跨度管母预拱仪整机结构简图

该管母预拱仪设定双重保护措施:①位移传感器限定液压缸伸出量;②若位移传感器出现故障失效,当液压缸伸出量达到预定值时仍继续伸长,管母将触碰到限位开关,启动急停程序,所有电器设备全部断电。在自动控制的基础上每个液压系统都设置手动操作手柄,可手动控制液压缸的伸出量与偏转角度,保证设备工作的有效性。

3 预拱仪机械装置关键部件的设计

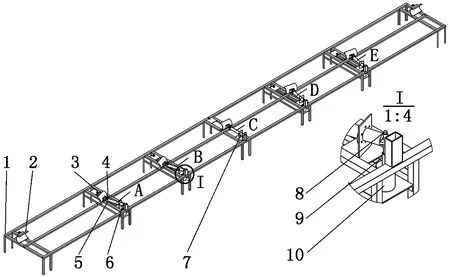

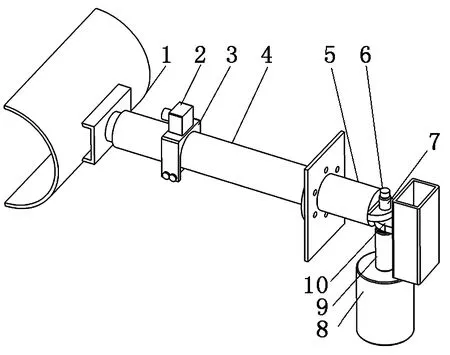

机械装置主要起到承载各元件的作用,其中安装有管母固定卡具、液压系统各元件、位移传感器、角度传感器、限位器等预拱仪各组成部分。管母预拱仪机械装置结构如图5所示,主要由机架1、管母固定卡具2、极限位置限制器3、管母液压预拱组(包括线位移传感器4、液压缸5、液压缸连接件6和7、角位移传感器8、联轴器9、电机减速器组10)组成,管母固定卡具2焊接在机架上1上,极限位置限制器3通过螺栓固定在机架1上,A、B、D、E管母液压预拱组与机架铰接,C管母液压预拱组与机架固接。工作时,管母安装其上,在控制系统的作用下,由液压缸作为最终执行机构完成预拱。

1-机架;2-管母固定卡具;3-极限位置限位器;4-线位移传感器;5-液压缸;6-液压缸连接件1;7-液压缸连接件2;8-角位移感器;9-联轴器;10-电机减速器组

3.1 机架

根据管母结构和尺寸,机架设计为龙门桁架式结构,由43根长短不一的方钢组成,结构稳定,可满足管母及各元件的安装要求;为方便运输、组装和拆卸,各方钢间采用固定板和螺栓连接。机架在整个工作过程中起支撑作用,各元件安装其上。

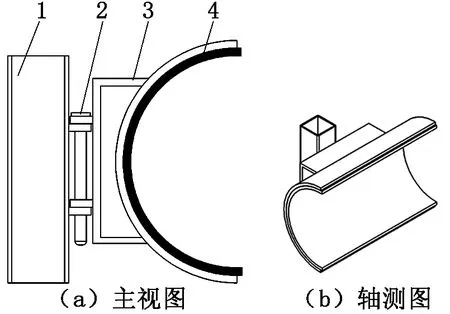

3.2 管母固定卡具

预拱装置共有两组管母固定卡具,为可旋转固定卡具,对称固定安装在机架两端中心,即管母在预拱时的两个支点,给予管母预拱时的支反力。管母固定卡具结构如图6所示,固定接耳1焊接在机架上,通过联接销轴2将管母固定接耳3与固定接耳1铰接,联接销轴2与接耳间为间隙配合,使管母在预拱时可旋转一定角度以适应管母形变时的角度变化,转动灵活。

1-固定接耳;2-联接销轴;3-管母固定接耳;4-橡胶垫片

为防止在预拱时卡具刮伤管母表面,影响管母表面质量,在管母固定接耳3与管母接触面间安装有橡胶垫片4,起缓冲和保护管母的作用。

3.3 管母液压预拱组

机械装置含有5组管母液压预拱组,均匀布在机架上,完成管母预拱变形工作。其中C号预拱组固定在机架上,在预拱时只完成直线伸缩动作,两侧A、B、D、E号液压缸铰接在机架上,在完成直线伸缩动作的同时还可调整角度,使缸体轴线方向与管母变形后的径向一致。

管母液压预拱组结构如图7所示,管母卡具1安装在液压缸伸缩杆件的端部,作为液压缸与管母间的连接介质;线位移传感器2通过支架3连接液压缸4,用于预拱时管母预拱量的实时测量,并传送给控制系统,用于管母预拱曲线的实时显示;液压缸4与液压缸连接件5通过螺栓连接,连接件5与固接在机架上的固定接耳7通过联接销轴10铰接,销轴与连接件5为过盈配合,与固定接耳为间隙配合,销轴通过联轴器9与电机减速器组8连接,在其驱动下,可使液压缸旋转以适应配合管母预拱曲线,同时在销轴上安装有角位移传感器6,可实时获得旋转角度并传送给控制系统,用于管母预拱曲线的实时显示。

1-管母卡具;2-线位移传感器;3-位移传感器支架;4-液压缸;5-液压缸连接件;6-角位移传感器;7-固定接耳;8-电机减速器组;9-联轴器;10-联接销轴

4 结语

本文在研究管母性能的基础上,获得了其在自重下的最大挠度值ωx=1/2,确定了液压缸的最大位移量和管母在预拱时的预拱力F,以及液压泵的动力参数,设计了一种大跨度管母预拱装置,可实现大跨度管母的自动化预拱,提高了作业效率和作业精度,为大跨度管母预拱设备的开发奠定了一定基础,促进了大跨度管母预拱的自动化和智能化发展。