汽车油箱渗漏的粘接修复工艺研究*

牛芳芳,何 栋

(西安航空职业技术学院, 陕西西安710089)

目前而言,汽车油箱大多是采用钢铁材料制成的,在使用过程中,由于磨损、锈蚀、双电层腐蚀及外力作用,油箱外壳会造成裂纹导致油箱发生渗漏。按照传统的工艺来修理,是将汽车油箱里的油全部排放干净,再利用碱液进行反复的冲刷,最后进行焊补,这种修理工艺效率低还会出现安全问题,目前采用粘接修复的方法进行修理,操作简单,安全可靠且成本较低[1]。

1 汽车油箱渗漏的原因分析[2]

(1)汽车油箱材料失效

汽车油箱使用过程中由于长期受到磨损和腐蚀作用,油箱在焊接过程中本身存在缺陷点、油箱在长期使用过程中钢铁材料的老化均会造成材料失效,最终导致油箱的渗漏。

(2)油箱受到外力作用

事故发生时的撞击,造成油箱产生裂纹,拆装维修过程中,由于工人操作不当或不小心容易使油箱受到碰撞而产生裂纹,从而导致渗漏。

(3)油箱结构设计问题

由于结构设计问题,油箱底部和上箱体突变位置容易产生应力集中,从而产生裂纹,最终导致油箱的渗漏。

2 汽车油箱渗漏的粘接修复工艺

2.1 确定汽车油箱渗漏位置

首先观察汽车油箱破裂的程度,判断是漏点还是是长而宽的裂纹。根据损伤程度选择不同的粘接修复方法。接下来判断具体渗漏位置,一般采用染色渗透的方法。在怀疑有渗漏的位置,喷涂上染色渗透剂,一般渗透时间保持在10min 左右,接着清洗干燥渗透区,向待测表面喷涂白色显像剂,最终有渗漏的部位就会以红色显示在白色的显像剂背景上[2-3]。

2.2 油箱待修复处的前处理[4-5]

2.2.1 暂时堵漏

如果汽车油箱发生渗漏时,首先将一些铁粉撒在油箱的渗漏处,接着在渗漏处滴上502 胶后立即垫上一层塑料膜后用力摁住渗漏处,如此几次,这样可以达到临时的堵漏。

2.2.2 待修复处的表面处理

汽车油箱在长期使用过程中表面会存在油渍、锈迹和灰尘,这些污物均会阻碍粘接修复过程,为了得到良好的粘接界面,应该除去待修复处的污物,具体的表面处理步骤如下。

本系统程序设计采用顺序功能图进行编程,将复杂的控制过程分成若干工作步,步与步之间通过转移条件连接。图8和图9为根据系统控制要求编制的顺序功能图,根据该功能图在西门子smart 200软件中编程,并分别下载到PLC中运行,即可分别实现集热系统对太阳高度角和方位角的追踪,制冷系统中对太阳能清洗电机、溶液泵电机和循环泵电机的控制。通过主站S7-300来实现对两个从站S7-200之间数据的读写操作,完成整个系统的通信,从而实现太阳能制冷系统的功能。

(1)用溶剂汽油擦拭油箱的待修复处,同时应该注意溶剂汽油用量要合适,不能太大,否则容易产生水膜,影响胶黏剂对于待修复表面的湿润,导致粘接效果下降。

(2)用砂纸打磨掉待修复处的锈斑,并获得适当的粗糙度,有利于胶黏剂湿润粘接表面,提高粘接强度。

(3)再次利用溶剂汽油擦拭脱脂除油,进一步清洁待修复表面,以利于胶黏剂与被粘表面的湿润,改善粘接效果。

(4)自来水冲洗,用吹风机吹干。

2.3 胶黏剂准备

根据汽车油箱的使用条件和性能要求,根据文献[6]及经验,本次选择自行配制的环氧-聚硫胶进行粘接修复。对于长而宽的裂纹的修复可以选择GY-280 厌氧胶与环氧-聚硫胶配合使用。

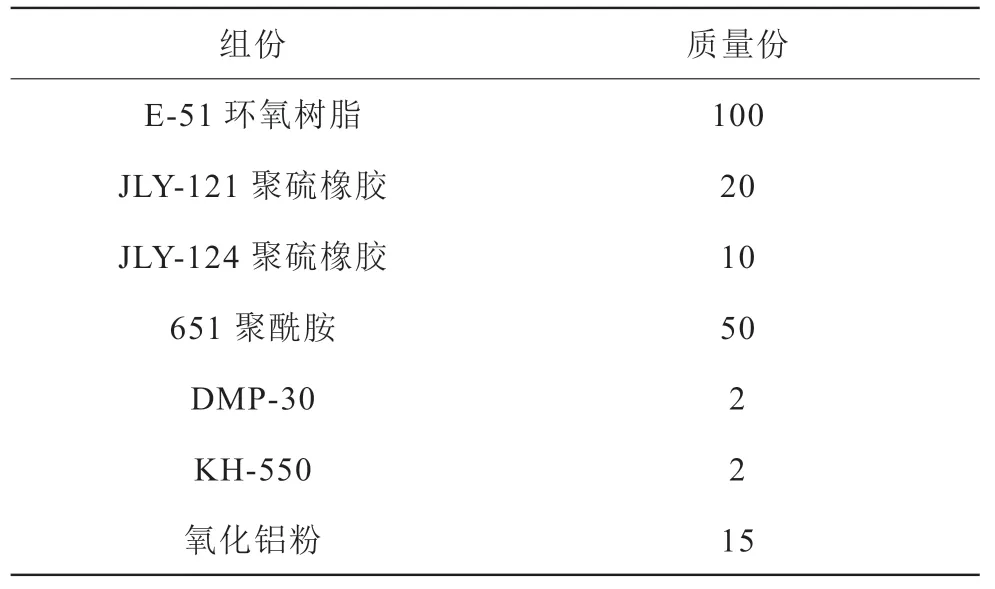

环氧-聚硫胶黏剂的配方见表1,准确称量,按顺序加入各组分,按需配制。

表1 环氧-聚硫胶的配方表Table1 The formula of epoxy-polysulfide adhesive

2.4 油箱的粘接修复过程

对于油箱渗漏点的修复,一般先对渗漏处进行脱脂-打磨- 脱脂处理,具体方法见2.2.2。而后按照表1 自行配制环氧-聚硫胶,接着将环氧-聚硫胶填塞与渗漏点处,擦除旁边多余的胶,室温24h 固化[6]。

2.4.2 长且宽的裂纹的粘接修复

对于长且宽的裂纹的粘接修复,除了涂覆胶黏剂,为了获得耐久性良好的粘接效果,还要进行玻璃布补强。

首先对裂纹处进行表面处理,在已经处理过的油箱裂纹两端钻上直径约为1mm~2mm 的止裂孔,首先将GY-280 厌氧胶渗入裂纹内,多余胶用丙酮擦除。然后将按表1 配方配制的环氧- 聚硫胶涂敷于裂纹处,每涂一次胶黏剂再贴敷一层无碱无蜡玻璃纤维布,一般需要贴敷2~3 层,每次涂胶都应均匀,避免气泡,每层玻璃布都要用胶充分浸润,最后室温固化24h[5-6]。

3 粘接修复效果

用目测法判断胶层周围有无脱胶、分层、鼓包等缺陷,如果没有这些缺陷,初步说明粘接成功。而后用试压法[6]进行测试,将一定压力的水注入油箱内10min 左右,观察压力表,如果在此段时间内压力表数值无下降,说明修复效果良好。

4 结语

汽车油箱渗漏采用粘接修复工艺比传统的焊接修补效率提高,成本降低,安全性更高。在修复过程中,脱脂溶剂的选用、砂纸打磨程度的控制、修复材料的选择和准备均会直接影响到胶接修复的质量,所以在实施胶接修补时,要严格控制各个工艺因素,力争达到最优的胶接修补效果。