数控机床加工中伺服系统的EMI抑制方法

柯万宇,汤前进,褚仁林,雷 力,吴 慧,方 平

(1.武汉华中数控股份有限公司,湖北 武汉 430223;2.武汉文华学院,湖北 武汉 430074)

0 引 言

数控机床主要由数控系统、伺服系统、检测系统以及机床本体组成[1],是装备制造业的工作母机。它的性能、质量以及拥有量是衡量一个国家工业现代化水平和综合国力的重要标准。目前,高速、高效、自动化、高精度以及高可靠性是现代数控机床发展的主要趋势。数控机床的可靠性作为衡量数控机床性能的重要指标,其中伺服驱动的谐波抑制是衡量数控机床可靠性的一项关键指标[2]。伺服单元采用空间矢量PWM调制方式,而电力器件工作在开关状态会产生较大的du/dt和di/dt。开关电压和电流均含有丰富的高次谐波,因此电机驱动系统的电磁干扰(Electromagnetic Interference,EMI)问题尤为突出。伺服系统的传导干扰以共模EMI为主,共模电流经大地构成回路形成天线效应,给其他设备带来严重的EMI,使得共模EMI造成的危害远远大于差模EMI造成的危害。因此,共模EMI在伺服驱动的电磁兼容性设计中显得尤为重要,而这种共模电流即系统的高频漏电流[3-8]。

1 伺服系统平台设计

1.1 伺服系统工作原理

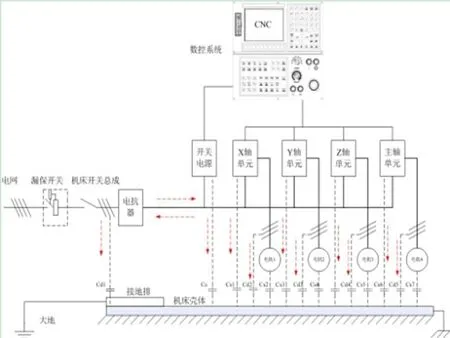

机床加工中,数控系统是数控机床的核心。它根据加工工艺要求完成插补运算,发出各种控制指令。伺服系统是数控机床的驱动装置,接收数控系统发出的各种指令,驱动机床执行机构完成指定的运动。伺服系统包括主轴伺服驱动系统和进给伺服驱动系统。其中,X、Y以及Z轴伺服驱动系统完成数控机床各坐标轴的进给运动,S轴主轴伺服驱动系统完成主轴的旋转运动,包括主轴的速度控制、主轴与进给驱动的同步控制、准停控制以及角度分度控制。电机是系统的执行单元,为连接的机械提供所需要的转速和转矩。

1.2 伺服系统平台配置

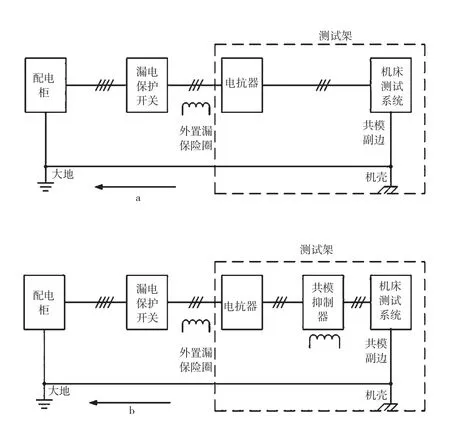

图1为某机床厂一个较为典型的案例,即在数控机床加工运行中出现数据丢失的现象,甚至在伺服系统上使能的瞬间或加工过程中会出现漏电保护开关跳闸而导致机床不能正常运行。搭建的伺服系统测试平台模拟复现现场的工作状态并做改进措施,如图2所示。

图1 某机床厂典型案例

图2 伺服系统测试平台

总线拓扑结构为IPC→MCP→S轴主轴→X轴伺服→Y轴伺服→Z轴伺服→IO→回到IPC。伺服驱动系统配置中,X和Y轴为交流伺服驱动单元,3.6 kW交流伺服电机,Z轴为交流伺服驱动单元,4.7 kW交流伺服电机,S主轴为交流伺服主轴驱动单元,7.5 kW交流主轴电机。

2 EMI及漏电流产生机理分析

2.1 机床中的伺服系统结构

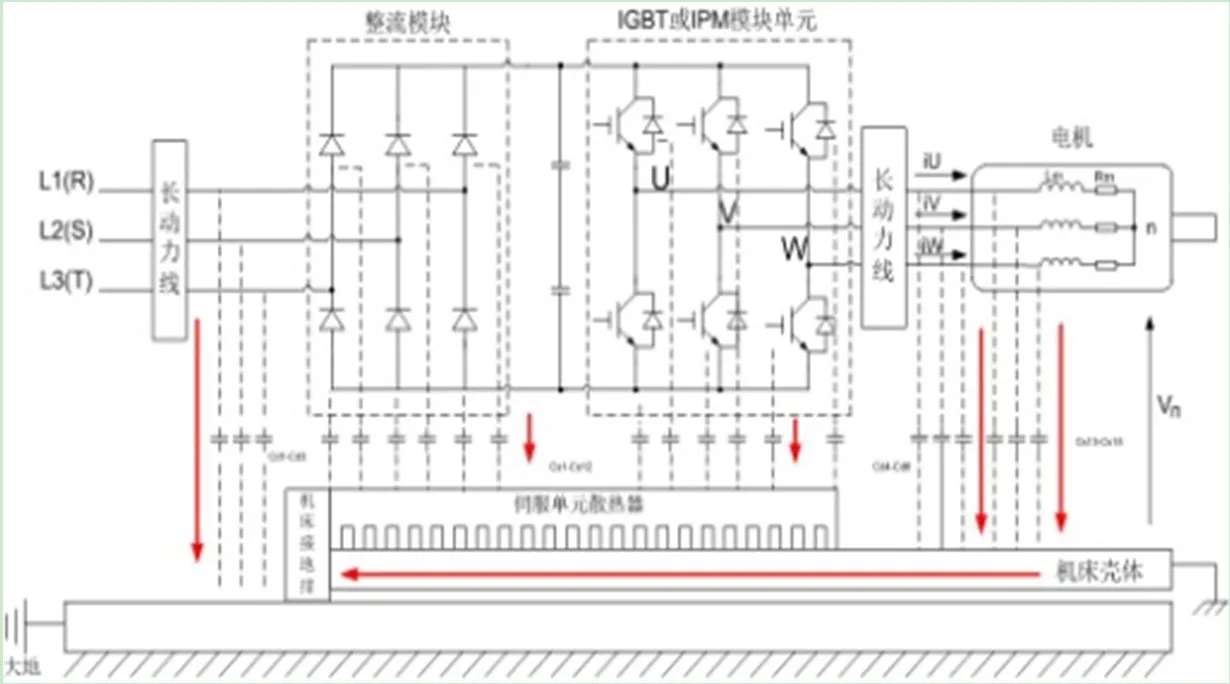

机床加工中产生EMI谐波干扰的机理十分复杂。机床电气系统电网侧的动力线经过漏保开关接入机床的供电系统,再经过数控机床的总成开关将三相动力线经电抗器接入机床上的各接触器及开关组件,然后通过这些组件将动力线接入开关电源和各伺服驱动单元。开关电源负责数控系统、I/O盒、各继电器开关以及检测系统的供电。如图3所示,为了方便研究说明,特列出了电缆分布电容、伺服单元以及电机寄生电容。

2.2 伺服系统漏电流分布及机理分析

伺服单元和电机系统如图4所示,伺服系统漏电流主要由3个部分引起。第一,伺服单元。伺服驱动器功率部分主要由整流模块、IGBT模块或IPM单元组成。功率器件的金属外壳与散热器之间通过导热绝缘介质相隔离,散热器通过机箱接到机床壳体,因此在功率器件与机床壳体之间形成了一个较大的寄生耦合电容。第二,电机部分。电机绕组和电机机壳之间的分布电容耦合。第三,电缆线部分。输入电缆线及伺服单元到电机的输出电缆线和地之间的分布电容耦合。

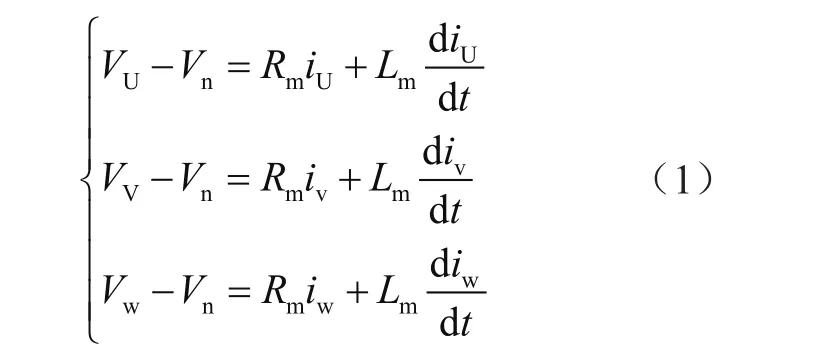

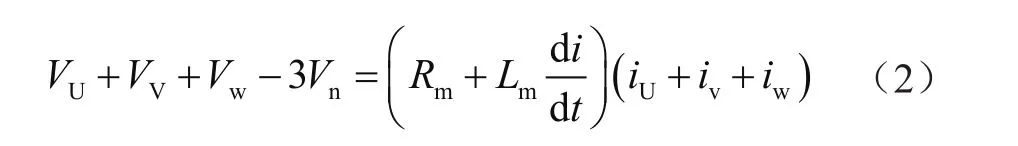

根据图3拓扑,由基尔霍夫电压定律可得:

图3 伺服系统结构

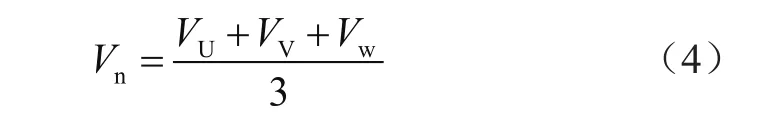

式中,VU、Vv、Vw为伺服驱动输出端相电压,Vn为电机中性点电压,iU、iv、iw为正常运行状态下的电机的三相电流。将方程相加,可以得到:

正常运行状态下的电机的三相电流对称,即:

将式(3)代入式(2),可得电机端的共模电压:

伺服驱动单元采用的是PWM控制方式,在伺服单元的功率开关器件工作在开关状态,du/dt和di/dt较大,开关电压和电流均含有丰富的高次谐波。这些高频成分主要通过寄生电容和分布电容形成漏电流,经过大地传导产生严重的EMI。因此,漏电流的近似计算式为:

式中,Gg为三相输入电缆线及伺服单元输出到电机端电缆线对地分布电容、电机绕组和电机机壳之间的寄生电容以及伺服单元对机壳的寄生电容并联后的等效电容。由于电容的高频的特性,驱动单元系统漏电流中的高频成分较多,在机床加工中通过地线的高频漏电流很大,容易导致漏保开关动作[9]。

图4 伺服单元和电机系统

3 引入EMI抑制验证

在搭建的如图2所示的方案a和方案b两种测试平台中,增加伺服系统驱动和电机单元的功率,复现伺服系统在使能时外置漏保开关跳闸和数控系统在运行中数据丢包的现象,以提高输入脉冲群等级,达到最终解决问题的目的。

3.1 验证结果

测试设备主要包括泰克MSO-3050示波器、Tektronix A622电流探头、HIKOI-3283日置泄漏电流钳型表以及CHNTNXBLE-63漏保开关。

3.1.1 方案a测试

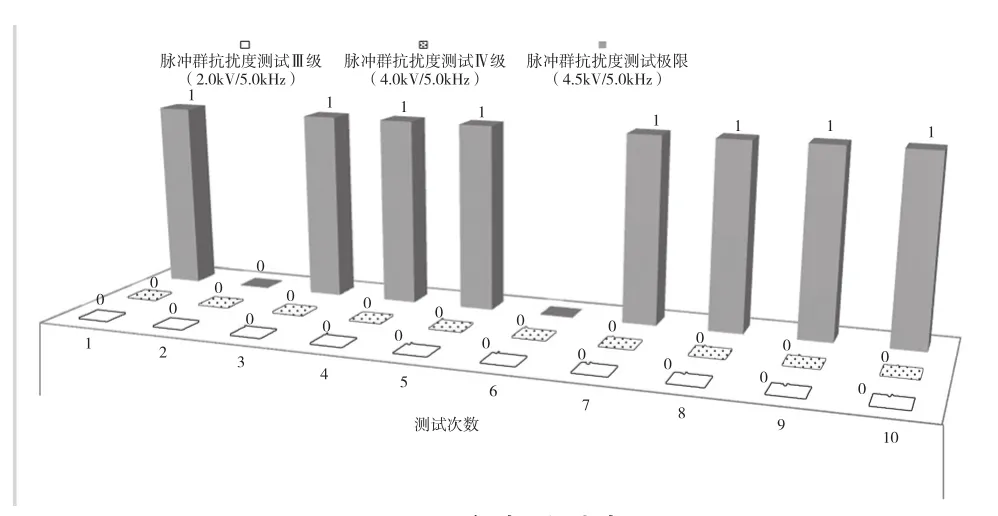

在图2平台中进行方案a测试,使能X、Y、Z轴后,每间隔3 min中断一次使能S主轴伺服单元,用示波器探头分别测试漏保外置电流检测板和地线回路漏电流的波形。在1 h的测试中,在主轴使能的时刻会出现漏电保护空气开关跳闸现象。在图5中引入脉冲群干扰等级,在经过10次的±(2 500~4 500 V)的脉冲群测试中,测试系统数据丢包8次。图5为使能X、Y、Z及S主轴在漏保开关未跳闸测试的波形,测试中已完全复现现场机床的工作异常的现象。

图5 脉冲群测试

3.1.2 方案b测试

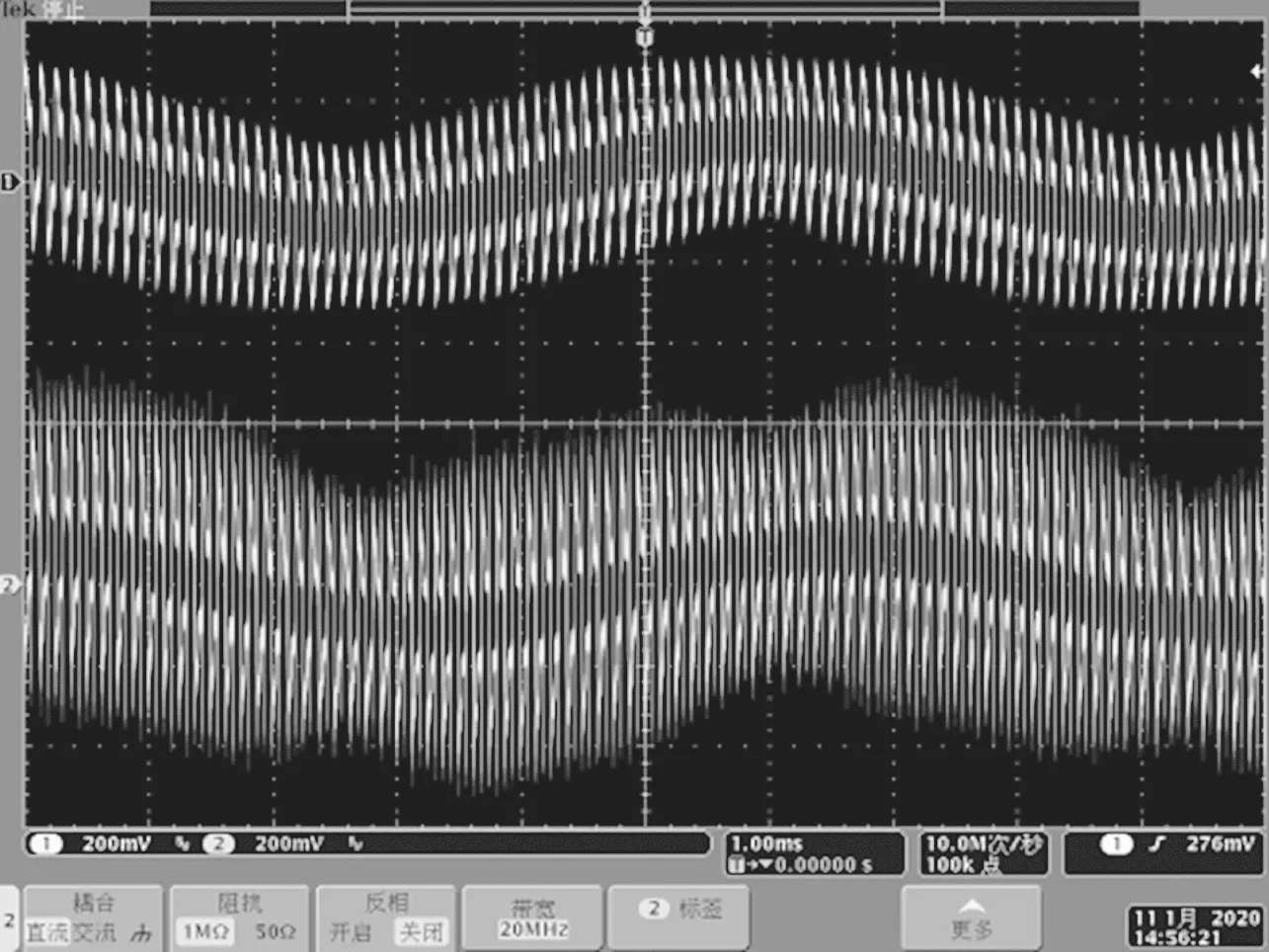

采用图2平台中的方案b进行测试,在三相动力线的输入端增加共模抑制器,反复使能伺服驱动单元,同时用示波器检测漏保外置线圈电压和地线回路感应电压。经过一周的老化测试,配电柜漏保开关正常工作无跳闸现象,伺服单元和系统运行正常运行。图7为使能X、Y、Z及S主轴波形。

3.2 验证分析

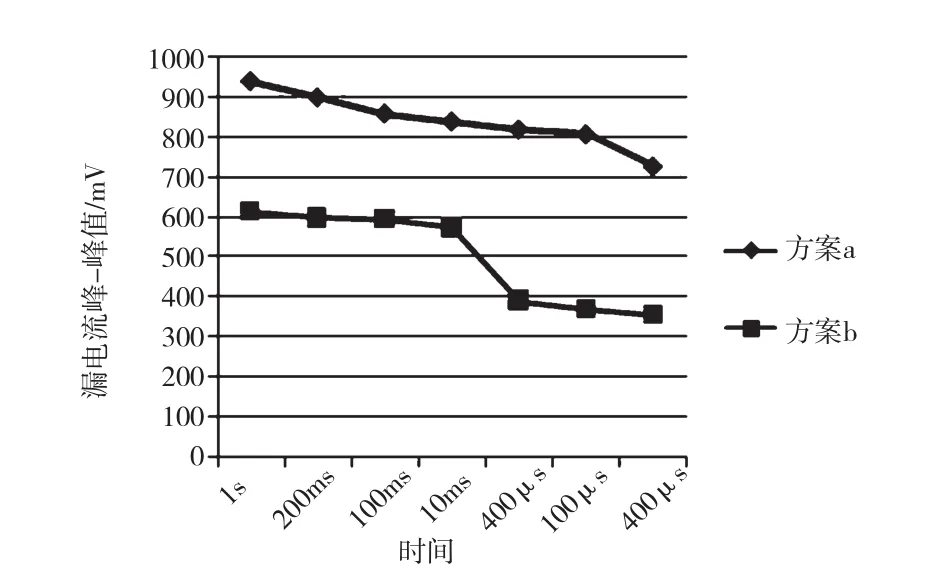

从图8中两种方案的对比测试可以看出,在方案b中插入共模抑制,当伺服系统工作在PWM模式下,作用在U、V以及W相的电压通过电机所产生的du/dt和di/dt较大,噪声反射到共模抑制器的副边绕组,通过副边绕组消耗吸收电路中的斜波电压尖峰,能够很好地抑制高频漏电流。从图6和图7也可以看出,加共模抑制器后,整个波形的峰-峰值下降明显。由于在方案b中高频斜坡电压尖峰得到了很好的抑制,在引入脉冲群干扰测试中,系统在10次的±4 500 V脉冲群实验测试中无数据丢包现象。

图6 漏保开关未跳闸测试的波形

图7 使能X、Y、Z及S主轴波形

图8 两种方案的对比测试

3.3 应用案例

通过以上测试,将方案b的共模抑制器应用在某机床厂加工中心车间,经过半年的加工应用没有发现漏保开关跳闸现象,加工状态运行良好也无数据丢失现象。方案b的共模抑制器应用如图9所示。

图9 方案b的共模抑制器应用图

3.4 总 结

首先,在数控机床应用中,在可能的情况下应按布线最短的原则合理布线,并做好动力线的屏蔽接地。其次,采用多轴一体的伺服系统,在软件上作出相应的抑制EMI算法,使EMI共模电压能相互抵消的同时达到消除高频漏电的目的。最后,在数控机床的输入端采用合理的EMI共模抑制,可以有效降低30%左右的高频漏电流。

4 结 论

基于理论分析和实验波形,在数控机床加工中引入EMI共模抑制可以有效解决机床运行中数据丢包问题,且降低了EMI谐波干扰,一定程度下能减小高频漏电流,保证漏电保护器件正常工作,提高了整个机床系统的抗干扰能力和可靠性。