纯H 型钢支护结构体系在逆境下的创新用法

邬喜春

(中国建筑材料工业地质勘查中心江苏总队,江苏 南京211135)

0 引言

建筑基坑的支护方案根据工程实际情况选择。常用的基坑支护方法有SMW 桩、土钉墙、钻孔灌注桩、深层搅拌桩等[1]。

以南京江宁某基坑工程为例, 通过设计计算和实际施工相结合, 分析一种纯H 型钢的基坑支护体系在硬质土层中的各工况内力、桩体变形、地表变形和稳定性, 并对此种新的基坑支护结构体系采用的新施工方法效果进行评价, 为今后类似工程项目提供参考。

1 工程概况

1.1 项目概况

该基坑项目位于南京市江宁区, 拟建构筑物为地上20 层,框剪结构,拟采用桩基。基坑整体近似于矩形,面积约4 150 m2,周长约260 m。基坑开挖深度:工程±0.00 相当于绝对高程+20.876,场地地面整平标高±0.00 m, 基坑大部分开挖深度为10.71 m,局部坑中坑和承台处挖深约为11.51 m。

1.2 基坑周边环境

拟建项目基坑西南侧已有一幢26 层建筑物,地下室一层,埋深约5.5 m,基础形式为嵌岩桩基,已建地下室距本基坑外墙最近约1 m。

基坑东侧为市政道路,基坑距离路边约13 m,红线范围内有市政管线,但无压力管线,管线距离地下室外墙最近处约7 m。

基坑南侧为市政道路,基坑距离路边约12.7 m,红线范围内有市政管线,但无压力管线,管线距离地下室外墙最近处约6 m。

基坑北侧有一幢5 层建筑物, 地下室一层,埋深约5 m,基坑形式为大筏板基础,已建地下室距本基坑外墙约11 m,大筏板有飞边,筏板外延距离本基坑地下室外墙约9.5 m。

1.3 工程地质概况

场地地势较平坦,拟建场地地貌单元为丘岗地貌。

(1)①层素填土。该层在场区普遍分布,厚度1.00~4.20 m。

(2)③层粉质黏土。该层在场区普遍分布,厚度8.30~10.80 m,层顶标高16.69~19.73 m。

(3)④层残积土。在场区普遍分布,厚度为1.30~2.40 m,层顶标高8.39~9.05 m。

(4)⑤-1 层强风化砂岩。该层在场区普遍分布,厚度为3.50~5.50 m,层顶标高6.19~7.69 m。

(5)⑤-2 层中风化砂岩,该层在场区普遍分布,未钻穿,层顶标高1.39~3.85 m。

1.4 水文地质概况

本场区勘探期间未见地表水, 对本工程有影响的地下水为孔隙潜水, 孔隙潜水赋存于①层素填土。①层素填土结构松散,密实度差,雨季及雨天出水量大。③层粉质黏土为相对隔水层。孔隙潜水地下水初见水位深度为0.90~1.90 m, 稳定水位埋深在0.80~1.80 m。地下水年变幅1.00 m 左右,地下水主要接受大气降水。

2 基坑支护设计方案

本基坑工程需解决的主要问题是做好对项目东侧和南侧的已有道路、 北侧和西侧已有建筑的保护工作。以基坑北侧支护段为例,研究分析型钢支护结构的支护效果, 由于本段支护结构外侧有需要保护的构筑物,要求基坑的施工影响可控,不对既有构筑物产生不利影响。

结合周边环境,针对本项目特点,下部岩层埋深浅,支护桩需要嵌入岩层,因此拟采用引孔密排的H 型钢桩+一道H 型钢支撑的型钢支护结构体系。西南角由于施工距离的限制,局部采用型钢骨架树根桩+锚杆和H 型钢桩+锚杆的支护结构形式。

H 型钢支护桩采用700×300×13×24, Q235B,桩长采用15 m 和12 m 间隔布置,桩间距1.2 m。

H 型钢水平支撑体系选型应在安全的基础上,尽可能有利于土方开挖和提高施工速度, 减少整体施工工期及支撑费用。由于本基坑形状相对规整,采用400×400×13×21 型号的H 型钢,连系梁采用40B 双拼槽钢, 平面整体形成桁架结构以提高支撑结构的稳定性。围檩采用400×400×13×21 型号的H 型钢, 并以细石混凝土浇实。节点处采用400×400×13×21H 型号的型钢作为立柱。

钢支撑的突出优点是自重轻、安装拆除灵活、施工速度快。

3 计算分析

3.1 各工况内力

本工程基坑支护结构计算分析软件采用 《北京理正深基坑支护结构设计软件F-SPW》7.0 版本。设计计算时地面超载按均布超载20 kPa,楼层每层荷载为15 kPa,行车道路荷载为30 kPa。

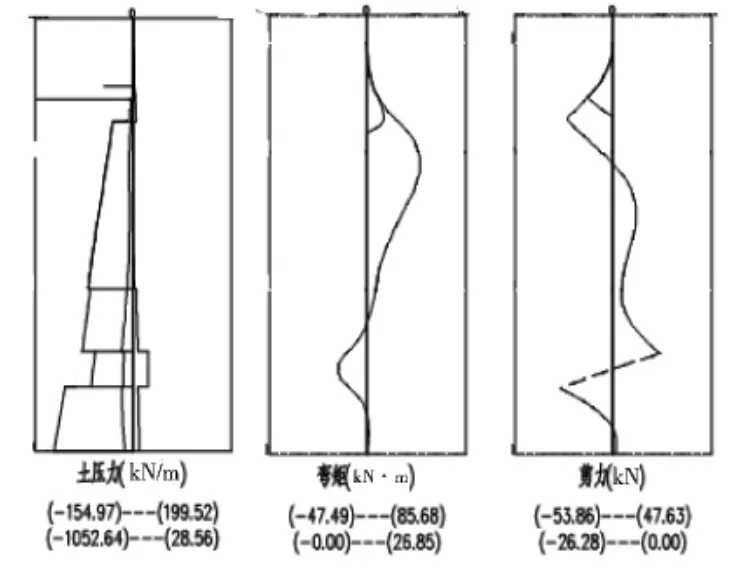

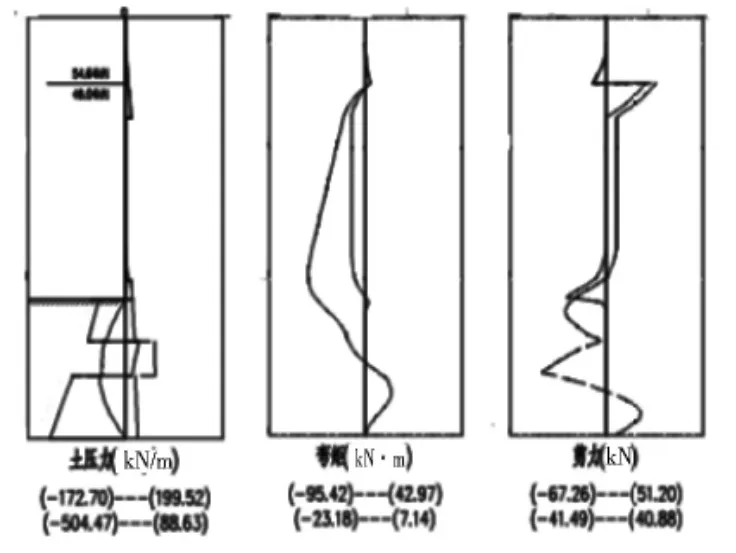

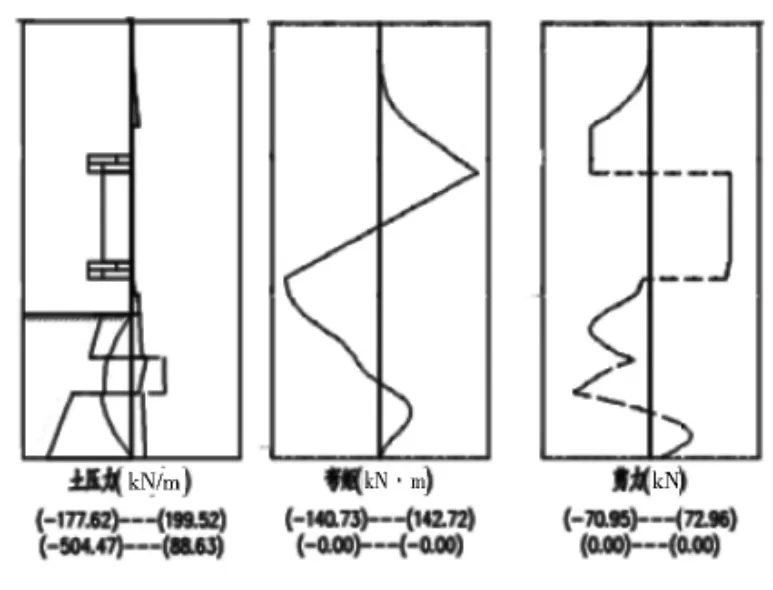

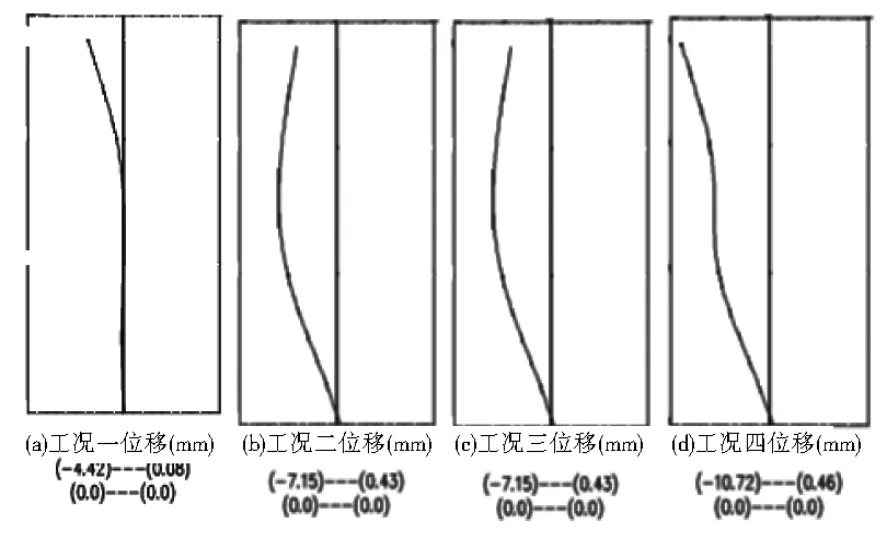

基坑开挖工况为4 个阶段: 第一工况为施工完H 型钢支护桩和立柱桩后,基坑开挖3 m,并施工型钢围檩和型钢支撑; 第二工况为支撑体系形成后,基坑开挖至基坑底标高;第三工况为地下主体结构顺做并形成底板和中板的刚性换撑体系;第四工况为拆除H 型钢支撑后的情况。各工况内力如图1~4 所示 (上排数据结果为弹性法计算结果,下排数据为经典法计算结果)。

图1 工况一的计算结果

图2 工况二的计算结果

图3 工况三的计算结果

图4 工况四的计算结果

根据JGJ120—2012《建筑基坑支护技术规程》,挡土结构宜采用弹性支点法进行分析。根据四个工况的变化情况可知, 弹性法得到的主动土压力是固定不变的,被动土压力值随开挖深度的加深而增大,主体结构施工,拆换撑后,土压力基本不变。弯矩和剪力值均随开挖深度的加深而增大, 在主体结构拆换撑完成后、侧壁土方回填前,围护结构的内力值为最大。弯矩值分布范围为-140.75~142.72 kN·m,剪力值分布范围为-70.95~72.96 kN。根据内力分析结果, 支护桩所受内力值均在所选H 型钢桩的力学承载能力范围内,支护桩选型合理可行。

3.2 桩体变形

图5 为基坑施工理论计算四个工况下的桩体变形情况。弹性法计算得到的围护桩桩体和基坑侧壁的位移变形范围为-10.72~0.45 mm。随着基坑挖深的增加,基坑向内侧的位移逐渐增大,同时在第一道支撑的附近,由于支撑的存在,限制了围护体的水平变形,围护体呈现出“鼓肚子”的变形特征,当拆换撑工况后,由于支护上部约束的释放,桩顶位移明显增大。最大水平变形在1 cm 左右,说明对周边环境的影响很小,满足规范和周边构筑物的水平变形要求。

图5 工况一~四的桩体变形

3.3 地表变形

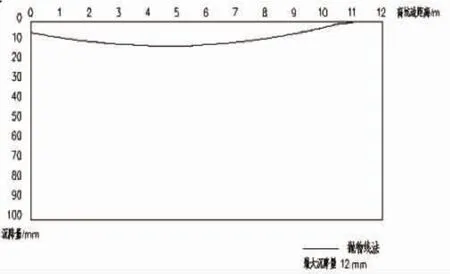

图6 为周边地表沉降曲线。由图6 可知,基坑工程的施工影响范围约为支护外侧的11 m 范围内,沉降变形最大处约在距离支护外侧5 m 左右, 最大沉降值为12 mm。通过计算可知,该法对基坑周边环境的影响有限,满足规范和周边构筑物的垂直变形要求。

图6 周边地表沉降

3.4 稳定性

根据瑞典条分法计算的支护结构整体稳定安全系数为:Ks= 2.257,大于规范要求的1.30,说明基坑整体安全稳定,无危险滑裂面。根据公式(1)计算基坑抗倾覆安全系数:

式中:Mp为被动土压力及支点力对桩底的抗倾覆弯矩;Ma为主动土压力对桩底的倾覆弯矩。

由计算可知,安全系数最小的为工况三,最小安全Ks=2.264≥1.250, 满足规范要求。

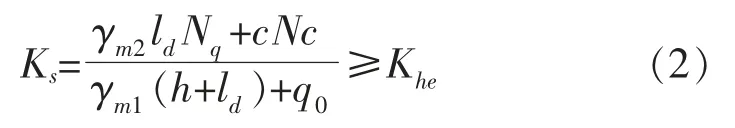

根据公式(2)计算坑底抗隆安全稳定性,从支护底部开始,逐层验算。

式中:Ks为抗隆起稳定性安全系数;c为土体的粘聚力;γm1为坑外地表至围护墙底各土层天然容重的加权平均值;γm2为坑内开挖面以下至围护墙底各土层天然容重的加权平均值;h为基坑的开挖深度;d为支护墙体在基坑开挖面以下入土深度;q0为坑外地面荷载;Nq、Nc分别是地基承载力系数。得到最小安全系数Ks=157.435≥1.800, 坑底抗隆起稳定性满足规范要求。

综上所述,采用该法进行支护工程施工,理论计算有法可依,而且从工况内力、桩体变形、对周边环境的影响和支护结构的稳定性等方面都是安全合理的。

4 施工方法与实测数据

4.1 施工方法

由于现场土质较硬, 若采取一般的H 型钢桩沉桩方案,不仅功效低,而且强震会对周边环境产生破坏。因此拟采用长螺旋松土+机械手沉桩的新型结合工艺。具体方法如下:①桩孔定位测量放线;②钻机就位钻孔;③对桩孔直径、深度、中心线进行检查验收;④采用螺旋引孔工艺,正旋钻至设计深度;⑤局部砂岩引孔困难时,辅以水刀施工;⑥反旋不带土提升螺旋钻杆;⑦用机械手打入H 型钢桩,采用限位装置,控制垂直度;⑧重复下一根桩。

施工可行性分析:通过螺旋引孔工艺,正旋钻至设计深度,反旋不带土提升螺旋钻杆,解决土层土质较硬的问题。坑底以下通过机械手加压沉桩解决H 型钢底部嵌固问题。

H 型钢的打入和拔出均采用450 型机械手。施工方法如下:

(1)型钢在钢板桩施工结束后打入,打入前应检查其平整度。

(2)型钢的插入必须采用牢固的定位导向架,在插入过程中采取措施保证型钢垂直度。

(3)沉设H 型钢时辅以水刀施工,减少沉桩摩擦力,如发现沉桩困难或由于遇到不明障碍物导致无法正常沉桩时,应立即通知建设方,由建设方会同设计单位相关部门研究处理方法。

(4)拟拔出回收的型钢,插入前应先在干燥条件下除锈,再在其表面涂刷减摩材料。完成涂刷后的型钢,在搬运过程中应防止碰撞和强力擦挤。材料如有脱落、开裂等现象应及时修补。

(5)拔除H 型钢桩前,应仔细研究拔桩方法顺序和拔桩时间,避免由于拔桩的振动影响以及拔桩带土过多引起地面沉降和位移。

(6)在整个施工过程中,应对周边环境及基坑支护体系进行监测。

H 型钢沉设施工完成后,实施围檩支撑的制作安装。

钢围檩的安装:采用吊车将在场地上预先加工

成的钢围檩标准节架设到三角托架上, 钢围檩节间、钢围檩与钢桩间、钢围檩与三角托架间采用焊接连接。

4.2 实测数据

经专业监测单位对本工程基坑变形的监测,H型钢桩桩顶最大沉降为5.2 mm, 桩顶最大水平位移为11.1 mm,深层土体最大位移为9.5 mm,周边地表最大沉降为6.2 mm, 周边建筑物最大位移为4.3 mm,均小于理论计算得到的变形结构,满足基坑支护设计的要求。

5 结论

(1)通过实际应用表明,这种新型的纯H 型钢支护结构体系刚度大,对变形控制较好,可用于深基坑工程,且绿色环保,不会对土体造成污染,可重复回收利用,经济价值显著。

(2)通过理论计算和实测结果的对比,说明这种新型的纯H 型钢支护体系力学性能、 自身稳定性、自身变形和对周边环境的影响均满足基坑工程的相关要求。

(3)本项目采用长螺旋+机械手的创新组合施工工艺合理可行, 解决了H 型钢桩难以在硬质土层中的沉桩问题,为其他类似工程提供了参考。