旋流气浮除油装置预处理含油污水

刘剑飞,李惠芳,陈京宁,史传坤

(1. 河南理工大学 土木工程学院,河南 焦作 454000;2. 生态建筑与环境构建河南省工程实验室,河南 焦作 454000;3. 河南油田工程咨询股份有限公司,河南 郑州 450000)

随着油田资源开发力度的不断加大,多数油田中后期的原油含水率大幅上升。由于环境保护要求不断提高,含油污水的有效处理问题已经成为当前能源开发中不可或缺的一个生产环节。传统的污水处理技术主要包括重力分离、过滤、吸附、粗粒化、混凝以及生物处理等[1-2],但这些传统的污水处理方法往往存在着处理效率不高、分离时间较长、占地面积大、引入二次污染等缺点[3]。因此,开发一种紧凑高效型的污水处理设备具有十分重要的现实意义。

气浮技术是通过向污水中通入大量的微细气泡,使得细小的悬浮颗粒附着气泡上升至水体表面,从而达到去除油以及其他污染物的目的[4-5]。刘海俊等[6]综述了影响除油率和气浮强度的各个因素,并对柱状气浮分离技术进行优化研究。DA SILVA等[7]研究了浮选与光芬顿技术联用对油田采出水除油效果的影响,并采用一阶动力学速率模型对浮选试验数据进行了分析。研究表明,旋流气浮分离技术发挥了浮选分离和水力旋流分离的协同作用,从而达到快速、高效分离的目的[8-9]。LIU等[10-11]对旋流微泡浮选柱的分离作用机理进行了研究,并考察操作参数对旋流分离效率的影响。韩旭等[12-14]借鉴国外多家紧凑型气浮装置(CFU)技术,开展了紧凑型旋流气浮一体化设备处理含油污水的理论体系和现场试验的研究。

本工作在传统气浮技术的基础上,引入低强度离心力场,设计出一种旋流气浮除油装置,并开展旋流气浮除油装置的现场试验,考察了进水流量和曝气量对油水分离效果的影响,并通过连续运行验证装置的稳定性。

1 试验部分

1.1 废水来源及水质

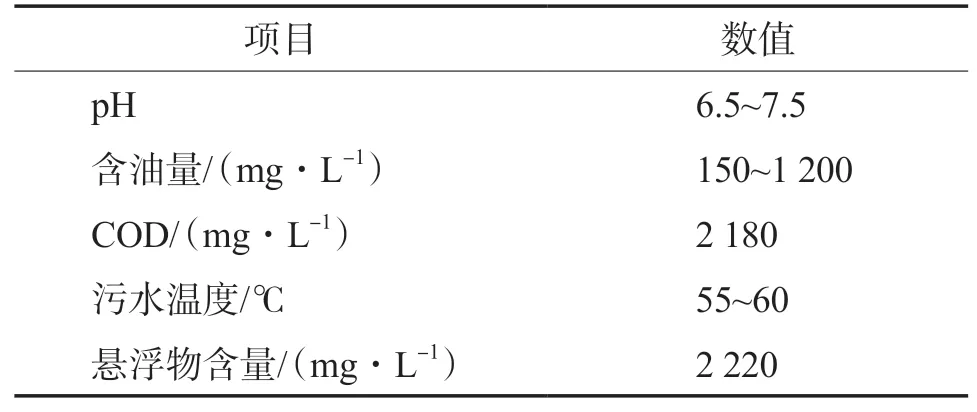

现场试验的地点选择河南油田稠油联合站(以下简称“稠联”)。“稠联”的原油属于重质油,黏度高、流动性能差,有大量分散油与悬浮物,且油含量高。本试验以三相分离器流出的含油污水作为除油装置的进水。含油污水的水质见表1。

表1 含油污水的水质

1.2 工艺流程

“稠联”污水处理装置先后经多次扩建改造,现有总处理能力为13 000 m3/d,主要采用“两级沉降—气浮”处理工艺,处理流程见图1。目前的气浮池运行效果不稳定,且占地面积大,拟使用旋流气浮除油装置代替。

图1 含油污水处理工艺流程

旋流气浮除油装置示意见图2。该装置主要采用有机玻璃制成,主体设备包括曝气盘、旋流气浮筒等。其中,曝气盘用于向旋流筒内注入大量的微细气泡;旋流气浮筒是整套装置的核心设备,主要由3个不同直径和不同高度的圆筒组成,分别实现旋流、气浮、集油功能。图中空心圆表示空气气泡,实心圆表示油滴。

图2 旋流气浮除油装置示意

由图2可见,含油污水从切向入口进入旋流气浮筒,在旋流筒内旋转上升。通过球阀对旋流筒内的每一个曝气盘的进气量进行调节,使气泡均匀连续地从微孔中冒出。由于油水之间的密度不同,在离心力的作用下,密度较大的水被甩向筒体外壁面,密度较小的油和微细气泡在旋流作用下朝着收油筒聚集。在此过程中油滴与气泡不断发生碰撞和黏附,形成油滴-气泡黏附体,上升至筒体顶部,使得油滴与水分离开。顶部的油相从中部的收油筒溢出,水相经过旋流筒后进入沉降筒,并最终从出水口流出。

根据现场的实际应用情况,开展了单因素影响试验和连续运行试验。从进口流量和曝气量两个方面考察操作参数对气浮装置除油效果的影响。

1.3 分析方法

含油污水含油量的测定采用JKY-3A型红外测油仪(吉林市科学技术研究院),按照国家环境保护标准方法[15]。

2 结果与讨论

2.1 除油效果的影响因素

2.1.1 进水流量的影响

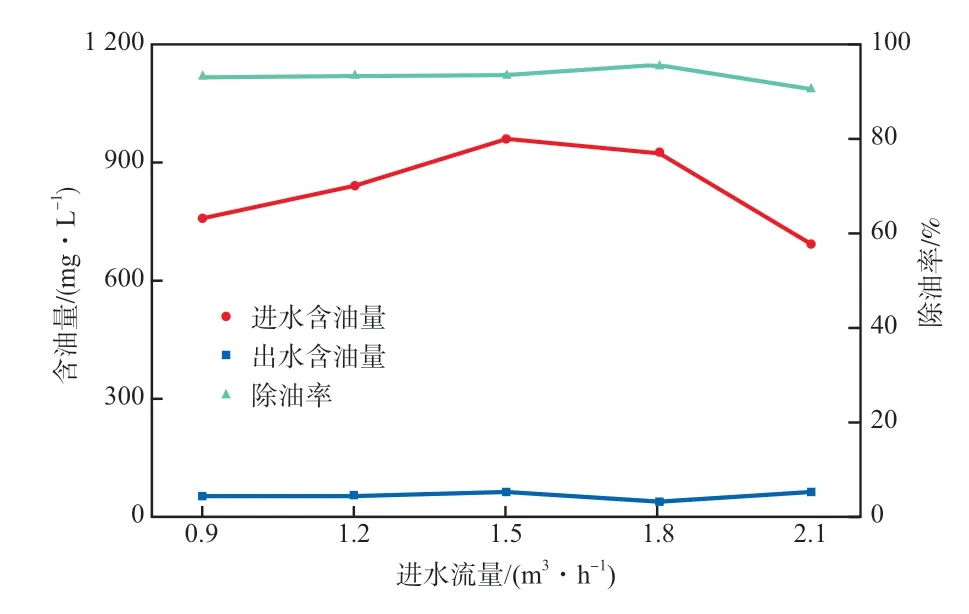

在曝气量为0.5 L/min的条件下,通过流量计依次改变进水流量,测定装置处理后污水的含油量,试验结果见图3。由图3可见,在进水流量为1.8 m3/h时,除油率最高达95.64%,当进水流量增加到2.1 m3/h时,除油率最低为90.5%,除油率的波动幅度没有超过6%。这是因为流体剪切应力的增加导致油滴和微气泡黏合体的断裂率增加,同时,高进水流量导致含油污水在设备中的水力停留时间缩短,并且微气泡与油滴之间发生碰撞和黏附的机会也变小,分离效率降低。另外,较高的进水流量也意味着需要更多的能量。因此,为促进微气泡与油滴之间的碰撞、聚结、迁移和分离,本试验选择最佳进水流量为1.8 m3/h。

图3 进水流量对除油效果的影响

2.1.2 曝气量的影响

在进水流量为1.8 m3/h的条件下,曝气量对除油效果的影响见图4。由图4可见:曝气量较低时,除油率较低,这是由于此时油水分离主要通过重力作用而缺少气泡帮助;随着曝气量的增加,除油率提高,曝气量为0.5 L/min时除油率达到最大,为96.03%,这是由于此时气泡的数量增加,并且油滴与气泡之间碰撞和黏附的可能性增加,但当气泡的数量达到一定程度时,气泡之间的碰撞和聚结使气泡的数量达到了动态平衡[16],并且除油率也达到了最高值;当曝气量超过0.5 L/min后,除油率开始下降,这是因为小气泡数量增加会使得一些气泡聚结而形成表面积较小的大气泡,减少了气泡与油粒的黏附机会,此外,大气泡的存在容易干扰水的流动,降低微气泡与油滴之间的碰撞和黏附的可能性,提高了油滴回混的程度,并降低了装置的分离效率。考虑到节能和分离效果,本试验的最佳曝气量选择0.5 L/min。

图4 曝气量对除油效果的影响

2.2 连续运行试验

在进水流量为1.8 m3/h、曝气量为0.5 L/min的最佳试验条件下进行了6 d连续稳定性试验,连续运行试验结果见图5。由图5可见:在连续运行时,进水含油量在174.57~1 193.15 mg/L范围内波动,经装置处理后,出水含油量基本稳定在137.38 mg/L以下,平均值为78.13 mg/L;除油率为58.58%~94.53%,平均除油率达78.32%;最低出水含油量出现在138 h时,为44.02 mg/L。试验结果表明,在含油污水含油量波动较大的情况下,出水含油量仍然稳定,而且能够达到“含油量≤150 mg/L”的预处理指标要求,说明该旋流气浮装置具有较高的分离效率和良好的适应性,符合预期的运行指标,可以保证长期运行。

图5 连续运行试验结果

3 结论

a)采用旋流气浮除油装置可有效预处理含油污水。在进水流量为1.8 m3/h、曝气量为0.5 L/min时,除油率最高达到96.03%;随曝气量增加,除油率呈先增加后减小的趋势;无论进水流量高或低,除油率的波动幅度没有超过6%,说明装置对水量波动具有良好的适应能力。

b)在进水水质突变的情况下,旋流气浮除油装置在连续运行时也可将出水含油量降低到137.38 mg/L以下,除油率为58.58%~94.53%,平均除油率达78.32%,处理效果达到预计指标,能够满足对油田含油污水预处理的要求。

c)国内外旋流气浮除油装置主要应用于海洋平台,本现场试验将该技术应用于含油污水的预处理。在试验过程中受原油物性的影响,极大地增加了旋流气浮除油装置的现场处理难度,但该装置仍表现出良好的稳定性,为下一步实现工业化应用提供了理论依据。