切段式甘蔗收割机排杂风机结构优化与试验

邢浩男,马少春,王风磊,白 静,胡继伟

切段式甘蔗收割机排杂风机结构优化与试验

邢浩男,马少春※,王风磊,白 静,胡继伟

(中国农业大学现代农业装备优化设计北京市重点试验室,北京 100083)

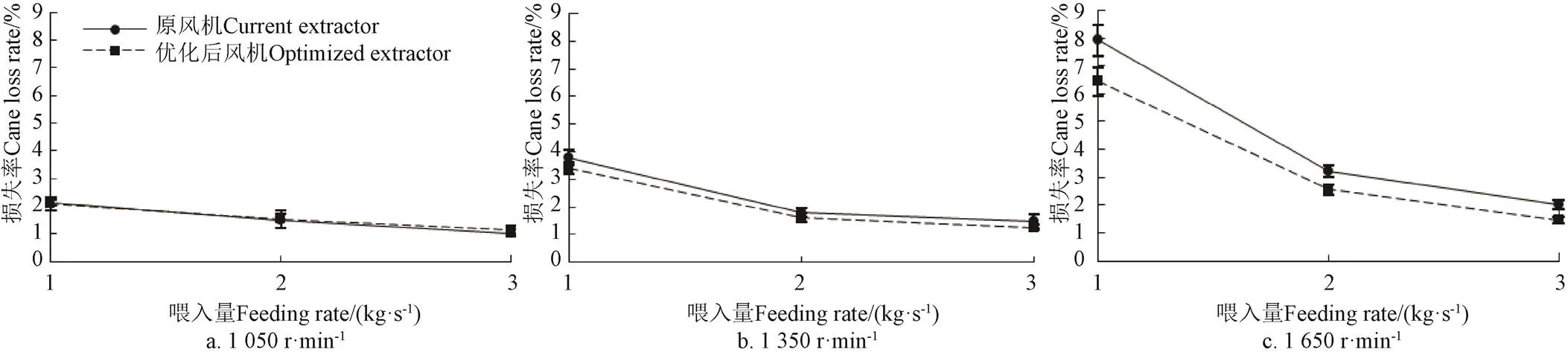

针对目前机械化收获甘蔗含杂率和损失率高的问题,该研究对广西农业机械研究院有限公司的 4GZQ-180切段式甘蔗收割机风机的内部流场进行了仿真分析并进行了结构优化。该研究表明,原风机叶片和出流室内壁的形状突变、液压马达安装部位凹陷以及主轴阻挡气流均会导致风机内部发生漩涡流动并引起能量损失。优化后的风机叶片前缘和尾缘平滑过渡,提升了叶片性能,优化后的出流室呈圆筒状,主轴轴线与气流主流方向一致,降低了能量损耗,叶轮安装位置远离蔗段,使蔗段不易与叶轮发生碰撞。流量和功率测定结果表明,仿真结果具有较高的准确性。含杂率测定结果表明,优化后的风机在高转速(1 650 r/min)、低行驶速度(1 km/h)时的含杂率与原风机相当,当行驶速度升高至3 km/h后,中(1 350 r/min)、低(1 050 r/min)转速时优化后风机的含杂率明显低于原风机,分别降低了13.91%和20.42%;损失率测定结果表明,优化后风机在低转速时的损失率与原风机最多相差6.48%,当喂入量为1 kg/s时,中、高转速下损失率分别降低了14.77%和28.08%。

农业机械;收获;优化;CFD;含杂率;损失率

0 引 言

甘蔗机械化收获具有效率高和节省劳动力的优点,但是,目前机收甘蔗通常含有过多的杂质,在制糖过程中杂质会吸收部分蔗糖造成蔗糖损失,并且增加额外的运输费用[1-3]。此外,甘蔗收割机排杂风机分离杂质时经常发生蔗段与风机叶片碰撞的现象,导致蔗段破碎造成损失率升高[4-5]。以上2个问题使得甘蔗机械化收获不易得到糖厂和农民的认可,严重制约着中国甘蔗机械化收获的推广,同时也造成了中国蔗糖业在国际上的竞争力不足[6-8]。因此,提升排杂风机的性能,降低甘蔗的含杂率和损失率是亟待解决的问题。

国内外学者对各类型风机进行了一系列的研究。Whiteing等[4]针对风机转速和甘蔗喂入量的选取问题,进行了试验研究,发现增大喂入量严重影响风机的排杂效果,并且,提高风机转速将使损失率明显提高。Sichter等[9]针对现有的损失率评价方法容易造成误差的问题提出了一种利用糖份损失作为测量标准的方法,并利用该方法测定了现有风机的损失率,提出了风机的最佳运行参数。Wang等[10]制作了一个试验平台,探究了叶轮转速同风压和风速之间的关系,发现风机转速和喂入量是影响含杂率的主要因素。黄铮等[11]利用商用CFD软件Fluent对不同转速下风机的速度场和压力场进行模拟,为风机的设计和优化提供了依据。这些研究为现有甘蔗收割机排杂风机的工作参数设定提供了参考并为结构的优化提供了指导,但并未对现有风机存在的气动性能和排杂效果差的问题提出解决方案。

针对以上问题,目前也有学者对风机结构进行了优化。解福祥等[12]参考常规风机设计方法设计了一种贯流风机用于排杂,并通过试验确定了风机的最佳转速为1 800 r/min,但并未对排杂效果进行评价。王海波等[13]采用了孤立叶型法对风机进行设计,并通过CFD仿真验证了该风机的气动性能,但其研究仅仅局限于风机叶片,并未涉及到风机外壳的改进。钟家勤等[14]对风机运行时叶轮的应力和振动进行了仿真分析和优化设计,对风机的安全运行有着重要的意义,但是没有涉及降低含杂率和损失率的问题。因此目前排杂风机的优化设计依然缺乏理论依据和有效的实践方案。

本文采用数值模拟的方法分析了广西农业机械研究院有限公司的4GZQ-180切段式甘蔗收割机风机的气动性能缺陷,提出改进方案,并制造样机进行试验。以含杂率和损失率为指标对优化前后的风机进行性能评估。以期为甘蔗收割机排杂风机的设计以及降低甘蔗的含杂率和损失率提供指导。

1 原风机结构与气动性能分析

1.1 原风机结构与工作原理

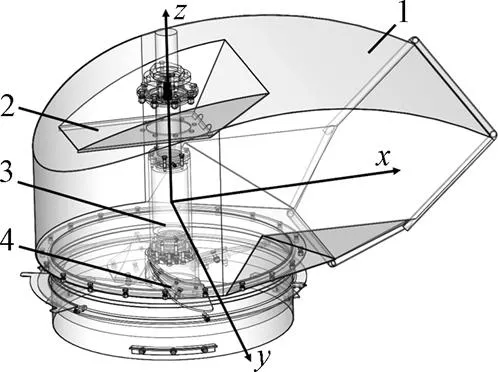

广西农业机械研究院有限公司的 4GZQ-180切段式甘蔗收割机风机结构如图1所示,其具体参数如表1所示。在排杂过程中,蔗段和杂质同时被抛洒进风机中,蔗叶等悬浮速度较低的杂质在负压的作用下,从出流室出口排出,而蔗段有较高的悬浮速度,因重力(与轴负方向一致)作用掉落在风机正下方的升运器上。部分小直径蔗段和甘蔗碎片通常也具有较低的悬浮速度,容易在负压作用下上升至风机叶轮处,与叶轮发生碰撞造成蔗段破碎导致损失率升高。

1.出流室 2.液压马达安装位置 3.传动轴 4.叶轮

表1 原风机的主要参数

1.2 原风机气动性能分析

1.2.1 数学模型的选取

为详细分析原风机的气动性能和缺陷,使用Fluent软件对风机整体以及叶片附近的气流场进行分析。

进行叶片附近气流场模拟时,为了准确描述叶片附近空气的流动状态,将使用SST-模型进行计算[15-17]。SST-模型结合了-模型和-模型的优势,在近壁面使用-模型,在边界层以外的自由流区域使用-ε模型[18-19]。

进行风机整体仿真时,为了更好地解决旋转运动的计算,使用realizable模型计算风机中的湍流[18, 20-21]。

1.2.2 叶片附近流场的网格划分与边界条件

风机叶片流场采用二维模型进行计算。前期研究表明,叶片主要做功区域位于叶轮半径的2/3处(距主轴300 mm的截面),因此,如图2所示,选取此截面为研究对象进行流动特性分析。因为叶片附近的压力以及流体的速度变化梯度很大,所以对叶片附近网格进行了加密处理,并对叶片表面第一层网格的无量纲系数+进行了验证[18]。结果表明叶片表面+<1,符合要求[18, 22-23]。最终生成的计算域网格数目为10 827。

入口边界条件为速度进口,当攻角为正值时,如图2所示,半圆形边界AB以及BC均为速度进口,AD和CD为压力出口,压力值等于大气压力;攻角为0°时,边界AB为速度进口,边界BC和AD为壁面,边界CD为压力出口,压力等于大气压力。为了获得更低的含杂率,实际收获中通常将风机转速设定为最高值,因此将最高转速(1 650 r/min)时此截面的线速度(50 m/s)作为进口速度值。

注:c为弦长,mm;A、B、C、D为计算域的边界点。

1.2.3 叶片附近流场的流动特性分析

计算结果表明,原风机叶片最大升力攻角为6°,由图3可知,此攻角时位于叶片前缘附近的压力面和吸力面都产生了尺寸较大的涡流,这将导致叶片升力降低和阻力增加[24]。制造过程中为了节省成本,将钢板直接弯曲成风机叶片,忽略了叶片前缘和尾缘的形状突变,从而导致叶片周围发生流动分离,这是原型叶片气动性能不佳的原因。因此,本文将叶片前缘和尾缘的形状作为优化目标。

图3 叶片附近流线分布

1.2.4 风机整体网格划分与边界条件

因为叶轮区域和出流罩区域形状较为复杂,所以使用适应性比较强的非结构化网格进行划分[25-26]。为保证计算的准确性,对叶轮附近的网格进行加密处理;为了节省计算机资源,远离叶片的网格较稀疏。在进行网格独立性验证时,将风机空载时的全压和风机流量作为指标,结合工程实际,将叶轮转速设置为1 650 r/min。在2.0×106~6.5×106区间内选择5种数量的网格用于网格独立性的验证。当网格数量大于4.8×106以后,评价指标趋于稳定。综合考虑结果的准确性和计算时长后,选用数量为5.48×106的网格用于后续计算。

计算风机空载工况时,风机进口和出口边界条件分别为压力进口和压力出口,压力值均为大气压力。计算不同流量下的全压和效率时,将风机进口设定为速度入口,速度值为流量/入口面积,出口边界条件保持原设置。

1.2.5 原风机内部流动特性分析

将图1中平面命名为截面I;选取方向与图1中平面平行,主轴长度1/2处的平面并将其命名为截面Ⅱ。

图4a所示为截面Ⅰ的流线分布,可以观察到出流室顶端出现了尺寸较大的漩涡。为了便于安装液压马达,出流室的顶端被加工成了一个平台,这个平台对气流有阻挡作用,因此在其后方形成了大面积的漩涡。由于风机主轴的阻挡,在主轴左侧也产生了漩涡。图4b为截面Ⅱ的流线分布情况。截面Ⅱ的流线分布不均匀,出流室内壁形状突变以及主轴的阻挡导致了流线的扭曲并出现了大量的漩涡。图4a和图4b中出现的现象会引起较大的能量损失,并且涡流通常具有较低的速度,这会延长杂质在风机中的停留时间,引起堵塞,影响除杂效果。

图4 出流室截面的流线分布

2 排杂风机优化与气动性能分析

根据原风机流场分析结果,将原风机存在的问题和优化措施进行归纳,具体方案见表2。

表2 原风机的优化方案

2.1 叶片优化与气动性能分析

排杂风机叶片的工作环境中时常出现泥沙等坚硬杂质,这使得叶片容易发生磨损,需要经常更换,不宜采用成本过高的叶片[27-29]。因此本研究拟在原叶片基础上进行改进。为使叶片前缘和尾缘平滑过渡,在叶片前缘和尾缘增加圆角特征,为了降低尾缘附近流动分离现象的影响,优化后的尾缘厚度逐渐减小,避免尺寸突变。表3中列出了拟采用的3种叶片优化方案,其中叶片Ⅰ的圆角尺寸较小,更多地保留原叶片特征;叶片Ⅱ增大了圆角的尺寸以分析圆角尺寸对叶片性能的影响;有研究表明,流动分离更容易在叶片吸力面产生[24,29],因此方案Ⅲ增大了吸力面与前缘交接处圆角的半径(1),以期获得更好的性能。

表3 叶片优化方案

注:1为吸力面与前缘交接处圆角的半径,mm;2为压力面与前缘交接处圆角的半径,mm;3为尾缘圆角的半径,mm。

Note:1is the radius of fillet at the junction of suction surface and leading edge, mm;2is the radius of fillet at the junction of pressure surface and leading edge, mm;3is the radius of fillet of trailing edge, mm.

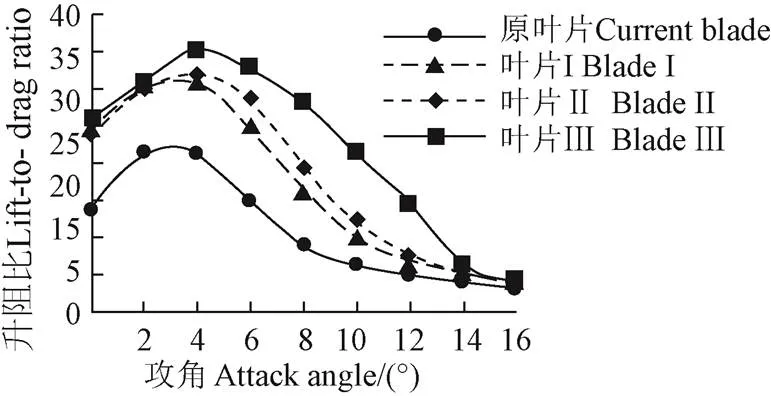

气动性能良好的叶片具有更高的升阻比[27-29]。为比较原叶片和3种优化后叶片的性能,采用升阻比作为评价指标,其计算公式如下[27, 29]:

式中为升阻比;F为叶片吸力面和压力面压差产生的升力,N;F为叶片在来流作用下受到的阻力,N。

仿真计算得到4种叶片的升阻比曲线,如图5所示,叶片Ⅰ和叶片Ⅱ性能相仿,叶片Ⅲ的升阻比在大多数工况下都高于其他方案。相对于原叶片,其最大升阻比提高了64.71%。因此,采用叶片Ⅲ对风机进行优化。

图5 各类型叶片升阻比曲线

2.2 排杂风机结构优化与气动性能分析

根据表2的优化方案,对原风机结构进行了优化,主要包括出流室外形、主轴安装位置以及叶轮位置。为了消除出流室的形状突变,优化后的出流室呈圆筒状,使空气流动过程中流道尺寸保持不变。优化后的主轴轴线与气流方向一致,可以避免阻挡气流。根据轴流风机相关研究,气流通过叶轮后,在叶轮作用下产生旋转运动,延长了杂质在风机中停留的时间,并且容易使杂质与出流室内壁摩擦,增加能量损耗[27,30]。因此,优化后的风机叶轮安装位置更靠近出口,确保了叶轮与甘蔗之间有较长的距离,降低了碰撞的概率。优化后排杂风机的结构简图如图6所示,各项参数如表4所示。

图6 优化后风机的结构简图

表4 优化后的风机主要参数

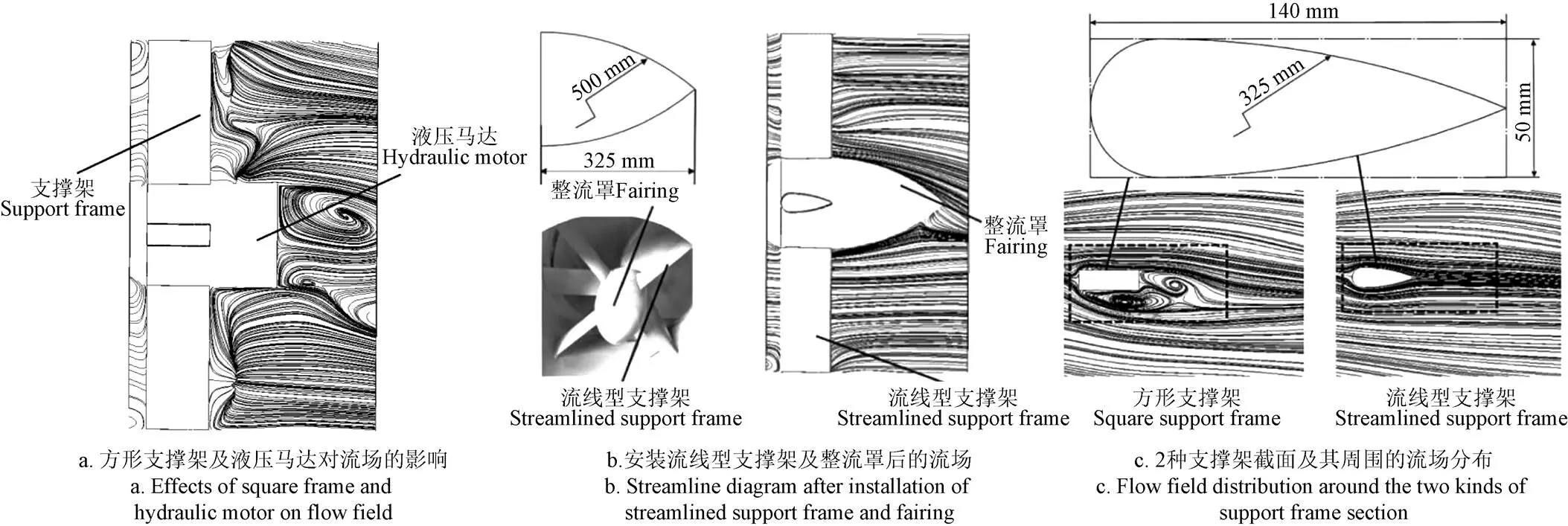

优化后,风机液压马达置于出流室腔体内,使得风机主轴轴线平行于气流方向,可以有效降低主轴对气流的影响;但是,液压马达的形状会影响风机的气动性能,造成能量损失,并且风机内部恶劣的工作环境容易造成液压马达的损坏。因此设计了一个锥形整流罩,用于遮盖液压马达,同时起到优化气动性能的作用。如图 7a所示,未加装整流罩的情况下,液压马达后方出现了漩涡。而安装整流罩以后(图7b)流线更加均匀,没有出现明显的漩涡。优化后在风机腔体中部安装用于固定零件的支撑架,支撑架截面为方形时(图7a),其下游流线混乱,这是因为流体绕过支撑架后产生了涡流,使用流线型支撑架后(图7b),消除了这一现象。图7c为支撑架中部截面(距离主轴轴线225 mm)的流线分布,该截面与出流室和整流罩表面距离足够长,以排除其余边界层的干扰,图中可以清晰地观察到2种支撑架的形状差异和附近的流场情况,方形支撑架后方产生了明显的涡流,这种现象容易造成能量损失、振动以及噪声,而流线型支撑架周围流线分布均匀,未产生涡流。

图7 不同形状支撑架的风机内部流线图

2.3 优化前后风机气动性能对比

为分析结构优化前后风机的气动性能差异,对排杂风机的全压和全压效率进行计算[27]。计算公式如下:

=(4)

式中P为风机全压,Pa;out为风机出口全压,Pa;in为风机入口全压,Pa;为风机全压效率,%;为风机流量,m3/s;为风机功率,W;为叶轮扭矩,N×m;为风机转速,rad/s。

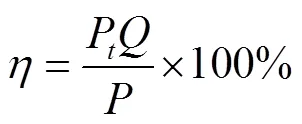

结合工程实际,计算了风机转速为1 050、1 350和1 650 r/min时的空载流量以及不同流量时的全压和全压效率。如图8a所示,优化后的风机在1 050、1 350和1 650 r/min转速下的空载流量分别提高了48.01%,42.9%以及46.13%。如图8b所示,优化后的风机在各流量下都具有更高的全压,这表明优化后的风机具有更强的杂质输送能力,因此,优化后的风机有应对喂入量较高工况的潜力[30]。如图8c所示,原风机在1 050、1 350和1 650 r/min转速下的最高效率仅为45.09%、45.48%和45.38%,3种转速下,优化后风机的最高效率分别提高了26.76%,25.31%和22.35%,具有更高的能量利用率。

注:图b中“O”表示优化后的风机,“C”表示原风机,数字表示转速,r·min-1。

3 风机性能试验

3.1 风机流量与功率测量

3.1.1测量装置与方法

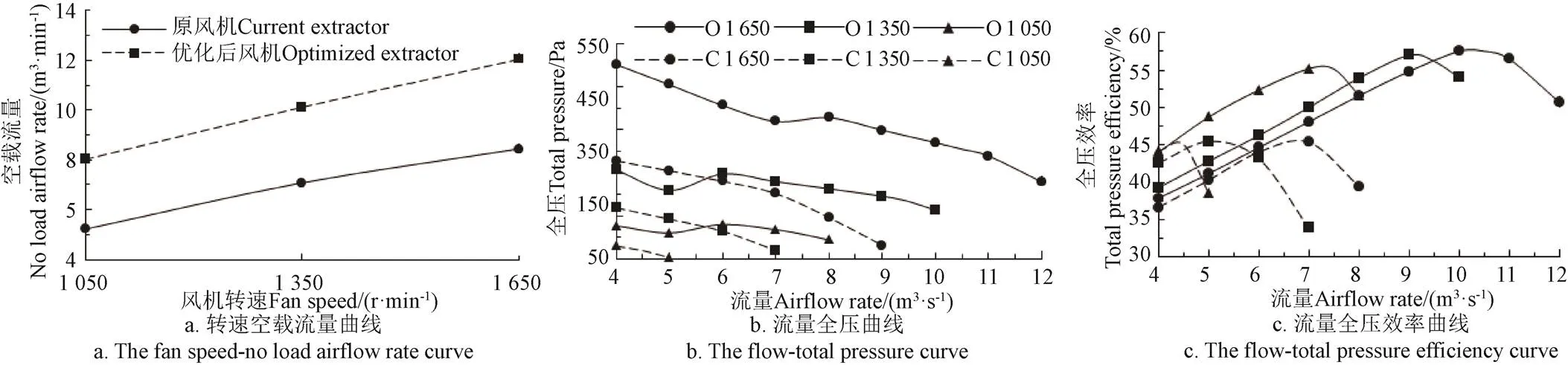

测量装置:利用上海亿欧仪表设备有限公司的风速仪(型号:ZC1000-1F-4;分辨率:0.01 m/s)测量风机出口风速;利用杭州美控自动化技术有限公司的压力传感器(型号:MIK-P300;精度等级:0.5级)测量风机液压马达进出口压力;利用德国HBM公司的移动数据采集系统(型号:Somat eDAQlite)采集压力数据。

测量方法:如图9所示,选取风机出口截面9个点为风速测量点,用风速仪直接测量各点的风速并求平均值,将测量风速的平均值与截面面积相乘得到风机流量;在功率测定工作中,分别在风机液压马达进口和出口安装压力传感器,通过测量液压马达(效率为90%)进出口的压力差计算风机功率,公式如下:

式中in和out分别为风机液压马达进口和出口的压力,MPa;为风机液压马达流量,m3/s。

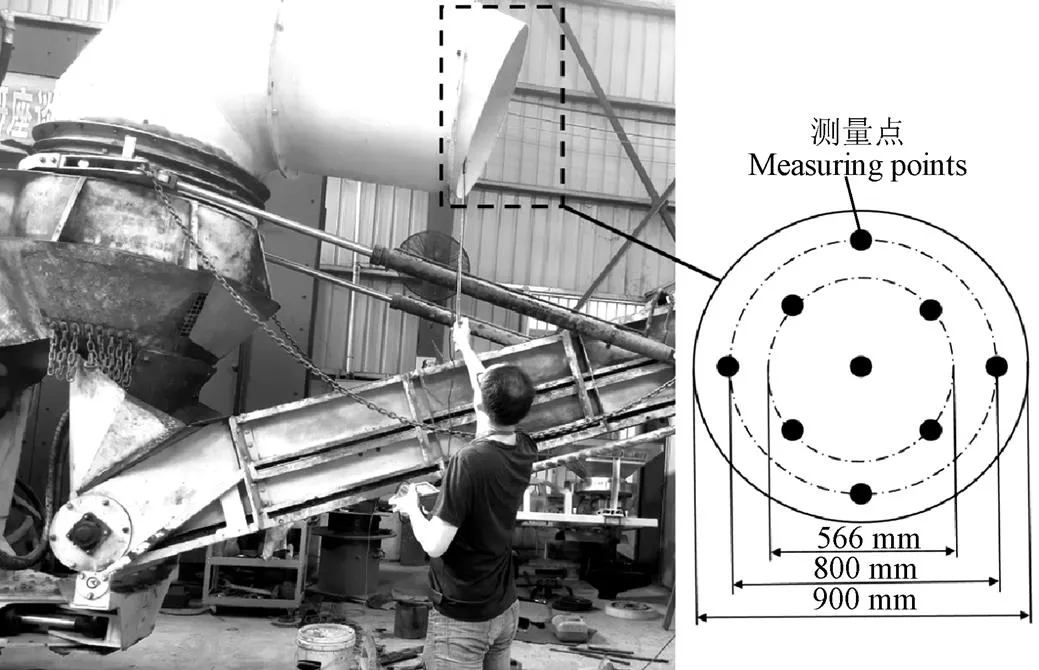

3.1.2测量结果

如表5所示,3种转速下风机空载流量的仿真结果与测量结果相比误差最大为7.576%,平均为6.722%,仿真结果具有较高的准确性;功率的仿真结果和测量结果均为风机空载工况,因此功率值较低。由于不同转速下液压马达效率不同,仿真值与实测值相比误差稍大,平均为10.06%。

图9 风速测量

表5 风机流量与功率测量结果

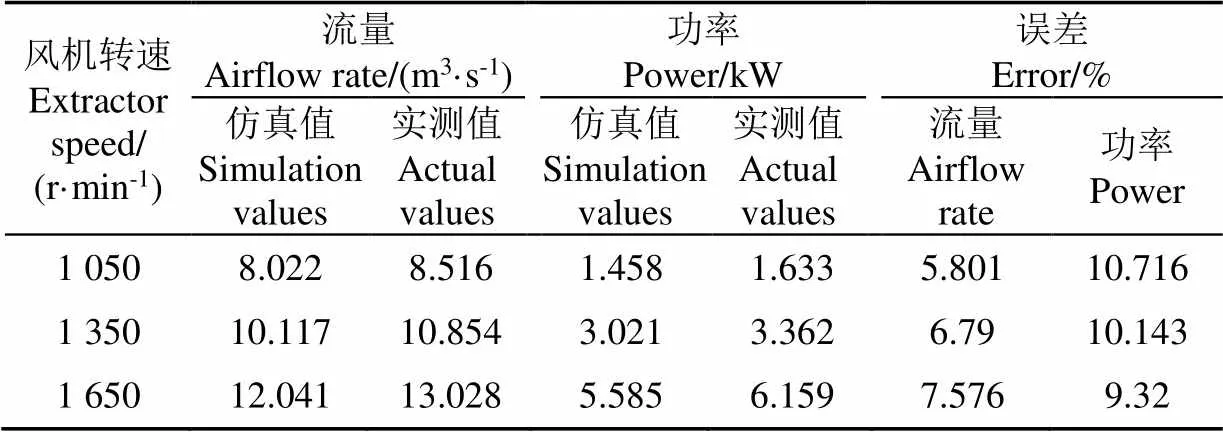

3.2 含杂率与损失率测定

优化后的风机叶轮远离蔗段,能够降低叶轮碰撞蔗段的概率,有利于降低损失率。仿真结果(图8)表明,相同转速下优化后的风机能够提供更高的流量和全压,有利于杂质的分离从而降低含杂率。为了验证风机优化效果,于2020年6月在广西壮族自治区扶绥县进行了试验。试验用甘蔗品种为桂柳05136。收割机为广西农业机械研究院有限公司的4GZQ-180切段式甘蔗收割机。试验现场如图10所示。

图10 试验现场

3.2.1 含杂率测定方法与结果

前期试验发现,收割机行驶速度达到4 km/h时输送机构容易发生堵塞,因此本研究测定了行驶速度在4 km/h以下的含杂率。试验因素和水平见表6。具体试验步骤按照 JB/T 6275-2007《甘蔗收获机械试验方法》进行[31]。含杂率计算公式如下:

式中P为含杂率,%;m为杂质的质量,kg;m为混合物的总质量,kg。

表6 田间试验因素水平

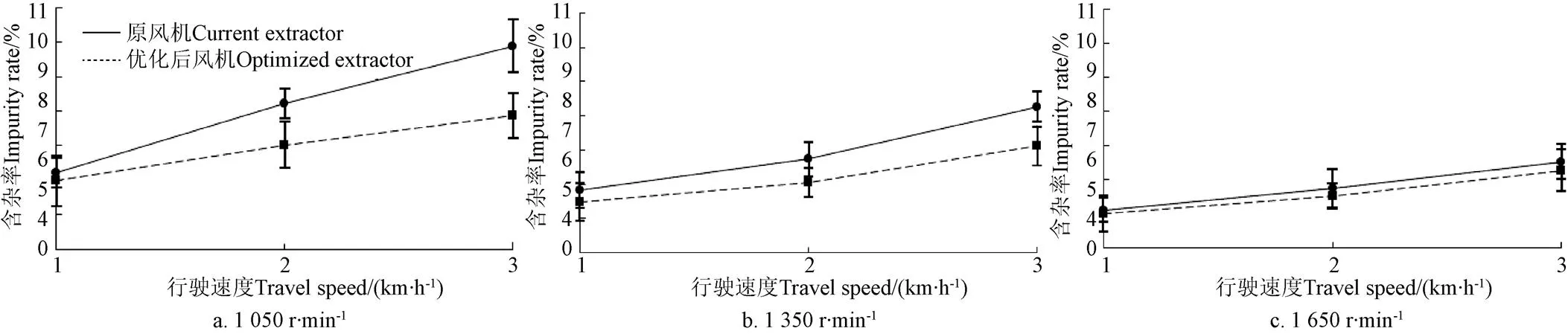

如图11a所示,当风机转速为1 050 r/min,行驶速度为1 km/h时,优化后风机对应的含杂率降低了3.7%,这是因为,行驶速度较低导致喂入量低,此时风机负载较低,低负载情况下原风机也能保证较高的排杂能力;当行驶速度提高到2 km/h时,更多的蔗段和杂质进入到风机内部,风机负载升高,同等转速下优化后的风机具有更高的流量和压力(图8a),含杂率降低了14.58%;当行驶速度达到3 km/h时,含杂率降低20.42%。

随着风机转速升高至1 350 r/min,原风机和优化后的风机含杂率差异变小,但是,当行驶速度增加至3 km/h时,由于负载的增加,含杂率降低了13.91%,差异又趋于明显。

当风机转速为1650 r/min时,2种风机的含杂率最多相差仅为4.17%,这是因为,随着风机转速的升高,2种风机均产生了较高的风速和压力,均能有效排出杂质。

通过对图11分析可知,优化后的风机在高转速(1 650 r/min)时的性能与原风机相当,但是,中(1 350 r/min)、低(1 050 r/min)转速时优化后风机的性能明显优于原风机。

图11 原风机与优化后风机的含杂率

3.2.2 损失率测定方法与结果

损失率的测定采用室内试验法,试验采用手工喂入,为确保不堵塞输送器,喂入量限定在3 kg/s以下。室内试验因素和水平见表7。

表7 室内试验因素水平

在试验之前,研究人员测定损失率的方法是使用篷布收集掉落到地上的蔗段和碎蔗,并称量其质量求得损失率[4]。但是实际操作中发现,被排出的蔗段和蔗渣体积较小,难以被全部收集,并且,蔗段与风机叶轮和内壁碰撞等因素引起的糖浆损失无法统计[9,32]。因此,室内试验中使用了一种新的损失率测定方法。

该方法的操作流程是:1)手工收割甘蔗,将甘蔗的杂质(包括蔗叶、蔗梢、泥土等)全部去除并称量。2)喂入去除杂质的甘蔗。3)实际操作中喂入后的甘蔗经常会在输送过程中发生脱落(脱落蔗段通常集中在收割机车底),难以保证全部蔗段都进入风机内部,此步骤应将未进入风机内部的甘蔗收集起来并称量。4)将排杂后的甘蔗收集并称量。计算公式如下:

式中m为进入风机内部的甘蔗质量,kg;m为去除杂质后的甘蔗质量,kg;m为脱落的甘蔗质量,kg;P为损失率,%;m为排杂后的甘蔗质量,kg。

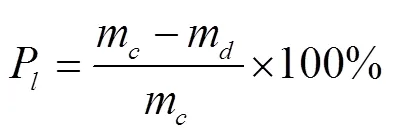

如图12a所示,当风机转速为1 050 r/min时,2种风机的损失率相差不多(最多相差6.48%),这是因为此时2种风机产生的风速和压力很小,不足以造成甘蔗的损失。

如图12b所示,当风机转速升高至1 350 r/min时,在3种喂入量水平下,优化后风机的损失率分别降低了10.55%,11.54%和14.77%。

如图12c所示,当转速为1 650 r/min时,损失率降低更为明显,分别为18.58%,21.05%和28.08%。这是因为,当转速升高后,风机产生的风速和压力能够将部分小直径蔗段和蔗段碎片抽吸至风机叶轮部位,这容易使甘蔗与叶轮发生碰撞并造成损失。优化后的风机叶轮远离甘蔗,不易发生碰撞,因此,优化后的风机在高转速下具有损失率较低的优点。

图12 不同风机转速下的甘蔗损失率

4 讨 论

优化后的风机拉长了叶轮与甘蔗之间的距离,因而降低了甘蔗与叶轮碰撞的概率和损失率。但甘蔗远离叶轮可能不利于杂质的分离。仿真结果表明,优化后的风机在1 050、1 350以及1 650 r/min时的流量和全压均高于原风机,即相同转速下优化后的风机能获得更高的风速,因此具有更强的排杂能力。但优化后的风机对密闭性要求更高,尤其是叶轮下游部分,不能有漏风的缺陷,以保证气流速度稳定。

在本研究之前损失率是按照《甘蔗收获机械试验方法》(以下简称传统方法)进行测定的[31]。在评价风机性能时,传统方法具有一定的缺陷:1)田间情况复杂,落地后的蔗段难以收集,经常出现遗漏。2)甘蔗进入风机之前可能提前掉落形成损失,这些不是风机造成的损失也会被统计,无法精确评价风机性能。3)蔗段有可能与叶轮发生碰撞,这时甘蔗损失会以碎片和糖浆的形式存在,传统方法无法统计此类损失。针对以上问题,Bai等[33]在风机出口安装收集袋用来收集损失的蔗段,虽然这种方法有效收集了损失的蔗段,但是小尺寸的碎片和糖浆的损失依然无法统计,并且,收集袋会影响风机正常运行。为了统计糖浆的损失,Sichter等[9]将落地的杂质收集并将其中的糖液充分溶解于蒸馏水中,通过测定溶液的含糖量计算损失率,但是,这种方法操作困难,并且无法确定损失是否为风机所致。本研究所提出的损失率测定方法有以下优点:1)可以在室内进行,便于收集。2)可以排除风机以外部件造成的损失。3)利用喂入前后质量之差来计算损失率能够避免遗漏碎片和糖浆的质量。但是,本研究所采用的方法是喂入无杂质的甘蔗,这与实际收获中风机内部物料的成分有所差异,可能改变排杂时的流场情况,因此,未来有必要对此方法进行更深入的研究并与传统方法进行比较。

5 结 论

为降低机械化收获甘蔗的含杂率和损失率,本文以广西农业机械研究院有限公司的 4GZQ-180切段式甘蔗收割机风机为对象,对风机外壳和叶片形状进行了优化,并对原风机和优化后风机的性能进行了试验验证。本文结论得出的主要结论如下:

1)采用对叶片前缘和尾缘倒圆角的方式抑制了叶片附近的流动分离现象,提高了叶片升阻比;重新设计了出流室结构,避免了出流室内部的形状突变和主轴阻挡气流的现象,提高了风机的气动性能;优化后风机的叶轮远离甘蔗,降低甘蔗与叶轮碰撞的概率,有利于降低损失率。

2)通过风机流量和功率2个指标对仿真结果进行了验证,结果表明流量平均误差为6.722%,具有较高准确性;由于不同转速下液压马达效率不同,功率误差较大,平均为10.06%。

3)含杂率试验表明,收割机行驶速度为1 km/h时,风机优化前后各转速水平下的含杂率水平相当;行驶速度为2 km/h时,优化后风机的低转速(1 050 r/min)性能有所提高,此时含杂率降低14.58%;当行驶速度提高到3 km/h时,优化后风机的中转速(1 350 r/min)与低转速性能均有明显提升,含杂率分别降低了13.91%和20.42%。

4)损失率试验表明,风机转速为1 050 r/min时,风机优化前后的损失率相差不多;当风机转速为1 350 r/min时,优化后风机在3种喂入量水平下损失率分别降低了10.55%,11.54%和14.77%;当转速为1 650 r/min时,损失率降低更加明显,分别为18.58%,21.05%和28.08%。

[1] 陈海军,王宝,李一,等. 甘蔗机械采收杂质对甘蔗加工性能及成本的影响[J]. 中国糖料,2020,42(1):38-44. Chen Haijun, Wang Bao, Li Yi, et al. Effect of cane impurity using machinery harvesting on processing performance and cost of cane sugar production [J]. Sugar Crops of China, 2020, 42(1): 38-44. (in Chinese with English abstract)

[2] 区颖刚. 我国甘蔗生产全程机械化现状与对策[J]. 现代农业装备,2019,40(2):3-8. Ou Yinggang. Present situation and countermeasure of whole-process mechanization of sugarcane production in China [J]. Modern Agricultural Equipment, 2019, 40(2): 3-8. (in Chinese with English abstract)

[3] 张长献,鲁华. 广西甘蔗机械化收获现状及建议[J]. 农业工程,2019,9(4):5-9.

[4] Whiteing C, Norris C P, Paton D C. Extraneous matter versus cane loss: Finding a balance in chopper harvested green cane[J]. Sugar Cane Tech, 2001, 24(2): 276-282.

[5] 袁成宇. 切段刀辊中置式甘蔗收割机风选排杂系统研究[D].广州:华南农业大学,2016. Yuan Chengyu. Study on the Wind Extractor System of Middle Cut-Segment-Roll Sugarcane Combine Harvester[D]. Guangzhou: South China Agricultural University, 2016. (in Chinese with English abstract)

[6] 谢卢鑫,王俊,程绍明,等. 甘蔗收获机剥叶断尾系统的设计与转速优化[J]. 农业工程学报,2016,32(6):50-57. Xie Luxin, Wang Jun, Cheng Shaoming, et al. Design and speed optimization of leaf-crushing and tail-breaking system of sugarcane harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(6): 50-57. (in Chinese with English abstract)

[7] 李炅,林茂,王伟,等. 甘蔗剥叶机含杂率试验研究[J]. 机械设计与制造,2017(4):144-147. Li Jiong, Lin Mao, Wang Wei, et al. Experimental research of the impurity percentage on sugarcane detrashing machine[J]. Machinery Design & Manufacture, 2017(4): 144-147. (in Chinese with English abstract)

[8] 罗春周,李尚平,麻芳兰,等. 整杆式小型甘蔗收割机蔗叶分离的试验研究[J]. 农机化研究,2015,37(2):187-191. Luo Chunzhou, Li Shangping, Ma Fanglan, et al. The whole small sugarcane harvester sugarcane leaf separation mechanism of the experimental research[J]. Journal of Agricultural Mechanization Research, 2015, 37(2): 187-191. (in Chinese with English abstract)

[9] Sichter N J, Whiteing C, Bonaventura P, et al. Estimation of harvester losses by determination of sugar in harvest residue[C]//Conference of the Australian Society of Sugar Cane Technologists Held at Bundaberg, 2005.

[10] Wang F, Yang G, Ke W, et al. Effect of sugarcane chopper harvester extractor parameters on impurity removal and cane losses[J]. IFAC-Papers OnLine, 2018, 51(17): 292-297.

[11] 黄峥,孙芳媛,黄世醒,等. 基于Fluent的甘蔗收割机排杂装置气流场的模拟[J]. 农机化研究,2017,39(3):32-36. Huang Zheng, Sun Fangyuan, Huang Shixing, et al. Fluent simulation of inner-flow-field of axial-excluder devices for sugarcane harvester[J]. Journal of Agricultural Mechanization Research, 2017, 39(3): 32-36. (in Chinese with English abstract)

[12] 解福祥,区颖刚,刘庆庭,等. 甘蔗收获机排杂风机设计与试验[J]. 农业工程学报,2012,28(25):8-14. Xie Fuxiang, Ou Yinggang, Liu Qingting, et al. Design and experiment of impurity discharging fan of sugarcane harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(25): 8-14. (in Chinese with English abstract)

[13] 王海波,李尚平,麻芳兰,等. 小型甘蔗收获机除杂风机的气动设计[J]. 农机化研究,2015,37(10):103-107. Wang Haibo, Li Shangping, Ma Fanglan, et al. Pneumatic design of small sugarcane harvester fan[J]. Journal of Agricultural Mechanization Research, 2015, 37(10): 103-107. (in Chinese with English abstract)

[14] 钟家勤,李尚平,麻芳兰. 基于流固耦合的除杂风机应力应变及模态研究[J]. 农机化研究,2017,39(6):18-22. Zhong Jiaqin, Li Shangping, Ma Fanglan, et al. Stress-strain and model analysis on impurity removal fan based on fluid-structure interaction[J]. Journal of Agricultural Mechanization Research, 2017, 39(6): 18-22. (in Chinese with English abstract)

[15] Rocha P A C, Rocha H H B, Carneiro F O M, et al.–SST (shear stress transport) turbulence model calibration: A case study on a small scale horizontal axis wind turbine[J]. Energy, 2014, 65: 412-418.

[16] Hesheng Yu, Jesse Thé. Validation and optimization of SSTturbulence model for pollutant dispersion within a building array[J]. Atmospheric Environment, 2016, 145, 225-238.

[17] 李雅琴,王江云,王娟,等. 二维水翼空化流动数值模拟研究[J]. 化工机械,2018,45(2):261-266. Li Yaqin, Wang Jiangyun, Wang Juan, et al. Study on numerical simulation of two-dimensional hydrofoil cavitation[J]. Chemical Engineering & Machinery, 2018, 45(2): 261-266. (in Chinese with English abstract)

[18] 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京:清华大学出版社,2004.

[19] Yan Hao, Liu Yangwei, Li Qiushi, et al. Turbulence characteristics in corner separation in a highly loaded linear compressor cascade[J]. Aerospace Science & Technology, 2018, 75: 139-154.

[20] Li C, Li X , Li P, et al. Numerical investigation of impeller trimming effect on performance of an axial flow fan[J]. Energy, 2014, 75(10): 534-548.

[21] Ye X , Li P , Li C , et al. Numerical investigation of blade tip grooving effect on performance and dynamics of an axial flow fan[J]. Energy, 2015, 82: 556-569.

[22] 刘俊,杨党国,王显圣,等. 湍流边界层厚度对三维空腔流动的影响[J]. 航空学报,2016,37(2):110-118. Liu Jun, Yang Dangguo, Wang Xiansheng, et al. Effect of turbulent boundary layer thickness on a three-dimensional cavity flow[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(2): 110-118. (in Chinese with English abstract)

[23] 任玉新,陈海昕. 计算流体力学基础[M]. 北京:清华大学出版社,2006.

[24] 李德顺,王成泽,李银然,等. 叶片前缘磨损形貌特征对风力机翼型气动性能的影响[J]. 农业工程学报,2017,33(22):277-283. Li Deshun, Wang Chengze, Li Yinran, et al. Influence of blade leading edge erosion features on aerodynamic characteristics of wind turbine airfoil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(22): 277-283. (in Chinese with English abstract)

[25] 李春曦,范福伟,刘宏凯,等. 弦向掠叶片对动叶可调轴流风机性能影响模拟[J]. 机械工程学报,2019,55(14):151-159. Li Chunxi, Fan Fuwei, Liu Hongkai, et al. Simulation on aerodynamic performance of a variable-pitch axial flow fan with chordwise swept blades[J]. Journal of Mechanical Engineering, 2019, 55(14): 151-159. (in Chinese with English abstract)

[26] 金永平,刘德顺,文泽军. 矿用对旋式轴流通风机前后两级叶片弯掠参数优化设计[J]. 煤炭学报,2010,35(10):1754-1759. Jin Yongping, Liu Deshun, Wen Zejun. Optimization design for skew and sweep parameters of mine contra-rotating axial fan two-stage blades[J]. Journal of China Coal Society, 2010, 35(10): 1754-1759. (in Chinese with English abstract)

[27] 张克危. 流体机械原理[M]. 北京:机械工业出版社,2000.

[28] Han Z, Yin W, Zhang J, et al. Erosion-resistant surfaces inspired by tamarisk[J]. Journal of Bionic Engineering, 2013(4): 479-487.

[29] Ge M, Zhang H, Wu Y, et al. Effects of leading edge defects on aerodynamic performance of the S809 airfoil[J]. Energy Conversion and Management, 2019, 195: 466-479.

[30] 任述光,谢方平,王修善,等. 4LZ-0.8型水稻联合收割机清选装置气固两相分离作业机理[J]. 农业工程学报,2015,31(12):16-22. Ren Shuguang, Xie Fangping, Wang Xiushan, et al. Gas-solid two-phase separation operation mechanism for 4LZ-0.8 rice combine harvester cleaning device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(12): 16-22. (in Chinese with English abstract)

[31] 中华人民共和国国家发展和改革委员会. JB/T 6275-2007,甘蔗收获机械试验方法[S]. 北京:中国标准出版社,2008.

[32] Viator R P, Richard E P, Viator B J, et al. Sugarcane Chopper harvester extractor fan and ground speed effects on yield and quality[J]. Applied Engineering in Agriculture, 2007, 23(1): 31-34.

[33] Bai Jing, Ma Shaochun, Yang Guangyou, et al. Testing and analysis of the extractors of a sugarcane chopper harvester[J]. Transactions of the ASABE, 2020, 63(2): 251-257.

Structure optimization and experiment of sugarcane chopper harvester extractor

Xing Haonan, Ma Shaochun※, Wang Fenglei, Bai Jing, Hu Jiwei

(100083)

Machine-harvested sugarcane usually contains too many impurities, and subsequently the cane loss often occurs when the impurities were separated by the extractor. These problems make it difficult for the mechanized harvesting of sugarcane to be recognized by sugar mills and farmers, which seriously restricts the promotion of mechanized harvesting in China. In this study, taking the extractor of a segmented sugarcane harvester (model: 4GZQ-180) as the optimization object, a CFD method was used to explore the aerodynamic performance of a extractor, and thereby to propose the improvement scheme, finally to manufacture a prototype for the test. The impurity rate and cane loss rate were used as the main indexes to evaluate the performance of the extractor before and after optimization. The commercial CFD software Fluent was selected to analyze the airflow field nearby the whole extractor and the blade, in order to investigate the performance and defects of the prototype extractor. The SST-model and the realizable-model were utilized to calculate the turbulence near the blade and the turbulence in the extractor, respectively. The simulation results of flow field near the blade showed that the cusp of leading edge and trailing edge of blade can lead to the decrease of the lift, while, the increase of the drag. The simulation results of extractor flow field showed that: the discharge hood changed dramatically, and the airflow was blocked by the main shaft. These defects led to the serious separation of flow in the extractor. In the numerical simulation, the shape of blade was improved, and the maximum lift-to-drag ratio of the improved blade was significantly higher than that of the current blade. The cusp of discharge hood was eliminated after optimization, and the axis direction of main shaft was the same as the air flow direction. In order to further eliminate the flow separation, the cowl was installed outside the hydraulic motor, whereas, the cross-section shape of support frame was set to a streamline. The numerical simulation results showed that the air flow rate and efficiency of optimized extractor were greatly improved. The flow rate and power were selected as evaluation indexes to verify the accuracy of numerical simulation, indicating that the error between the calculated and measured value was about 10%. The experiments related to the impurity rate and cane loss rate were carried out to evaluate the performance of the extractor. The determination of impurity rate showed that the impurity rate of the optimized extractor was similar to the prototype extractor at a high speed (1650 r/min), but it was significantly lower than that of the prototype extractor at medium (1350 r/min) and low (1050 r/min) speed. The determination of cane loss rate show that the cane loss rate of the optimized extractor was similar to that of the prototype extractor at low speed, but the cane loss rate was significantly reduced at medium and high speed.

agricultural machinery; harvest; optimization; CFD; impurity rate; loss rate

邢浩男,马少春,王风磊,等. 切段式甘蔗收割机排杂风机结构优化与试验[J]. 农业工程学报,2020,36(20):67-75.doi:10.11975/j.issn.1002-6819.2020.20.009 http://www.tcsae.org

Xing Haonan, Ma Shaochun, Wang Fenglei, et al. Structure optimization and experiment of sugarcane chopper harvester extractor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(20): 67-75. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.20.009 http://www.tcsae.org

2020-07-17

2020-10-08

国家重点研发计划(2016YFD0701200);广西扶绥教授工作站技术服务项目(201805510710115)

邢浩男,博士生,主要从事甘蔗机械化收获装备关键技术研究。Email:449286363@qq.com

马少春,博士,副教授,博士生导师,主要从事甘蔗机械化收获装备关键技术研究。Email:shaochun2004@qq.com

10.11975/j.issn.1002-6819.2020.20.009

S225.5+3

A

1002-6819(2020)-20-0067-09