全球提锂技术进展

张亮, 杨卉芃, 柳林, 丁国峰

1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2. 自然资源部多金属矿综合利用评价重点实验室,河南 郑州 450006;3.西北地质科技创新中心,陕西 西安 710054

近年来,随着全球电动汽车行业的快速发展,锂动力电池对锂资源的需求高速增长,锂市场供给出现了短缺,激发了全球提锂技术的研发热潮,就像其他所有高速增长的行业一样,新技术和新方法正在出现,它们可能会给产业带来很大的变革。硬岩矿物提锂技术,尤其是卤水矿物提锂技术的进步,都会增加全球锂资源供应量,以满足世界日益增长的锂矿需求。另一方面,新技术可以使低品位和复杂难处理锂资源得到利用,扩大了全球锂资源的可利用储量。

据美国地调局统计[1],2019年全球锂资源储量为1 700万t,但主要分布在智利(860万t)、澳大利亚(280万t)、阿根廷(170万t)、中国(100万t)和美国(63万t)五个国家,占总储量的86.65%。2019年全球总产量为7.7万t,主要生产国为澳大利亚(4.2万t)、智利(1.8万t)、中国(0.75万t)和阿根廷(0.64万t)。其中约55%的锂来源于矿石,其余来源于卤水[2]。未来矿石提锂和卤水提锂并存的局面将长期存在。

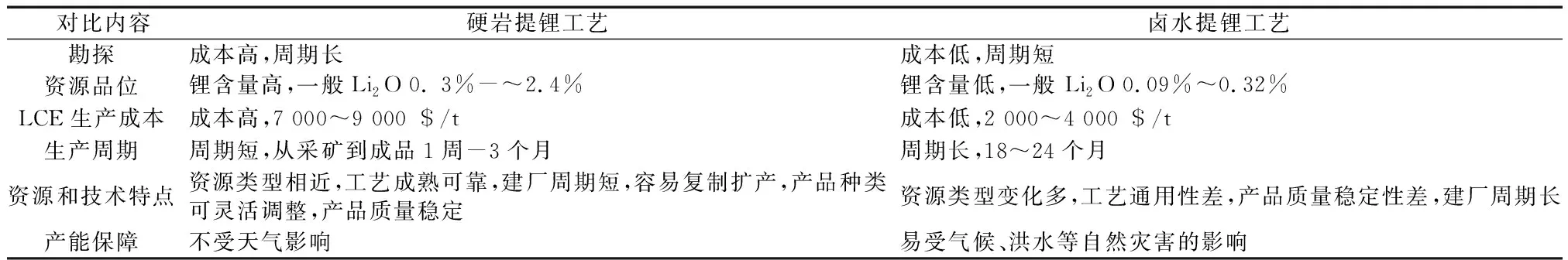

1 硬岩提锂工艺与卤水提锂工艺比较

尽管卤水锂矿资源总量占据优势,卤水生产锂盐的成本也比较低(表1),但是全球卤水资源多在高海拔的偏远干旱地区,盐田建设面积大,投资大,生产周期长,易受天气影响,副产品多,原料品位低,物料处理量大,锂的回收率低,取得开采许可的要求高,因此世界盐湖锂盐生产的扩张步伐并不快,分析全球未来的锂原料生产新增和扩建项目可以发现,未来的硬岩锂矿产量的占比将会提高,如果高镁锂比卤水和低品位卤水提锂技术取得突破,卤水提锂的产量可能出现大幅增长。盐湖提锂技术的发展对全球锂资源的扩大和保障有重要现实意义。

表1 硬岩提锂工艺与卤水提锂工艺对比

2 硬岩矿物提锂技术

硬岩矿物提锂曾是世界上生产锂盐的主要方法,经过100多年的发展,硬岩矿物提锂工艺已经非常成熟,该工艺可以生品质优良的锂盐产品。

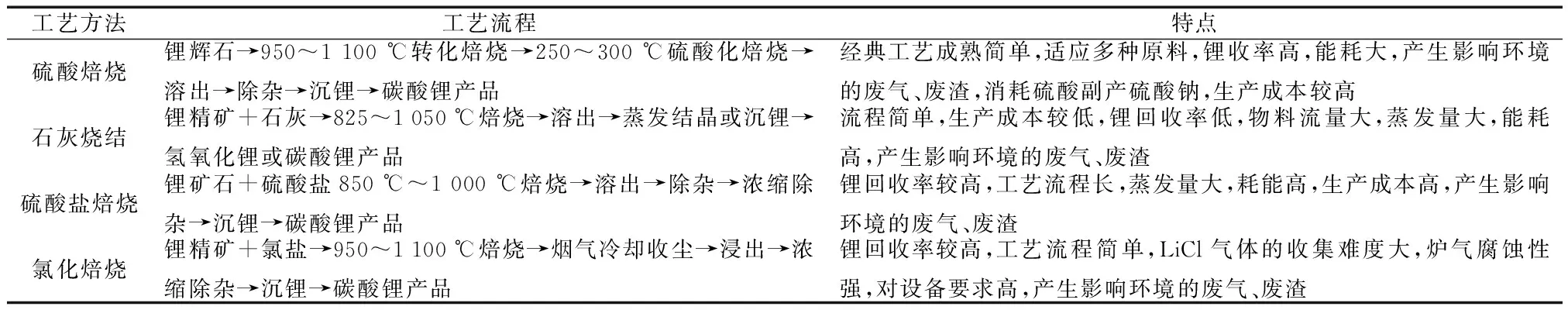

矿石提锂工艺主要有硫酸法、石灰烧结法、硫酸盐烧结法、氯化焙烧四种方法(表2),目前被广泛工业应用的方法是硫酸法,全世界的硬岩矿物提锂生产90%集中在中国,基本都采用硫酸法。2019年,天齐锂业在澳大利亚Kwinana建设以锂辉石精矿为原料生产氢氧化锂的工厂投产,氢氧化锂产能达4.8万t/a。SQM公司和Kidman公司在澳大利亚Mt.Holland筹建的以锂辉石精矿为原料生产氢氧化锂和碳酸锂的工厂计划在2021年投产,氢氧化锂产能4.4万t/a,均采用硫酸法。

表2 岩石矿物提锂工艺对比

2.1.1 硫酸焙烧法

此方法将锂辉石在950~1 100 ℃焙烧,使其晶型由α型转变为结构松散的β型锂辉石,矿物的化学活性增加,然后将硫酸与β锂辉石混合在250~300 ℃下焙烧,通过硫酸化焙烧,使锂转化为可溶性硫酸锂,再经过浸出分离不溶性脉石,得到的硫酸锂溶液除杂后通过碳酸钠沉淀得到碳酸锂产品,此方法碳酸锂收率高,工艺简单,但需要消耗大量的硫酸及热能,成本较高。

2.1.2 石灰烧结法

石灰烧结法也是一种传统方法,该方法将锂矿石与石灰混合烧结,使锂转化为可溶性的氢氧化锂,通过溶出分离不溶性脉石,再通过结晶分离或沉淀碳酸锂的方法生产锂盐。此方法实用性好,不需要稀缺的试剂,但是蒸发能耗大,锂的回收率低,设备维护困难。

2.1.3 硫酸盐法

将锂辉石与硫酸盐混合煅烧,使矿石中的锂转变为硫酸锂,通过熟料溶出使锂从矿石中进入溶液。硫酸锂溶液经过各种净化除杂工艺后,通过碳酸钠沉淀得到碳酸锂产品。此方法碳酸锂收率较高,但流程长,能耗高,物料流量大。

2.1.4 氯化焙烧法

利用氯化剂使矿石中的锂及其它有价金属转化为氯化物气体,通过分馏分离,得到氯化锂进而提取金属及其化合物。氯化剂常常为钾、钠、铵和钙的氯化物或氯化氢气体。此方法具有流程简单和试剂廉价的优点,但炉气腐蚀性强,氯化锂气体的收集和分离技术装备要求高。

2.2 提锂实例

力拓公司计划开采其位于塞尔维亚Jadar Valley的锂硼矿,采用硫酸浸出法提取锂盐和硼。墨西哥Bacanor公司计划以墨西哥Sonora沉积型锂黏土为原料,采用硫酸盐焙烧法提取锂盐,这些项目将为满足全球高速增长的锂盐需求开拓新的渠道提供。近几十年全球硬岩矿物提锂技术没有重大进展,目前披露的技术进步不会在短期内解决硬岩提锂能耗大、成本高、环境影响大的问题。近年来,随着锂资源开发热,一些国外公司在硬岩矿物提锂方面做了不少探索研究,但是这些工艺的实用性还需要工业化运营证明其技术经济可行性。以下介绍部分国外公司硬岩矿物提锂新工艺进展:

2.2.1 澳大利亚Lithium Australia公司的Sileach工艺

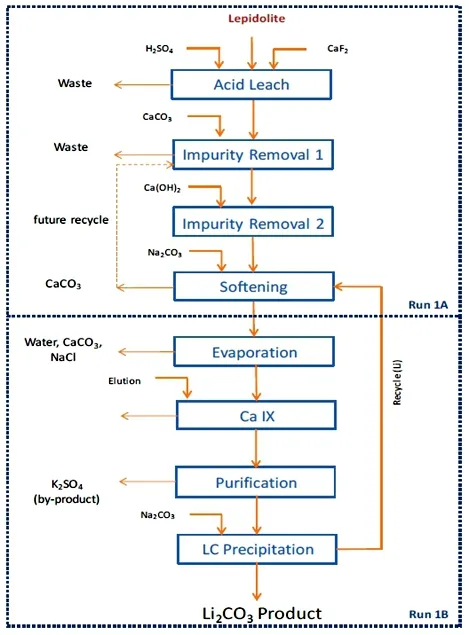

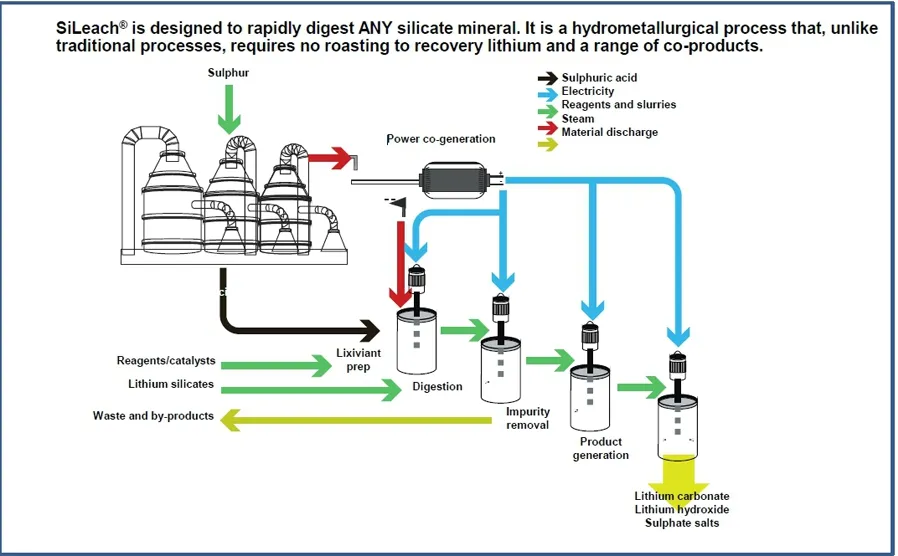

澳大利亚Lithium Australia公司是一家专门从事创新性技术研发的公司,该公司研发的Sileach锂盐提取工艺其能够从任何含锂硅酸盐矿物中回收锂[3,4]。该工艺的特点是省却焙烧工艺,采用全湿法工艺,直接浸出硅酸盐矿物中的锂。该工艺成本低,能耗低,适用于各种低品位锂矿石和高品位锂矿石。Sileach工艺的浸出剂以硫酸为主,并以萤石作为助浸剂。利用该工艺处理锂云母的工艺流程见图 1、图2。

图1 Sileach工艺处理锂云母工艺流程图[5]

2016年8月Lithium Australia公司与ANSTO公司合作,完成了SleachTM工艺连续6 d的半工业运行试验,锂的浸出率达到95%以上,并可沉淀得到高纯度碳酸锂。2017年两家公司进一步合作设计了Sileach工艺优化试验方案,2019年第三代Sileach技术示范厂正在建设,计划以澳大利亚丰富的锂云母资源为原料,建设碳酸锂2 500 t/a的示范工厂,但该工艺还面临副产品回收、废水处理、分离工艺优化等一系列问题。

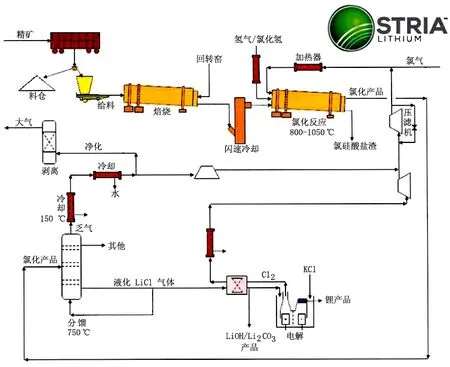

2.2.2 加拿大Stria Lithium公司氯化焙烧提锂工艺

Stria Lithium公司是一家在加拿大多伦多上市的小型矿业公司,拥有加拿大James Bay地区的Pontax锂矿项目,公司致力于各种锂金属产品生产技术和锂资源开发利用技术的研究。

Stria Lithium公司从2014年就已开始研究锂辉石精矿氯化焙烧提取工艺(图3)。氯化焙烧工艺具有氯化选择性好,化工原材料消耗少,物料流量小、运营成本低的优点。氯化工艺产生的氯化铁副产品可以回收利用,浸出尾渣是良好的白水泥原料,锂的最终产品方案灵活可调,缺点是设备和环境防护要求高。随着现代装备、材料及控制技术不断发展,未来氯化焙烧提锂技术有可能成为一种高效的矿石工业提锂技术。公司在2014年进行了半工业试验后,正在不断完善该技术和装备,2018年公司已在安大略省金斯敦建立了研发中心,推进该工艺的工业试验并研究金属锂的生产技术,以期早日实现该工艺的工业化运营[7]。

图2 Sileach工艺处理锂云母工艺设备流程示意图[6]

图3 Stria公司锂辉石氯化冶金提取工艺[8]

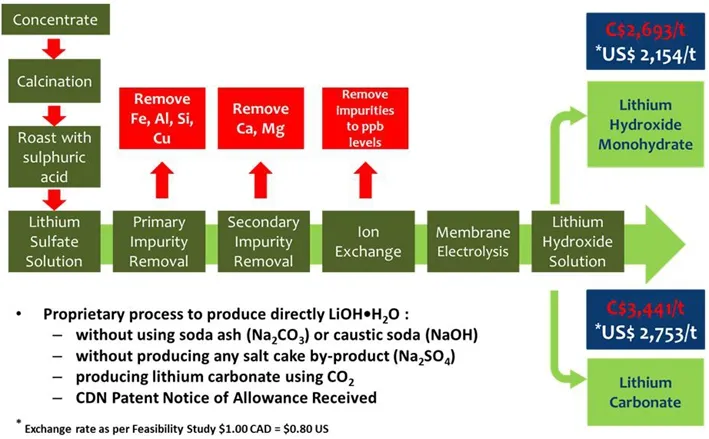

2.2.3 Nemaska硫酸焙烧—电解生产氢氧化锂工艺

加拿大Nemaska公司拥有加拿大魁北克Whabouchi锂辉石矿,公司研发了电解硫酸锂制备氢氧化锂和碳酸锂的新技术,该技术的核心是采用了新型的电解隔膜,该技术已获美国和加拿大两国专利批准书。

Nemaska公司正在建设Whabouchi锂辉石矿,2019年产出锂辉石精矿产品,公司筹建的Shawinigan电解厂计划2020年投产。魁北克地区电价很便宜,电解法生产氢氧化锂可以降低生产成本,不使用碳酸钠和氢氧化钠,不副产硫酸钠,生产高品质锂产品。Nemaska公司的生产工艺见图4。

图4 Nemaska公司锂辉石硫酸焙烧法电解氢氧化锂工艺[9]

3 卤水提锂技术

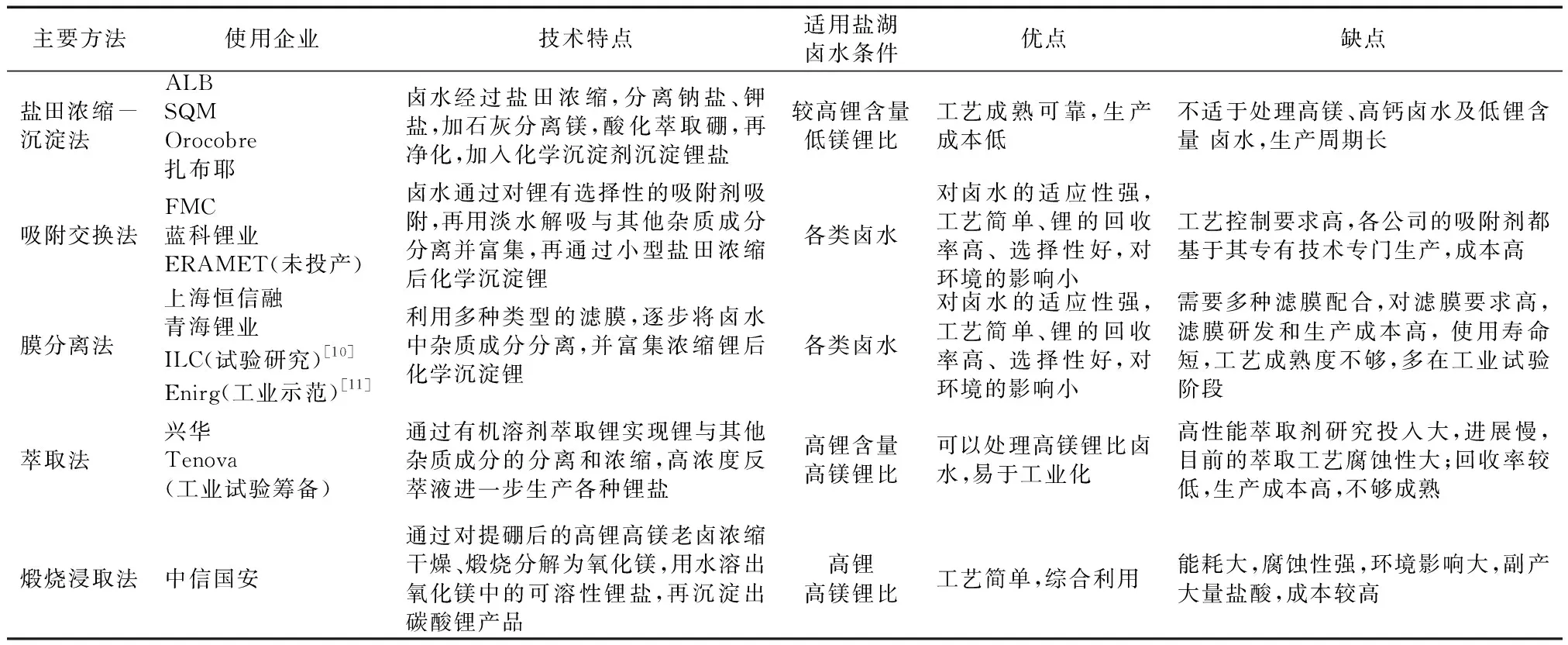

目前探明的全球卤水锂资源量远超硬岩锂资源量,世界各地的卤水资源禀赋差异巨大,锂的提取工艺方法也很不相同。全球主要卤水提锂工艺见表3。各地的卤水资源往往锂含量不高,成分也很复杂,很多公司和机构都对卤水提锂工艺进行了大量的研究工作,多数公司对其拥有的专有工艺技术都采取知识产权保护措施,新的技术进展披露也很谨慎。例如全球锂业巨头之一的FMC公司1995年开始开采阿根廷Salar del Hombre Muerto盐沼的锂资源,采用了公司拥有专利的吸附法分离技术提锂,运行二十多年鲜有技术细节披露。

3.1 卤水提锂工艺

卤水提锂工艺可以分为盐田富集法和直接分离法两大类:

盐田富集法:卤水—盐田浓缩—除杂—化学沉淀—碳酸锂。

直接富集法:省略或部分省略卤水盐田浓缩工序,采用吸附交换分离技术、膜分离技术或者萃取分离技术直接将卤水中的锂富集和分离的方法。

鉴于卤水成分的复杂性,有时直接富集法需要同时采用多种分离富集工艺。此外还有一些特殊的盐湖卤水原料需要采用特殊的提锂工艺,如西藏扎布耶碳酸盐型盐湖采用盐田浓缩—除杂—高温盐析沉淀碳酸锂精矿的工艺;青海西台吉乃尔高镁盐湖采用盐田浓缩镁锂—喷雾干燥—煅烧分解氯化镁—浸取提锂的工艺。

表3 全球主要卤水提锂工艺

3.1.1 盐田浓缩—沉淀工艺

世界盐湖提锂的主流工艺是:卤水—盐田多段浓缩—除杂—富锂卤水化学沉淀—碳酸锂,采取这种工艺的企业主要有美国ALB公司、智利SQM公司、澳大利亚Orocobre公司。2018年这三家公司分别以智利Atacama盐湖卤水和阿根廷Olaroz 盐湖卤水为原料,共生产了相当于10.3万t碳酸锂的锂盐产品,占到了全球锂盐产量的23%。

盐田工艺有很多的优点,如成熟可靠、成本低等,但是该工艺一般要求原料卤水锂含量要高,以减少盐田蒸发浓缩压力,还要求卤水镁锂比低于8,使锂镁分离能够顺行,否则该工艺的经济性和技术可行性就会有很大问题。全球适宜采用这种提锂工艺的盐湖主要有智利的Atacama盐湖,阿根廷的Olaroz、Cauchari、Hombre Muerto、Sal de Vida盐湖,美国的Silver Peak盐湖等,由于这些盐湖的镁锂比低,都可以采用这种工艺。尽管各盐湖卤水成分不同,各个盐湖回收的共伴生组分成也不尽相同,工艺路线略有差异,但核心都是通过盐田富集浓缩锂,化学沉淀分离出锂产品。

3.1.2 吸附交换工艺

吸附交换工艺的产量目前占据全球盐湖锂盐产量的第二位,主要代表公司为美国FMC公司和中国的佛照兰科锂业公司,2018年这两家公司分别利用阿根廷的Hombre Muerto盐沼卤水和中国察尔汗盐湖提钾老卤生产了相当于2.18万t和1.1万t碳酸锂的锂产品,占全球锂矿产量的7.3%。这两家公司采用的都是铝氧化物吸附剂,由于原料不同,采取的工艺路线不完全相同:Livent公司预先将Hombre Muerto盐沼卤水用盐田工艺浓缩富集到一定浓度再进入吸附工序,该工艺已经运行了二十多年,稳定可靠,吸附等工序采取了自动控制技术;佛照兰科的工艺还在不断完善之中,2018年佛照兰科实现了吸附分离技术与膜分离浓缩技术耦合等工艺技术突破。

近年来,市场对锂资源需求高速增长,刺激了全球卤水提锂技术的研发热潮,尽管目前可以工业化的盐湖提锂新技术还不成熟,但在未来几年,新的技术有可能会给盐湖提锂工艺带来根本性的改变,从而使高镁锂比盐湖卤水、低品位卤水、含锂地热水、含锂油气废水等锂资源得到开发利用,极大地增加全球锂资源的储量。全球最大的锂矿床玻利维亚的Uyuni,中国青藏高原的察尔汗、东台、西台、龙木措,阿根廷的Rio Grande、Rincón等高镁锂比盐湖卤水都有可能得到开发利用,从而使锂矿资源量转化为经济可采的锂矿储量,满足未来高速增长的锂资源市场需求。

在这些新技术中,吸附交换技术、膜分离技术、萃取分离技术的突破都有可能根本改变盐湖卤水提锂工艺,将庞大的盐田浓缩工序简化或省略,实现盐湖卤水锂的直接富集和分离,这样不仅可以减少盐田投资,降低生产成本、缩短生产周期,还可以提高锂的回收效率,减轻环境影响。

3.2 国外卤水提锂技术进展

3.2.1 膜浓缩除杂—萃取提取锂盐工艺

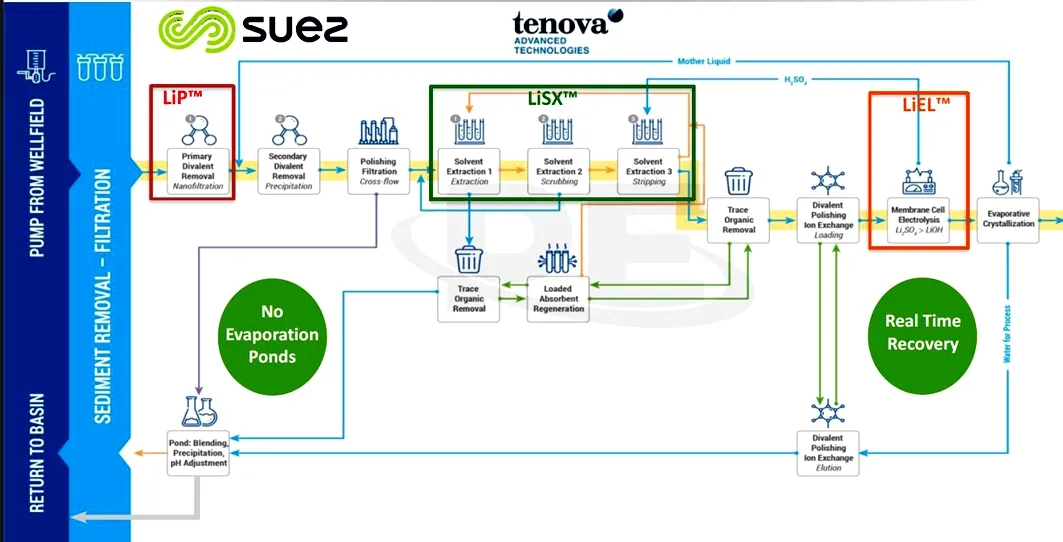

意大利Tenova技术公司的卤水提锂工艺为:卤水原料→纳滤膜除杂浓缩→沉淀除杂→精滤→溶剂萃取锂→硫酸反萃锂→硫酸锂→脱除夹杂微量有机相→离子交换精除杂→隔膜电解→氢氧化锂,该工艺的细节都未披露,但Tenova公司声称其萃取工艺可以从锂含量低至20×10-6的卤水中选择性萃取锂,萃余液的锂可降至1×10-6。加拿大上市的初创公司Pure Energy公司计划在美国Clayton Valley盐沼卤水提锂项目[12]中采用Tenova公司的工艺,Pure Energy公司于2018年5月已完成中试工厂设计,目前正在筹建中,将通过中试将验证其商业可行性。Pure Energy公司Clayton Valley卤水项目工艺流程图见图5。

图5 Tenova卤水净化萃取提锂工艺[13]

3.2.2 DPX膜和沉淀分离卤水直接处理工艺

澳大利亚Rincon集团的研究机构与澳大利亚核科学和技术组织ANSTO合作开发了直接从未经浓缩的卤水中生产电池级碳酸锂的DXP工艺[14],该工艺的细节被严格保密,2017年Enirg集团在其拥有开采权的的阿根廷Rincón盐湖附近建设了DXP工艺示范厂,以Rincón盐湖卤水为原料连续生产18个月,纳滤膜分离工序锂回收率达到了75%,产能规模为500 kg/d电池级碳酸锂,生产成本估算低于3 000美元/t LCE。Rincón盐湖的探明储量达到110万t LCE, 锂平均浓度为400 mg/L,Rincon集团2018年完成了项目可研,2019年开始工厂基建,计划2022年LCE产能达到2.5万t/a,2025年再增加氢氧化锂产能2.5万t/a。

DPX基本工艺为:抽取原卤→纳滤膜分离镁钙浓缩卤水(收率大于75%)→沉淀锂→沉淀剂再生→碳酸化回收碳酸锂。

3.2.3 吸附工艺

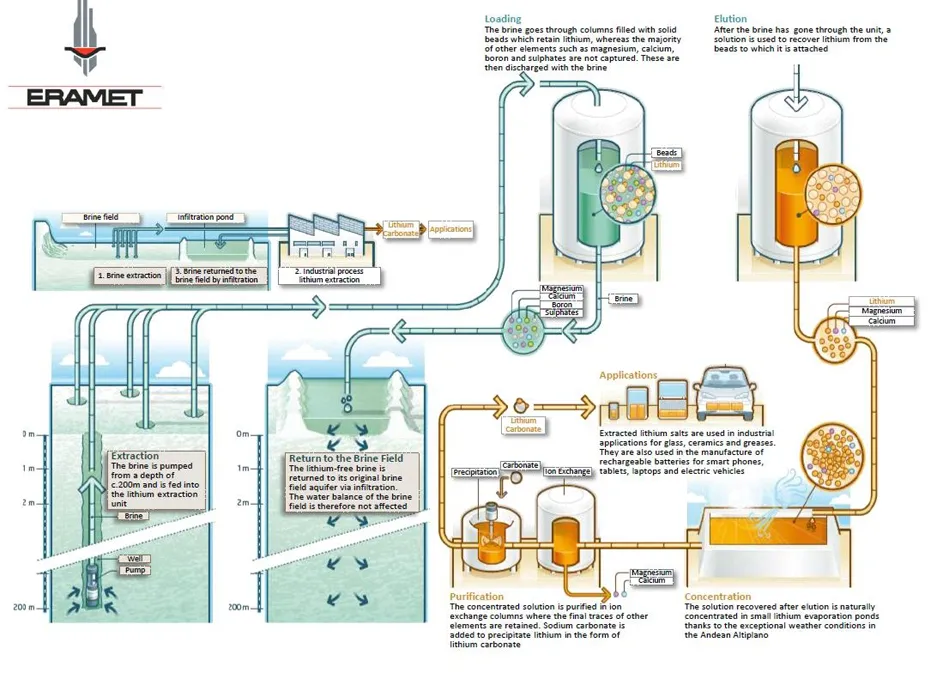

法国埃赫曼(Eramet)是公司世界最大的铁合金生产商之一,在锰、镍铁合金及高品质冶炼领域具有行业领导地位。Eramet公司一直在寻求拓展锂、钴和镍等与电动汽车及新能源相关的矿物资源开发业务。

Eramet公司拥有阿根廷西北、海拔3 800 m的Cordillera盐沼锂矿的开采权,公司于2010年开始投入资金进行盐湖卤水提取电池级碳酸锂的技术研究,已取得10项专利。2018年初,Eramet公司在Cordillera盐沼探明的锂资源量达到989万t LCE,锂的平均品位为366 g/L。

在多年研究的基础上,Eramet公司开发的吸附法直接提锂技术完成了连续扩大试验,2018年开始了项目可行性研究,2019年等待审批和筹建产能为2.4万t/a的碳酸锂生产厂,计划2021年底投产。

Eramet公司的卤水提锂工艺包括:卤水抽取→吸附除杂→解吸富集→小型盐田浓缩→离子交换除钙镁→化学沉淀→碳酸锂产品,见图6。这种工艺锂的回收率可以达到80%以上,远高于传统盐田工艺通常约40%的锂回收率,盐田面积也很小,富锂解吸浓缩仅需三个月时间即可,相对于传统盐田巨大的面积,长达18个月的浓缩富集时间而言,该工艺占地面积小,生产周期短,并且卤水吸附提锂后主要成分不变,仍然可返回盐沼,对盐沼及周边环境基本不产生影响,缺点是该工艺目前无法回收共伴生的钾、硼资源,此工艺类似于FMC公司的吸附工艺。

图6 Eramet公司吸附法卤水提锂工艺[15]

4 结论

(1)矿石硬岩矿物提锂工艺主要有硫酸法、石灰烧结法、硫酸盐烧结法、氯化焙烧四种方法,目前被广泛工业应用的方法是硫酸法。全球硬岩矿物提锂技术没有重大进展,目前披露的技术进步不会在短期内解决硬岩提锂能耗大、成本高、环境影响大的问题。

(2)世界卤水锂资源的特点是锂含量低,卤水化学成分复杂,这就决定了卤水提锂工艺要解决的关键问题:一是要实现锂的富集;二是要实现锂与杂质成分的分离。卤水提锂工艺可以分为盐田富集法和直接分离法两大类。虽然盐田富集法工艺成熟可靠,生产成本低,但周期长。吸附交换技术、膜分离技术、萃取分离技术的突破都有可能根本改变盐湖卤水提锂工艺。

(3)近年来,随着锂资源开发热,一些国外公司在硬岩矿物提锂方面做了不少探索研究,但是这些工艺的实用性还需要工业化运营证明其技术经济可行性。

(4)未来硬岩锂矿产量的占比将会提高,如果高镁锂比卤水和低品位卤水提锂技术取得突破,卤水提锂的产量可能出现大幅增长。