飞机设计中的飞发适配性研究

周孟申 王晓花

(中航飞机股份有限公司,710089)

1 目前国内飞机设计时发动机的选型现状

发动机是飞机的“心脏”,被誉为航空工业“皇冠”上的“明珠”,其先进性是衡量一个国家工业水平和能力的重要标志[1]。我国航空动力技术比较落后,严重制约了我军装备的更新换代,已成为航空武器平台发展的“瓶颈”技术之一。目前,我国军用飞机因为没有自主研发的先进发动机,不得不买国外发动机,或者用其首飞,或者进行仿制改型[2]。由于我国航空发动机产业发展的局限性,在飞机预研设计时,不能有配套的发动机预研设计方案,即发动机的研制工作与飞机的研制工作不能同步进行,也没有符合时代需求的待选发动机。为此,飞机在做型号预研时,不得不考虑国内发动机的现状和国外可获取发动机的现状,来完成型号预研工作。在发动机选型设计时,就不能选择到完全符合飞机自身需求的发动机,只能考虑大的方面,而忽略细节问题。对细节问题的忽略,使得在飞发匹配方面出现了一些严重制约型号研制的问题。

2 各种设计规范中规定的发动机选型一般原则[3][4]

各种飞机设计规范中规定的发动机选型设计一般原则为:

发动机的推力或功率必须满足飞机性能提出的要求;发动机的使用包线应能包容飞机的飞行包线;

发动机的外形尺寸应尽量接近总体提供的数据且发动机应能在总体给定的位置上进行安装以及安装形式应尽量符合总体要求;

发动机提供的交直流发电机的各种容量应能满足特设系统的要求;

发动机液压泵驱动轴应能提供足够的功率,满足液压系统提出的要求;

发动机在各种状态下提供的引气量应能满足相对应状态下空调系统的引气量;

发动机为防冰系统提供引气或用电时应不影响其它系统或设备在各种条件下的正常工作。

3 工程上关注较多的发动机与飞机适配性问题

工程上发动机与飞机适配性问题一般在动力装置方案论证阶段考虑,就如前面提到的发动机选型原则一样,主要是根据飞机总体性能要求,与型号总师及有关各专业组协调,共同确定发动机型号并初步确定发动机安装位置。

在按要求选定发动机后,在详细设计阶段我们会考虑以下问题:发动机安装架的设计计算、发动机舱的通风冷却设计计算、发动机及其附件的拆装、维修空间的协调、发动机与进气道的连接及进气道与发动机的工作适配性,发动机尾喷流对飞机操稳特性的影响,发动机各工作状态在飞行包线内的使用时机,并给出相应的计算结果。在完成计算工作的同时,还会安排与发动机稳定工作有关的试验,如:进气道高、低速风洞试验,全机及零、部件静力试验,全机地面共振试验,发动机空中起动试验、发动机舱通风冷却试验、动力装置负加速度试验、发动机工作特性检查试验、发动机安装功率损失测量试验等。安排这些计算、试验工作的目的是通过计算和试验验证发动机能否与该型飞机匹配工作并达到预期的飞机设计指标。

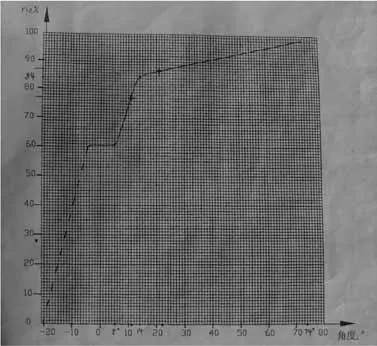

图1 发动机油门特性曲线

4 目前发动机与飞机适配性使用方面出现的问题

如前所述,在动力装置系统选型设计和详细设计时,对于发动机与飞机的适配性问题我们已给出了高度重视,但由于目前国内航空发动机发展的局限性,我们在飞机的实际研制工作中遇到了不少的问题。下面就某型飞机设计中出现的一些细节问题做一分析。

4.1 发动机全功率范围推力匹配问题

在某型号飞机设计中,我们遇到这么一个问题。在该型飞机试飞过程中,飞行员多次反映发动机转速在77%~87%范围内难以对发动机进行小转速变化操纵控制。经分析发动机油门特性曲线(图1)发现,该特性为发动机自身的设计特点,目前没有改变的可能。同时,在该转速范围内,设置有发动机的两套防喘装置工作点,而防喘装置工作时,发动机的推力会出现跃变,不再是一个平滑的连续曲线。发动机的正常工作要求快速避开该转速区,所以油门特性在该转速范围内曲线较陡。反应在驾驶舱内发动机的操纵为,在该转速范围内,发动机操纵反应灵敏度高。而在飞机进场着陆时,飞行员会在该转速范围内对发动机转速进行微调,即飞行员想通过座舱内发动机油门操纵杆位置的微小变化得到发动机在该转速范围内推力的微小变化,以达到飞机进场速度的要求。而飞机在进场着陆时,飞行员的任务很重,这就给飞机操纵人员提出了较高的操纵技术要求。经了解,该型发动机安装在另一型飞机上时是四发安装方案,在飞机进场着陆时,飞行员会使用对称操纵两台发动机的方法获得合适的组合推力,即外侧两台发动机和内测两台发动机分别在对称的两台高于87%,另两台低于77%。而在某型飞机上,是两台发动机的安装方案,不能使用对称操作,只能进行同步操作,仅靠飞行员对发动机进行微动操作。实际上,发动机推力与飞机的适配性在设计初期已有考虑,但当时对问题的定位只局限于起飞、巡航、着陆阶段,甚至为了满足飞机的着陆要求,专题研究了降低发动机慢车推力的可行性。而对于飞机进场阶段与发动机的适配性,实际上并没有给与关注,因此留下了一个较为难解的课题。

同样,在我国设计生产的另一型涡桨飞机上,飞行员也曾提出飞行慢车功率小的问题。实际上该问题在试飞阶段试飞员已经提出,而当时只要我们提出要求,发动机厂商会通过正常研制程序将此问题轻易解决。由于有关人员对试飞报告的忽略及对计算方法的不掌握,无法提出飞行慢车功率的增加量,致使该问题遗留至今。

以上发动机功率或推力在飞机使用过程中发现的与飞机某些状态无法完美匹配的问题提示我们,如果忽略细节,带来的后果是十分严重的。

4.2 发动机主要系统工作方面的问题

同是在我们设计生产的某型军用飞机上,在发动机安装到飞机上后的停放过程中,发现从该发动机的恒速传动装置的空气涡轮排气口处漏滑油。经现场观察,滑油滴漏速度约为每分钟10 滴~30 滴,漏出的滑油总量约在1L 左右。

滑油滴漏不但会严重影响发动机的滑油消耗量,而且会造成机场污染。针对此故障现象,我们对该型发动机滑油系统的工作原理、密封形式及其系统附件结构形式进行了认真的分析,并通过一定的试验验证,最终找到了滑油渗漏的原因。

原来,该型发动机在他型飞机上安装时,其上仰安装角度是0º,而该型发动机安装到某型飞机上时,初始上仰设计安装角度为3º,飞机正常停放时,还存在停机迎角,我们估算时按3º考虑。这样,发动机的上仰倾斜角度就为6º。该发动机的恒速传动装置的空气涡轮的密封形式为“迷宫式”封严装置,在“迷宫式”封严装置中,“迷宫”封严装置的一边是高压滑油,一边通封严(高压)气体,用封严气体阻止滑油从“迷宫”封严装置的一侧进入另一侧,这样在发动机工作时,滑油不会从油路中渗漏。

在发动机不工作时,发动机上仰倾斜后,封严装置的另一边无高压封严气体,滑油就会经由后传动机匣,进入空气涡轮转轴润滑油路,经“迷宫式”封严装置的封严空气通道,进入空气涡轮涡管,并在涡管内积聚。当涡管内滑油油面高于空气涡轮出口时,滑油就从空气涡轮排气管排出。

4.3 发动机使用环境变化引起的发动机系统工作偏差问题

在某型先进战斗机上安装的某型我国自主研制的先进发动机,该机与某型先进飞机的发动机地面台架性能基本相当,主要区别在于发动机的核心机不同且发动机双转子之间的转动匹配方向差异上。但由于当时对新研制的发动机的起动负载无法提出准确的需求,在研制时,安装了某国外发动机上的起动机,由于研制场所在东北,当时试验时起动机与发动机基本匹配,因此,对该起动机进行了国产化仿制,当该型发动机在我国南方机场使用时,就出现了起动时间超长的问题,比设计指标长一倍之多,空中起动包线也明显窄于进口发动机。这是附件(起动机)的工作环境变化引起的系统工作偏差范例。

大家知道,我国早期的飞机大都是苏式飞机的仿制品,所以,安装在飞机上的发动机在设计时是根据苏联的气候特征设计的。在我们仿制的某大型运输机上,也曾因为发动机使用环境变化引起滑油温度超出设计指标的问题,当发动机在寒带使用时发动机滑油温度偏低,而当发动机在热带使用时,滑油温度则偏高。经过对发动机滑油系统进行分析,发现是发动机滑油散热器设计时,散热面积设计不尽合理,不能涵盖我国的机场使用情况造成的。该问题在另一型苏式仿制运输机上也有反映,我们对发动机滑油散热器的散热面积进行了重新设计,即将散热器的迎风面积进行了适当增加,但该型发动机在我国北方使用时,仍有发动机滑油温度偏低的现象,而在我国南方使用时,系统工作正常。这种现象就是因为发动机使用环境变化引起的系统工作偏差。

4.4 发动机高压引气口法兰盘裂纹问题

同样在该型飞机上,安装发动机高压引气口法兰盘的机匣出现了穿透性裂纹。引气管与发动机的连接,需要足够的位移补偿,以减小由于发动机推力引起的位移使得连接部位应力过大。此处设计不足,轻者引起疲劳裂纹,无法满足首翻期寿命要求,重者可能导致瞬间损坏,高压空气泄露,产生安全隐患。

关于位移补偿,实际上设计前期给过了考虑,只不过由于空间小,补偿器安装形式很不好,型号研制周期窗口紧张,发动机引气口不能按要求进行最佳布局设计。另外,由于采用的是进口发动机,国内发动机支援单位对发动机了解甚少,飞发匹配经验欠缺,对发动机的损坏影响估计不足,而飞机设计师仅仅考虑了对其他相关系统的影响。

5 对出现的发动机与飞机适配性问题的分析

以上列举的发动机性能与飞机性能在某些时候不能完美匹配以及发动机在安装到飞机上后出现的滑油系统工作不正常问题,充分体现了我们在发动机选型设计时没有去完整考虑发动机的使用环境,有的只考虑起飞而不顾着陆,有的只考虑空中而不管地面,有的只考虑工作而不关注停放,有的只考虑低温而忽视高温,有的只考虑飞机而未关注发动机。这些问题说明我们的飞机设计人员有严重的经验缺陷,也没有严谨而系统的思维,并且有的是其他型号上在吃亏后没有认真地总结经验,吸取教训。

飞机设计工作是一个非常复杂的工作,设计工作的每一步都要认真去做。工作的复杂性提示我们,一个成功的型号不可能是一朝一夕就可完成的。急功近利和得过且过的态度是飞机研制中的大忌。飞机设计师,包括系统设计师要有高度的负责精神和敏感的神经系统,不能有丝毫的侥幸心理和盲从习惯。飞机的使用环境不同、其上所装设备不同,必然有不同的表现结果。如果对这些不认真考虑,那我们在后期的其他型号上可能会犯同样的错误。

6 结论

局限于国内航空发动机的现状,飞发适配性设计时,很难有完全适配于飞机需求的发动机。因此,飞发适配性设计应尽量满足本文第2 节所列的一般原则,并且需要考虑飞发不完全适配带来的其他问题,如文中提到的发动机全功率范围推力匹配问题。除此之外,还需要细致考虑飞机具体使用环境和工作状态(地面/空中)对发动机本身及相关系统带来的影响,并应通过试验进行验证,避免后期飞机发动机及相关系统出现各种问题,给使用和维护带来不便。