大容量外转子永磁风力发电机组转子结构的轻量化设计*

张 坤,于慎波*,翟凤晨,卢华兴,刘 伟

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;2.国家电投集团 科学技术研究院有限公司,北京 100029)

0 引 言

随着风力发电机组装机容量的急剧增加,发电机组的体积和质量也随之上升,带来发电机组在制造、加工、运输、安装上的困难,电机的轻量化设计成为有待解决的难题。

针对电机轻量化问题,国内外研究人员进行了大量探索。文献[1,2]通过对电机轭部磁路分析,优化了轭部设计,提高了电机的转矩密度,达到了电机减重目的。文献[3,4]电机设计采用超导技术,转子磁极使用超导磁体,定子线圈采用MgB2超导绕组,采用超导技术可实现无轭部定子设计,提高了电机功率密度,减少了电枢损耗,减轻了电机重量。

以上电机减重方法之出发点为优化电机电磁性能,通过较少绕组来减小磁极重量,并未从机械角度去考虑电机减重。文献[5,6]利用激光增材先进制造技术,将粉末粘结剂喷射在由晶格结构设计的兆瓦级发电机表面,以减轻重量且能保证强度;晶格结构能大大减轻结构重量,但激光增材会增加转子制造难度,提高转子的制造成本。文献[7]为7 MW风力发电机定子设计了一种新型的抗定子变形结构,提高了机座在径向方向上的抗拉强度,减小了机座在径向方向上的变形。

在满足大容量外转子永磁发电机转子设计要求基础上[8],笔者综合考虑风力发电机工况特性以及电磁力情况,使用拓扑优化、多目标灵敏度分析、响应面优化相结合的方法,探索风力发电机转子的快速轻量化设计。

1 发电机设计参数

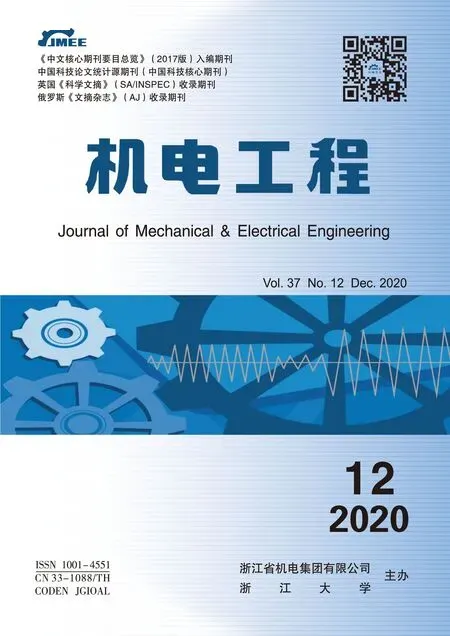

风力发电机组设计参数如表1所示。

表1 风力发电机组设计参数

2 外转子结构有限元分析

风力发电机转子运行中除受自身重力外,还承受叶片通过轮毂传递的力、转矩、风力发电机内部电磁力(计算得出径向电磁力幅值161 226 N/m2)。叶片通过轮毂作用到转子的力,沿定子轴传递到塔架,对转子作用较小,故设计中只考虑轮毂传递转矩对转子的作用。风力发电机外转子主要依靠轴承支承,转子约束面为内侧法兰盘面。

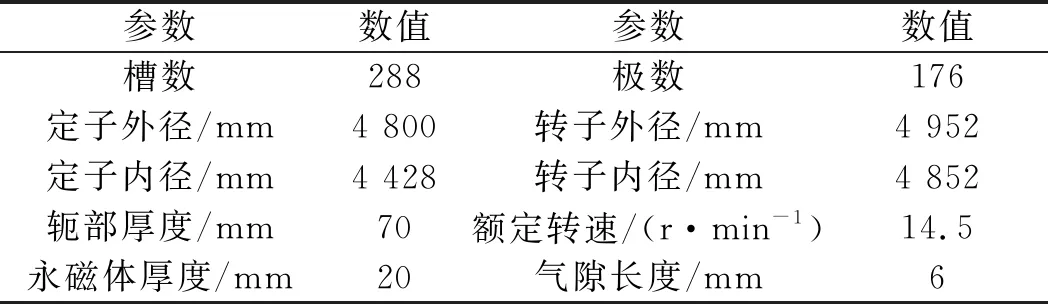

笔者对转子结构进行有限元分析,得到了转子的变形、应力图,如图1所示。

图1 变形、应力图

不同载荷分析汇总如表2所示。

表2 不同载荷分析汇总

由图1可得:(1)转子最大变形为转子最顶端位置,变形方向为Z轴负半轴,主要因为自身重力和电磁力同向作用;(2)极限载荷最大变形量为1.287 9 mm,占气隙长度的21.5%。

因此,转子结构必须进行优化设计。转子前端盖与外圈变形较小,笔者设定二者为优化区域。

3 拓扑优化

结构的拓扑优化技术可以在给定载荷及约束条件下,寻找到使结构设计目标最优化的材料密度分布,使所设计结构利用材料率更高、受力分布更合理[9]。

拓扑优化最终决定了每个设计单元中材料的存在,以设计变量的二进制(0-1或空隙-实体)形式呈现。大规模离散问题不允许使用数值方法求解,因此通过引入插值方案,将离散问题简化为连续问题[10]。

笔者以风力发电机转子结构为优化对象,采用变密度法,以变形能最小化为目标,限制体积分数为约束条件进行拓扑优化,即:

(1)

式中:u—位移矢量;b—体力;t—力矢量;σ(u)—依据位移矢量的应力矢量;δu—虚拟位移矢量;u0—允许动力学运动空间;ρ—常规密度场,作为设计变量;ρmin—密度下限。

使用变密度法(SIMP)模型的插值方案,避免离散求解问题。SIMP法以幂指数形式表达方程:

(2)

式中:Em—第m个单元弹性模量;E0—实体单元弹性模量;p—惩罚因子;xn—相对密度。

当xn=1,即当前单元相对密度为1,表示该单元被填满材料,可承受载荷;xn=0表示单元相对密度为0,该单元无材料填充,无法承受载荷。SIMP法模型中加入的惩罚系数p,可以对介于中间密度的材料进行惩罚。能够使材料单元密度值更加快速地向“0”或“1”聚集[11,12],使计算模型更好地趋近离散变量的拓扑优化模型。

为方便载荷的施加,拓扑优化中使用Rbe3单元,约束为转子法兰盘的6个自由度,得到最佳拓扑优化方案,优化中添加拔模约束、棋盘格参数、周向循环对称约束;体积分数为分析约束条件。

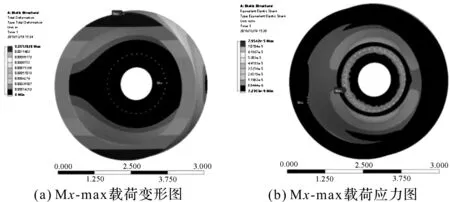

前端盖经过36次拓扑优化迭代计算,转子筒经过37拓扑优化迭代计算,得到拓扑优化计算结果,如图2所示。

图2 拓扑优化结果

图2中,深色单元表示单元密度较高,承受载荷,需要保留材料;亮色单元表示单元密度较低,可以减少或去除材料[13]。

取体积分数0.3的优化结果,得到的材料分布图如图3所示。

图3 体积分数0.3材料分布图

通过拓扑优化,能清楚地了解结构中的优化区域,更有目的性地进行多目标灵敏度、以及尺寸优化分析[14,15];根据材料分布,确定转子优化区域,明确优化方案。

4 发电机转子结构优化

4.1 尺寸参数确定

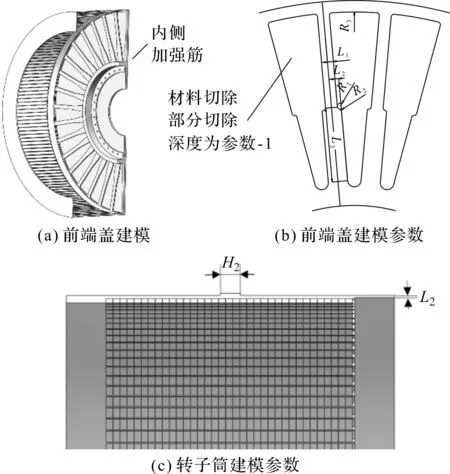

根据拓扑优化结果,又由于发电机运行在海上,笔者采用密闭设计,且不能完全按照拓扑优化结果将材料全部去除。参考材料分布图,前端盖圆盘优化方案为减少原始设计厚度,内侧添加加强筋。在分析模型中笔者保持原端盖厚度,采用切除材料方案,能更好地对端盖结构进行优化,端盖内侧未去除材料即为加强筋;转子外筒重新设计永磁体内嵌式结构。

参数化建模如图4所示。

图4 参数化建模

4.2 灵敏度分析

灵敏度分析是通过数学的方法对输入及输出参数的关系进行分析,然后依据计算得到的各个参数之间的变化规律,确定对结构影响较大的参数为优化参数[16]。笔者使用有限差分法获得灵敏度参数。中心差分法公式为:

(3)

式中:xj+=(x1,x2,…,xj-1,xj-1+Δxj,xj+1,…xm);xj-=(x1,x2,…,xj-1,xj-1-Δxj,xj+1,…xm);Δxj—设计变量的微小摄动量;y—目标响应。

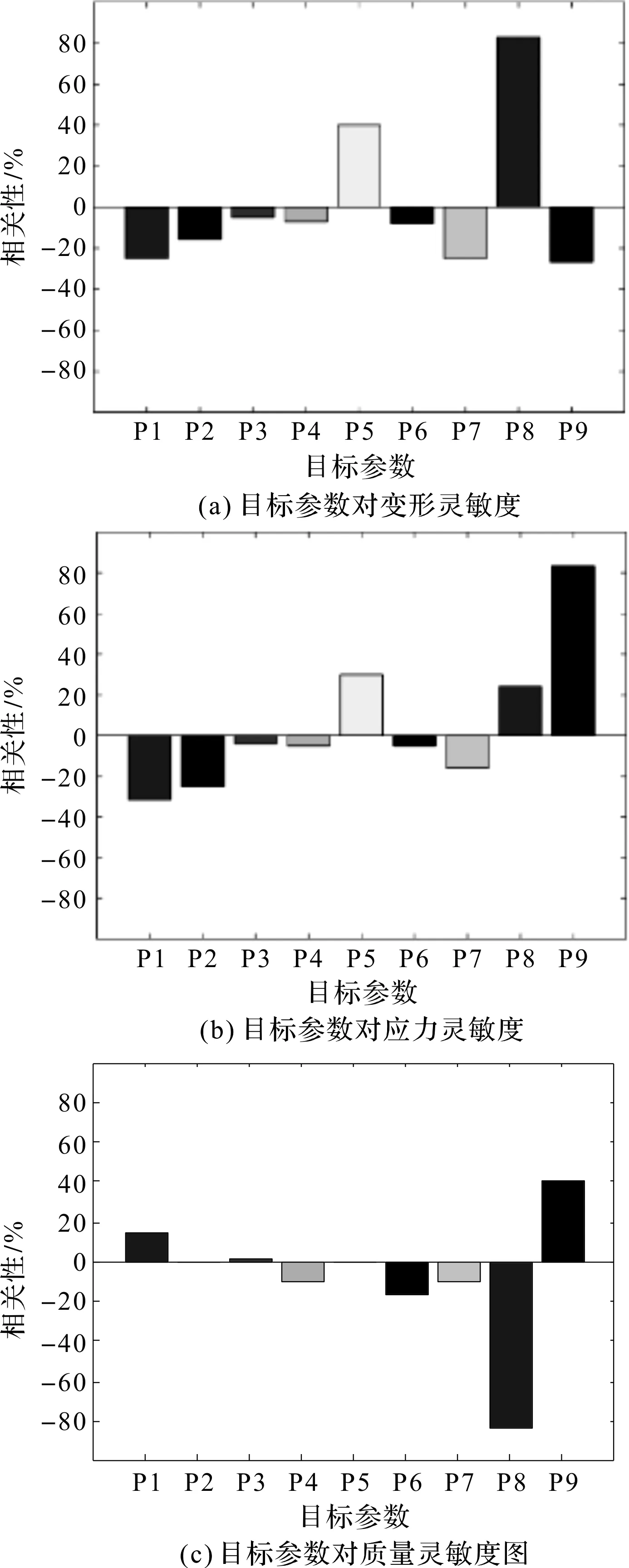

笔者将尺寸参数输入,通过计算得到输入参数对变形、应力、质量的灵敏度,如图5所示。

图5 灵敏度图

由图5可知,目标参数对风力发电机转子结构影响存在差别,其中,P1、P2、P5、P8、P9对形变影响较大,P8影响最大,即转子外端盖切除材料越多,变形越大;对应力影响程度较大的参数为P1、P2、P5、P8、P9,对质量影响最大的参数为P8,即H1参数越大转子质量越小,符合实际情况。

根据输入参数对目标参数的灵敏度值的大小,笔者筛选出对目标参数影响大的参数P1、P2、P6、P8、P9,对参数建模中标注的L1,L2,R3、H1、H2尺寸进行响应面尺寸优化。

4.3 响应面模型建立

在多目标优化中,目标之间相互冲突,很难找到所有目标均为最优的最优解,而是存在一系列有效解。响应面法是结合数学计算与统计算法[17],生成不用实验参数组合构成响应面模型,最后通过优化算法得出全局最优解。响应面优化方法采用拉丁超立方试验方法,才提高分析效率[18]。

响应面优化通常采用二阶数学模型,对于e个变量,二次多项式响应模型为:

(4)

式中:x—设计变量,x=(x1,x2,…,xe);a0,ai,aii,aij—待定系数。

(5)

式中:X—基函数矩阵;G—e个点得出的响应。

笔者通过拉丁超立方方法得出5个参数的100组试验点,通过标准二次回归方程拟合参数与优化目标之间的关系,构建出响应面模型。

输入参数对变形、质量的响应面图如图6所示。

图6 输入参数对变形、质量的响应面图

4.4 优化结果

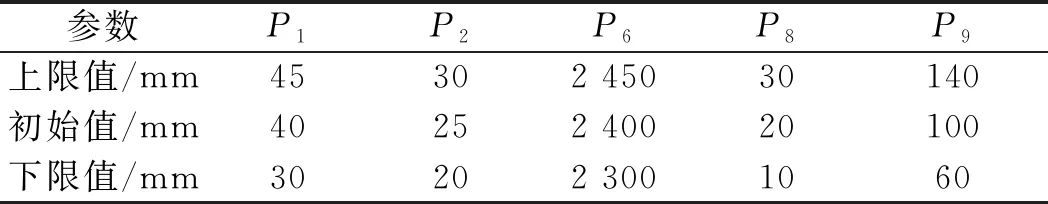

笔者将变形、应力、质量作为目标参数,变形、应力约束限制为最小,质量约束限制为小于等于12 000 kg,并根据灵敏度分析得出目标参数设定取值范围,如表3所示。

表3 设计参数取值范围

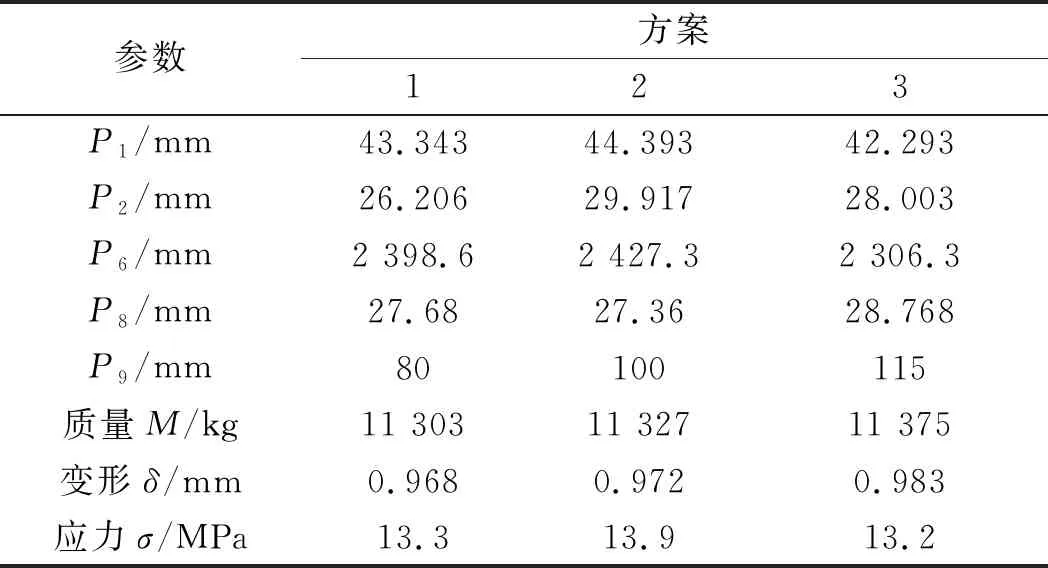

笔者将转子质量作为第一参考量,变形作为第二参考量。经响应面优化算法对输入参数、目标参数分析,得到3组最优解,优化方案结果如表4所示。

表4 优化方案结果

表4中3组方案对比,方案1质量最小,变形也最小。故笔者选择第1方案为优化设计方案。

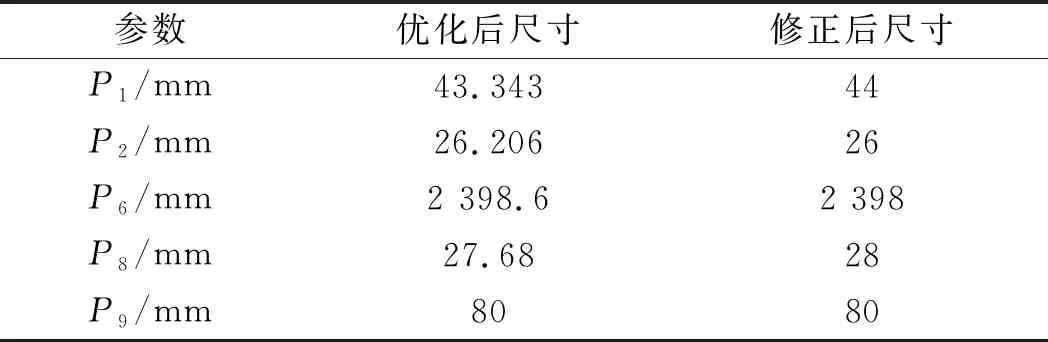

笔者提取方案1的优化参数,将优化参数进行修正,得到最终设计尺寸,优化参数修正前后对比如表5所示。

表5 优化参数修正前后对比

表5中的修正参数作为最终设计尺寸。

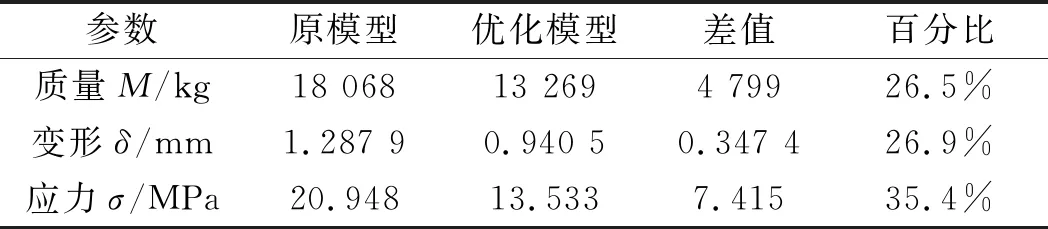

笔者选择变形最大组极限载荷进行有限元分析,得到新设计结构计算结果,与初始设计结构计算结果进行对比,转子优化前后参数对比如表6所示。

表6 转子优化前后参数对比

由表6可知,转子优化前后,质量减小4 799 kg,减少26.5%;变形减少0.347 4 mm,减少26.9%;且应力集中减弱,符合风力发电机轻量化设计要求。

5 结束语

针对大容量永磁风力发电机组外转子结构重量较大、增加机组负荷、影响机组安全性的问题,笔者进行了转子轻量化设计,得到结论如下:

(1)永磁体嵌入转子内壁凹槽内,永磁体对转子起到支撑作用,不但可使转子壁变薄,而且变形量减少,其重量减轻了2 065 kg;

(2)转子前端盖变薄,转子内侧增加了加强筋,保证了转子结构刚度,该项措施使重量减少了2 734 kg。加强筋可起到风扇的作用,有助于端部绕组均热。