Al/CFRP叠层结构低频振动辅助钻削工艺研究*

王帅飞,王福吉,栗盛开,王小鞑,贾振元

(大连理工大学 机械工程学院,辽宁 大连 116024)

0 引 言

碳纤维增强树脂基(CFRP)复合材料因具有高比强度、高比刚度、抗疲劳、耐腐蚀等优异特性,已广泛地应用在许多工业领域中[1,2]。但是为了保证结构件能够承受大的复杂交变载荷,仍需要在连接和支撑部位使用金属零件,这样结构件中就形成了大量的复材金属叠层结构。例如在B787、A350XWB等飞机中复合材料用量高达50%,其中蒙皮使用复合材料,主框架仍使用铝合金,形成大量铝合金、复合材料叠层结构[3,4]。

这些叠层结构在服役过程中往往需要承受巨大、复杂的交变载荷,为了保证其可靠性和承载性能,研究人员通常采用铆接、螺接等机械方式连接。因此,制孔是叠层结构加工中极其重要的一个环节。对于大的零部件来说,工件刚性差、易变性,分别对零件加工再进行装配连接时,由于二次装夹以及加工误差,易导致组成零件之间孔的位置偏差,强行装配时极易引发碳纤维复合材料的损伤甚至失效,严重影响加工质量和效率。

因此,为了保证加工效率和加工精度,叠层结构件通常采用整体装夹配钻。配钻过程中,由于两种材料的性能差异巨大,难以同时保证两种材料的加工质量,尤其是CFRP作为出口材料时,缺乏支撑,极易产生分层、撕裂等加工损伤。因此,目前加工CFRP作为出口材料的叠层构件时通常选用适用于CFRP材料加工的刀具,保证下层CFRP材料加工质量。但加工CFRP材料的刀具通常难以实现金属断屑,形成长切屑缠绕在刀具上,不仅会造成孔壁的划伤,还会对入口金属表面形成严重的刮擦,影响加工质量。

为了解决叠层材料加工过程中金属断屑问题,有学者提出引入低频振动辅助工艺。目前,国内外学者对于低频振动辅助加工已有较多的研究,主要有:不同工艺下(振幅和频率)低频振动辅助工艺对CFRP加工质量的影响,低频振动对金属切屑的控制,以及低频振动对叠层构件加工质量的影响。如SADEK A等人[5]探究了不同振幅和频率下,低频振动对CFRP加工质量的影响,发现小振幅高频率可以减少每次循环切削的切削量,进而减小切削力,从而提高加工质量。PECAT O等人[6]探究了低频振动辅助钻削铝合金,理论计算并试验验证了低频振动对铝合金切屑的控制,设定合适的参数低频振动加工可以很好地实现金属断屑,减少切屑对孔壁的刮擦,提高加工质量。南成根等人[7]探究了CFRP/钛合金叠层的钻孔过程,发现长切屑不利于入口和孔壁的加工质量;侯书军等人[8]探究了碳纤维复合材料和钛合金叠层在普通、超声、低频振动下的加工,发现低频振动可以有效地断屑,并降低钻削温度,减轻了金属切屑对CFRP损伤的影响,提高了叠层构件加工质量。

目前,针对CFRP在出口工况下的叠层材料加工面临许多加工问题,低频振动辅助工艺对于金属,以及上层CFRP下层金属的叠层材料的加工质量具有较显著的提升作用;但对于上层金属下层CFRP的叠层材料作用效果尚不明晰。

针对铝合金/CFRP叠层材料,笔者选用适合于CFRP低损伤加工的阶梯微齿刀具,添加轴向低频振动辅助工艺,通过实验验证低频振动对铝合金和CFRP的加工影响,并探究不同振幅对铝合金/CFRP叠层材料加工质量的影响规律。

1 振动对切削过程影响分析

在叠层材料加工过程中存在多种加工工况,对于Al/CFRP叠层材料的加工,由于铝合金在上层,CFRP在下层,金属形成的切屑对下层的CFRP影响较小,本研究分别看低频振动工艺对两种材料的影响,从理论上分析低频振动辅助工艺对两种材料的作用效果,揭示低频振动辅助工艺对加工质量的影响。

1.1 振动对切削刃轨迹的影响

低频振动辅助加工是在原有的轴向进给运动上叠加一个正弦运动,主要是机床提供恒定的主进给速度,低频振动辅助装置提供正弦振动,叠加构成刀具整体的进给运动;通过调节转速、进给和振幅,来控制钻削过程,实现切屑的控制。钻头一般包含两个主切削刃,相位角相差180°,假设切削刃1是由0°开始,360°结束一个周期,那么切削刃2就是以180°开始,180°结束周期[9]。

因此,两个切削刃的实际位置分别为:

(1)

(2)

式中:X—钻头转过的相位角,°;Y1—主切削刃1的进给位移,mm;Y2—主切削刃2的进给位移,mm;f—进给率,mm/r;A—低频振动振幅,mm。

1.2 振动对材料加工过程的影响

对于入口铝合金材料来说,低频振动可以实现切削厚度的控制,使形成厚度不均匀的切屑,甚至可以使切削刃和工件间歇性分离,生成碎片状切屑[10,11],可以很好地避免产生长切屑,根除切屑缠刀,以及对孔壁和入口表面的刮擦问题。

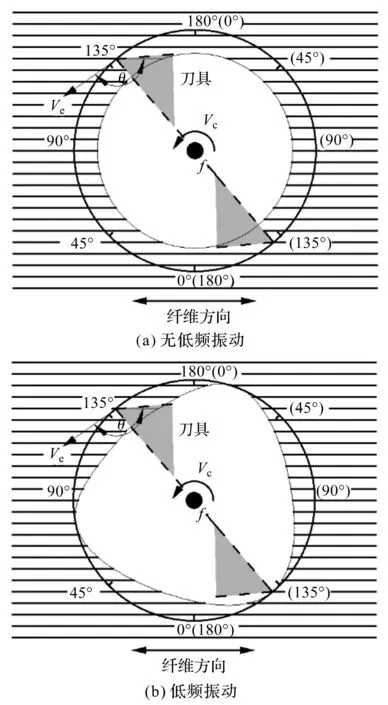

对于出口CFRP材料,由于CFRP是由多层不同方向的纤维预浸料铺放,然后高温固化成型,是不均匀的各向异性材料,不存在长切屑问题,低频振动会使每次切削的厚度发生变化。根据CFRP的材料特性,可以将低频振动钻削CFRP材料的运动分解为径向和轴向两个方向的切削运动。

从轴向上来说,相当于是在匀速进给的基础上叠加正弦运动,使加工过程由匀速直角切削变为振动直角切削。

振动直角切削示意图如图1所示。

图1 振动直角切削示意图

振动造成刀具对工件的冲击作用,增大了冲击裂纹,加速了纤维断裂[12,13],同时也在一定程度上能够增加最大轴向力;且随着振幅的增加,轴向力越来越大。对于CFRP出口来说,当最大轴向力超过临界分层轴向力时,会加剧出口层纤维材料的层间分层缺陷[14],加剧分层损伤,因此振幅需要限制在一定范围内,不能过大。

对于径向同一层纤维来说,低频振动不影响径向运动速度,但是低频振动会造成同一层材料的切削不均匀,形成匀速间断切削。

振动对同一层纤维去除影响如图2所示。

图2 振动对同一层纤维去除影响

图2显示:(1)无低频振动时,随着刀具沿进给方向运动,同一层材料被一圈一圈地去除,最终达到终孔直径,每次切削时都有环形的材料支撑,分步均匀去除:(2)低频振动时,切削沿径向方向观察,同一层材料先是有一部分被去除,然后有一段与工件分离,然后再接触切割,循环断续切割,每次切削时后部支撑会减少,因此,在一定程度上会增加纤维的损伤。

2 实验材料及方法

笔者采用实验的方法验证低频振动辅助工艺对Al/CFRP叠层材料加工质量的影响规律;采用能够减少出口CFRP损伤的刀具,配合不同振幅的低频辅助振动,得出振幅对叠层材料的作用规律。

2.1 工件材料

实验中选用的是7075铝合金和T800级准各向同性CFRP层合板;CFRP工件通过采用单向预浸料,按照[90/0/0/0/45/90/45/(0/0/0/90)2/(0/0/0/45)2/0/0/0/90]S方向铺放,抽真空后高温固化而成,其中预浸料纤维体积分数约为60%;层合板尺寸为150 mm×89 mm×10 mm。

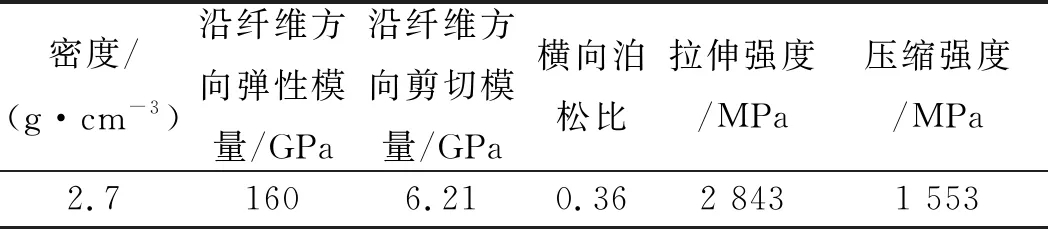

预浸料的具体力学性能如表1所示。

表1 预浸料力学性能表

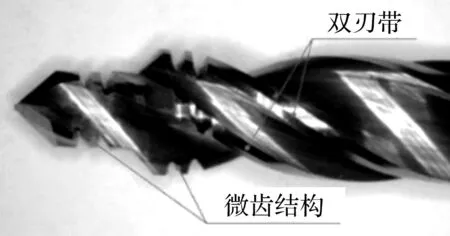

2.2 试验刀具

在铝合金和CFRP叠层中,CFRP更易产生加工损伤,且CFRP在出口侧无支撑。因此,要优先保证CFRP的加工质量。制孔刀具的结构对CFRP加工质量的影响尤其显著,是决定最终加工质量的重要因素。在对于CFRP制孔刀具的研究中发现,采用阶梯结构能够有效地减小轴向力,在副切削刃上开微齿结构可以有效地提高CFRP出口质量[15,16]。

笔者采用的阶梯微齿双刃带钻头如图3所示。

图3 阶梯微齿双刃带钻头

钻头直径为6.36 mm,刀具材料为K44UF硬质合金,无涂层,WC颗粒粒度为0.7 mm,第一阶梯直径4.20 mm。

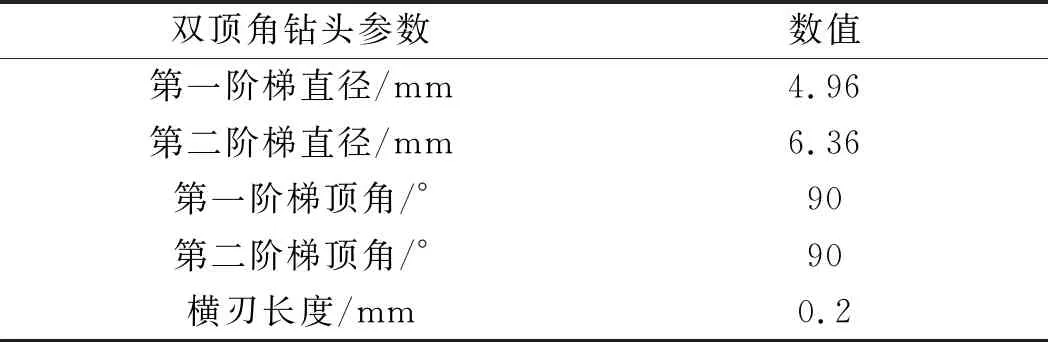

阶梯微齿双刃带钻头参数如表2所示。

表2 阶梯微齿双刃带钻头参数

2.3 实验方法

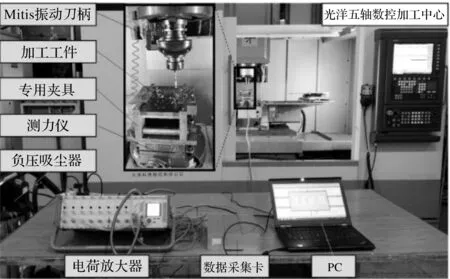

低频振动制孔实验平台如图4所示。

图4 低频振动制孔实验平台

笔者在光洋CONA五轴加工中心上进行钻削制孔实验,通过在主轴上安装mitis振动夹头,可实现轴向低频振动钻孔,振幅范围0~0.25 mm,频率2.5次/转;加工工件采用专用夹具装夹,通过螺栓连接紧固在测力仪装夹平面上。

实验中,使用kistler9257B型测力仪采集切削力信号,并通过电荷放大器和A/D转换系统,将切削力信号传输至计算机;测力仪通过螺栓装夹在机床工作台上,保证整个钻削和测力过程准确、稳定。

笔者采用阶梯微齿钻头合适的工艺参数进行实验,转速为3 000 r/min,轴向进给为150 mm/min[17];MITIS刀柄振幅分别调节为0、0.025 mm、0.05 mm、0.1 mm、0.15 mm;为了减少刀具磨损对实验结果的影响,笔者在改变振幅的同时更换新刀具,每把刀具钻削相同数量的孔。

3 实验与结果分析

笔者主要从切削力、入口和出口质量、以及孔壁质量3个方面,对实验的结果进行总结,分析低频振动振幅对Al/CFRP叠层构件加工质量的影响规律,进而得出适用于Al/CFRP叠层构件加工的最佳低频振动辅助加工工艺。

3.1 振动对轴向力的影响

笔者使用MITIS低频振动刀柄,在振幅为0、0.025 mm、0.05 mm、0.1 mm、0.15 mm分别使用新刀具制孔,工件安装在测力仪上,测力仪Z轴方向力FZ即为钻削过程中材料承受的轴向力。

钻削过程中轴向力变化如图5所示。

图5 钻削过程轴向力变化

由图5可知:低频振动改变了刀具轴向进给的形式,使刀具进给叠加了循环变化的加速度,造成刀具和工件的间歇性接触,轴向力也处于循环往复变化;且CFRP出口部位由于缺乏支撑极易产生损伤。

钻尖在材料内部时,低频振动对轴向力影响较大,但第一阶梯钻出后,低频振动对轴向力的增加作用明显减弱,因此小振幅下对出口撕裂影响不大;但随着振幅的增加,钻头对出口材料冲击作用逐渐增强,会对出口造成越来越严重的损伤,因此振幅不宜过大。

3.2 振动对出、入口质量影响

由于低频振动改变了主切削刃的行走轨迹,造成切削过程的改变,可以通过调节振幅来实现对切屑的控制。

实验中笔者采用最小振幅0.025 mm时产生的切屑为不连续切屑,这是由于刀具与工件未分离,形成厚薄不均匀的长切屑,切屑的薄弱区域在外界作用下极易折断,因此形成长短不均匀的碎切屑。随着振幅继续增大,刀具振动幅度增加,在一个小阶段内刀具进给距离小于振动回缩距离,刀具会暂时离开工件,不参与切削,然后再回到工件继续切削,整个过程循环往复,因此产生形状、厚度均匀的切屑;同时由于是双阶梯钻,会有扇形和锥形两种切屑。

对于铝合金入口,无振动辅助加工时随着加工孔数的增加,刀具缠屑越来越多,缠在刀具上的切屑不仅会对金属孔壁造成刮擦,而且对入口表面刮擦越来越严重,严重影响加工质量和加工效率。而加入低频辅助振动后,不再产生长切屑,刀具不存在缠屑问题,入口表面也完全没有刮擦。

对于出口CFRP材料,魏良耀等人[17]研究发现,撕裂损伤对CFRP构件的整体性能影响较大。笔者采用撕裂因子来衡量撕裂损伤程度。

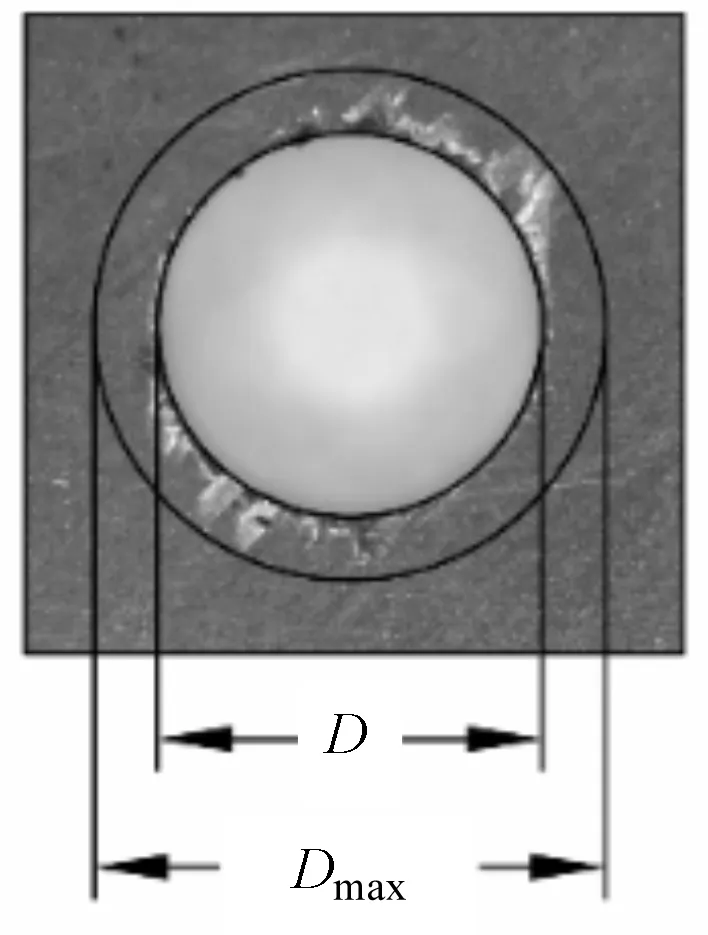

撕裂因子测量如图6所示。

图6 撕裂因子测量

撕裂因子的计算公式为:

Ld=Dmax/D

(3)

式中:Dmax—撕裂损伤的最大直径;D—加工孔的实际直径。

在每种振幅下,笔者取第2、3、4个孔进行测量,并求取其平均值。

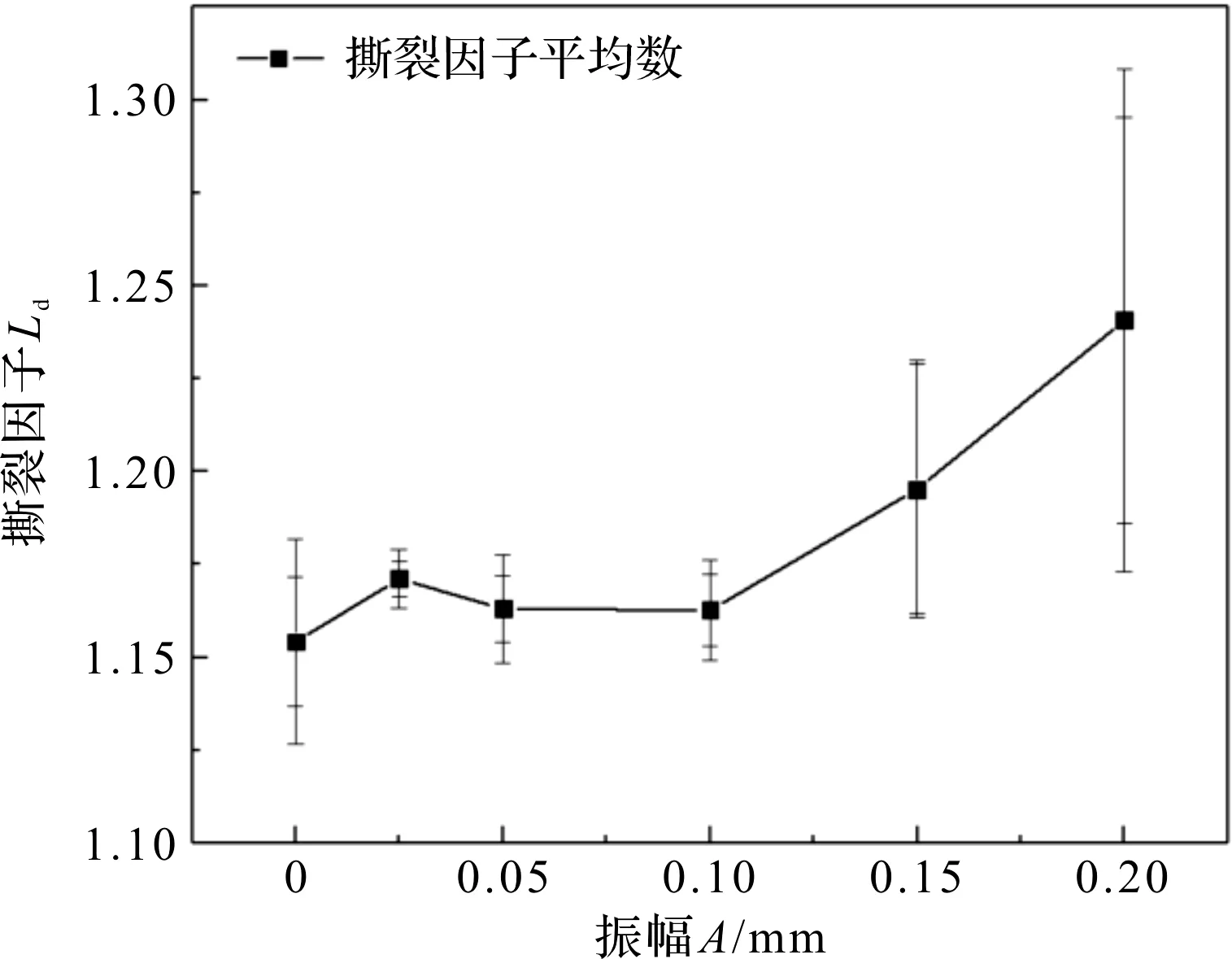

CFRP出口撕裂因子随振幅变化如图7所示。

图7 CFRP出口撕裂因子随振幅变化

由图7可知:当振幅较小时,低频振动对孔的撕裂因子影响并不明显,但随着振幅的增大,撕裂因子逐渐增加,并且制孔质量变得不稳定。

3.3 振动对孔壁质量的影响

低频振动可以抑制长切屑的产生,避免了切屑缠刀造成的对孔壁的刮擦,不仅可以提升上层铝合金材料的孔壁质量,还可以控制其孔径偏差;同时由于CFRP在下方,受铝合金切屑影响不大。

但是低频振动本身对CFRP加工会产生一定的影响,同一层材料钻削,145°纤维切削最容易产生损伤,微观表现为纤维拔出,形成凹坑;低频振动会导致径向切削时的不均匀,切削径向支撑减弱,在一定程度上会加重损伤。

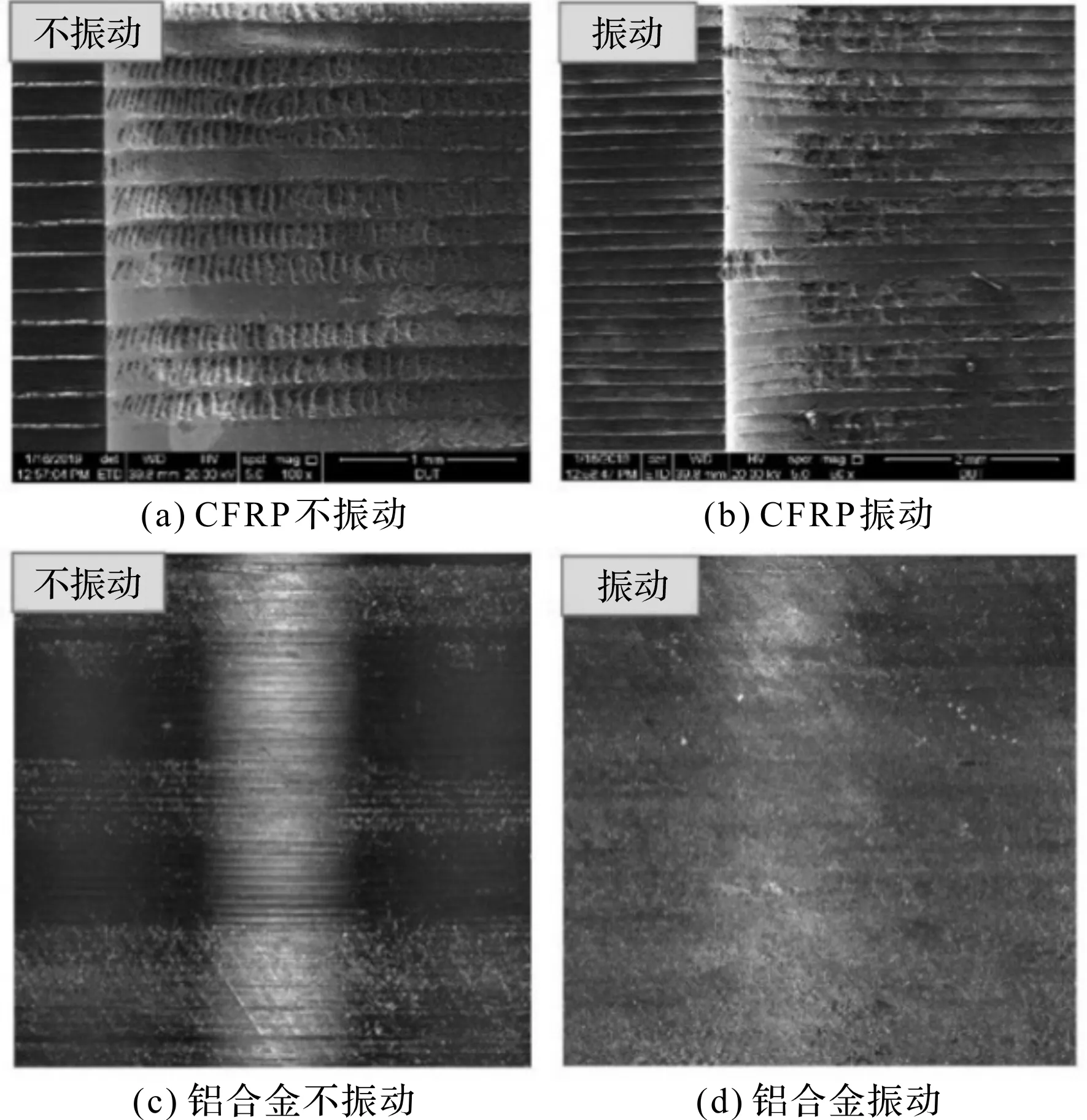

笔者分别观察铝合金和CFRP孔壁,得到孔壁的质量对比结果如图8所示。

图8 孔壁质量对比

由图8可知,低频振动辅助工艺使得CFRP孔壁表面凹坑的数量减少,但是深度会增加;对于铝合金来说,低频振动能够明显地减少孔壁上的刮痕,使表面更加平整。

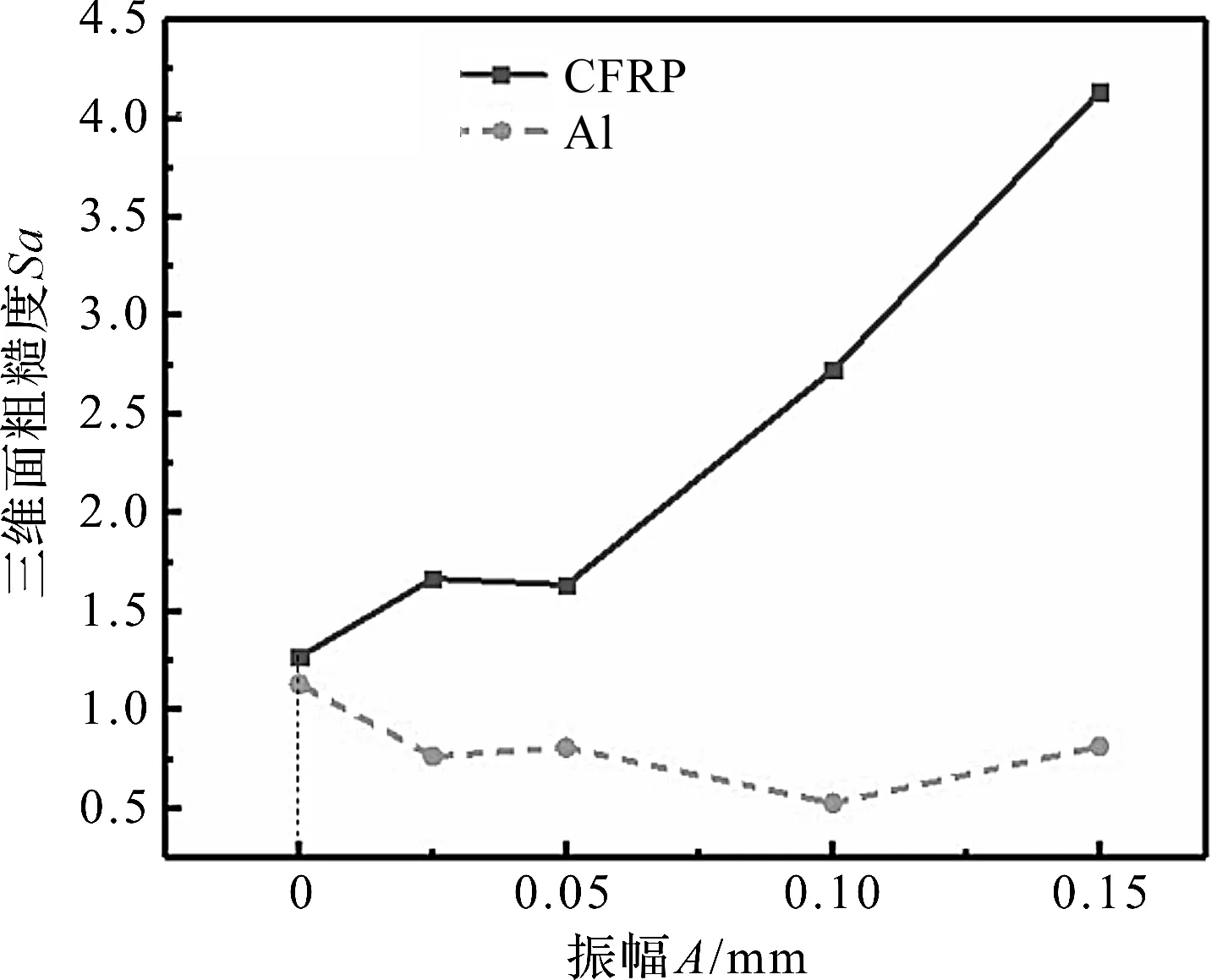

为了定量地表征低频振动对孔壁加工质量的影响,笔者采用InfiniteFocus G5三维扫描共聚焦显微镜对相同位置孔壁进行扫描,得出三维形貌,并测量出三维面粗糙度值Sa。

孔壁三维面粗糙度随振幅变化如图9所示。

图9 孔壁三维面粗糙度随振幅变化

由图9可知:(1)当振幅小于0.05 mm时,低频振动对CFRP的孔壁质量影响不明显,但随着振幅的继续增加,表面粗糙度急剧升高;(2)低频振动能提高铝合金的孔壁质量。

4 结束语

针对Al/CFRP叠层材料加工时易出现的加工问题,笔者引入了低频振动辅助工艺,先从理论上分析了低频振动对加工质量的作用形式,然后从实验上进一步验证,同时对比了不同振幅对加工过程及加工质量的影响,最终得出如下结论:

(1)相对于常规钻削,低频振动辅助可以有效地实现铝合金切削断屑,避免切屑缠刀,能够很好地提高铝合金孔壁粗糙度,并且减少对入口的刮擦;

(2)采用不同振幅的低频振动加工对于出口CFRP材料均有一定影响,振幅小于0.1 mm时,出口撕裂因子也保证在较小范围内,随着振幅的继续增加,出口撕裂也变得严重;

(3)振幅小于0.05 mm时,孔壁粗糙度变化不明显,随着振幅的继续增加,CFRP的孔壁粗糙度明显变大。因此,CFRP材料不适合大振幅的振动辅助加工;

(4)对于Al/CFRP材料的加工过程,为了更好地避免效率降低和切屑缠刀造成的质量损伤,可以采用低频振动辅助加工;同时,为了保证入口铝合金和出口CFRP材料的加工质量,振幅应该保持在较小的范围内。