低产低效井间开模式探索及效果评价

程占全 张元锋 王小鹏 向华州(长庆油田分公司第七采油厂)

低产低效油井抽油机普遍存在“空抽”现象,增加了无用功率,加剧了抽油机部件及油管杆磨损,造成油井电能消耗高,吨油成本大,检泵周期短,作业费用高。制定合理的间开工作制度,优选合理的间开执行方式,对于促进油田低产低效井挖潜增效、缓解杆管偏磨、实现节能降耗具有重要意义。

1 低产井出液规律研究

理论依据:示功图的变化能及时反映油井的出液情况,借助数字化管理平台,在全天开井的情况下,通过连续跟踪示功图变化情况,研究低产井的出液规律[1]。

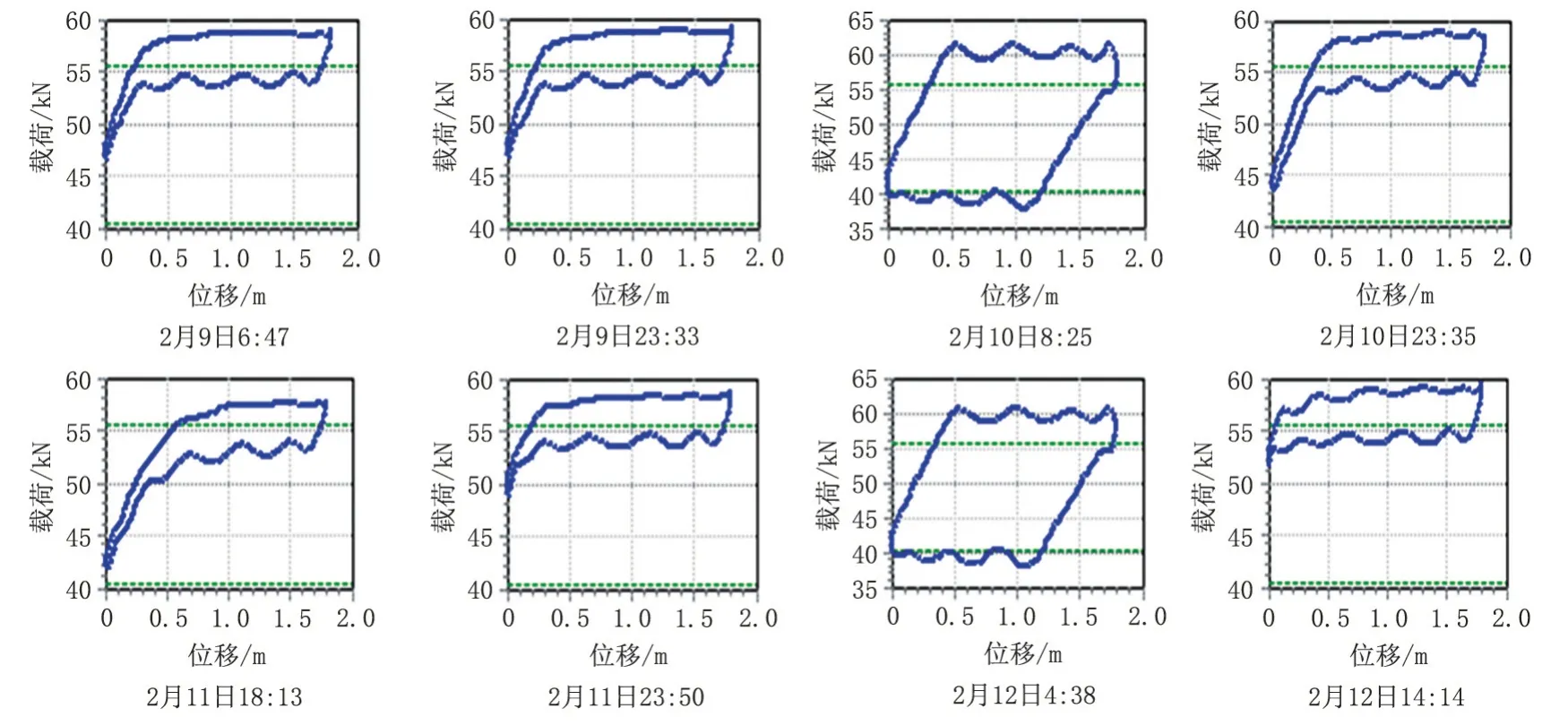

关28-59 井:日产液0.75 m3,含水17.4%,理论排量7.29 m3,关28-59 井示功图连续跟踪图见图1。

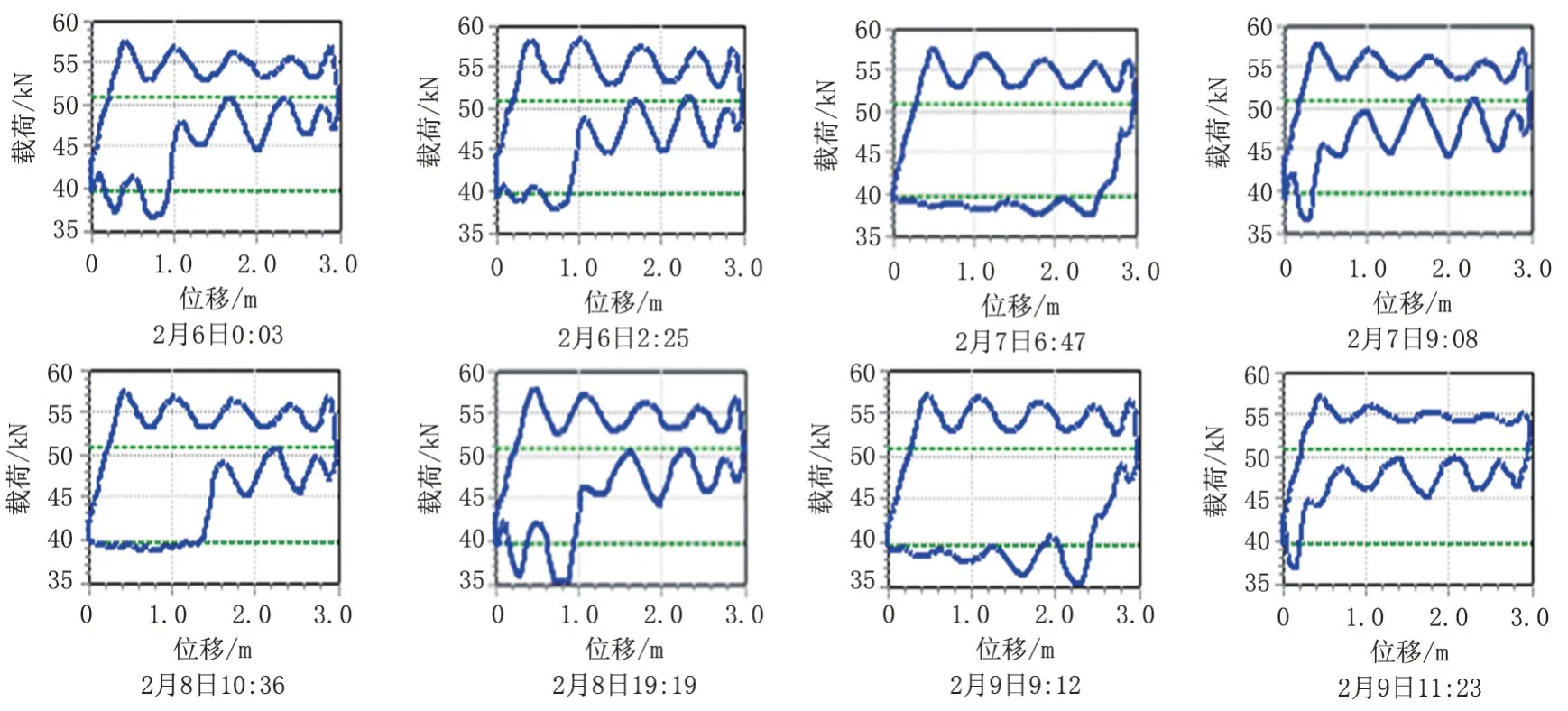

关146-150:日产液2.68 m3,含水22.1%,理论排量7.29 m3,关146-150 井示功图连续跟踪图见图2。

通过分析发现:日产液量低于3 m3的低产低效井均存在不同程度的间歇出液现象,且出液无明显规律。

图1 关28-59 井示功图连续跟踪图

图2 关146-150 井示功图连续跟踪图

2 间开工作制度研究

2.1 短周期间开

间开制度就是要确定油井停抽时间、停抽时长、开抽时间以及开抽时长。选取19 口日产液量小于2 m3的低产油井,采用液面恢复法,根据停井后液面变化情况,研究低产井出液规律,制定间开工作制度[2]。

理论依据:利用动液面上升曲线确定关井时间,油井关井后,每隔一定时间测一次液面,求得沉没度,绘出沉没度上升曲线。根据曲线变化,当沉没度上升到一定值时,上升速度逐渐变缓,从停井至沉没度上升变缓的这一拐点对应的时间段为油井关井时间,此后油井开抽生产[3]。

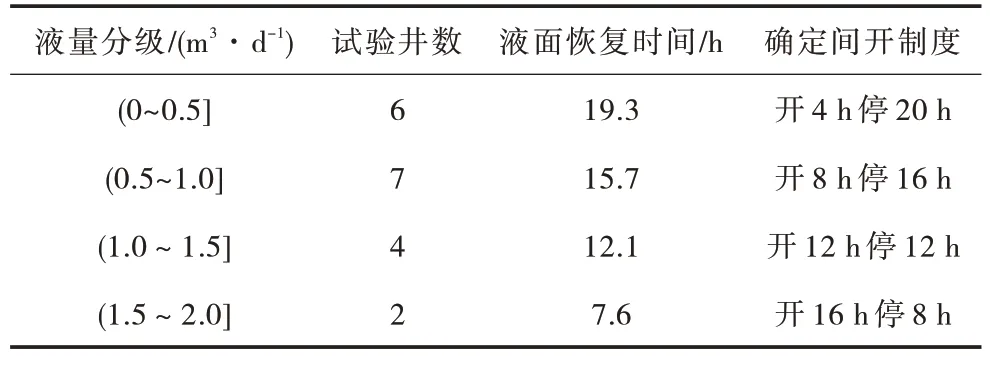

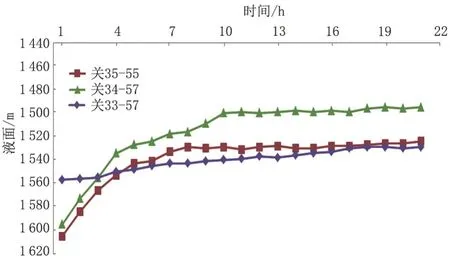

分析得出:日产液越高液面恢复时间越短,通过总结液面恢复规律,为便于现场管理实施,适当优化范围1~3 h,根据液量高低,规整低产井间开制度为开井4 h停20 h、开8 h停16 h、开12 h停12 h、开16 h 停8 h 的四种间开制度,不同液量连续液面监测及间开制度见表1。

表1 不同液量连续液面监测及间开制度

关33-55 井,日产液量2.09 m3,停井后液面恢复时间为8 h;关34-57 井,日产液量1.65 m3,停井后液面恢复时间为10 h;关33-57 井,日产液量0.76 m3,停井后液面恢复时间为19 h,不同液量井动液面恢复时间统计见图3。

图3 不同液量井动液面恢复时间统计

2.2 长周期间开

针对井场位置偏远,且无人值守,不具备自动间开条件的低产低效井,开展长周期间开制度摸索试验。

理论依据:根据油井测压资料计算压力恢复速率,折算液面恢复速度,分析合理关井时间[4-5]。

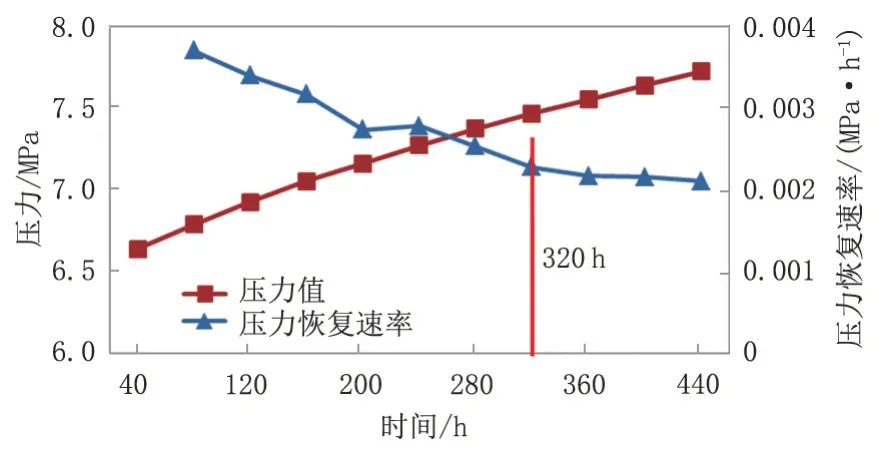

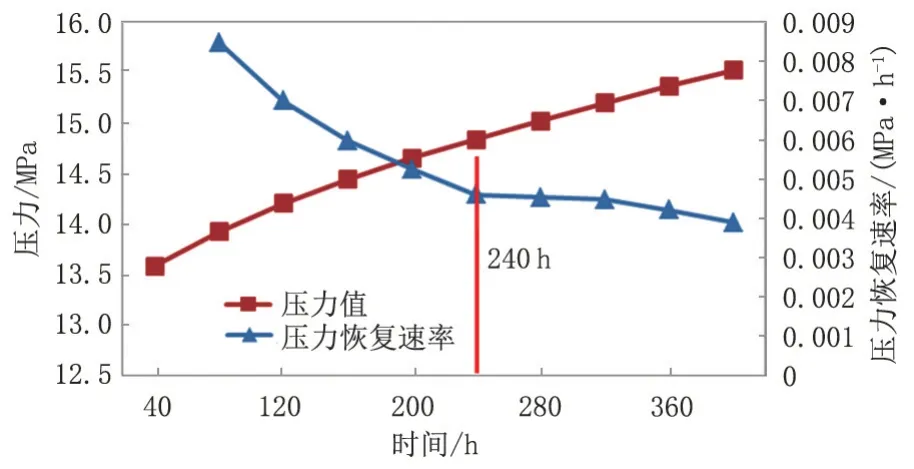

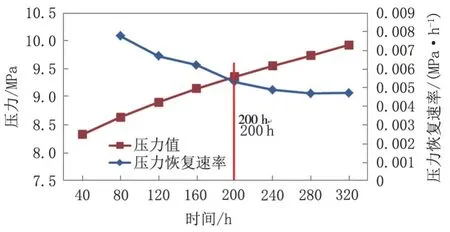

统计了39 口井测压,选取其中4 口典型井作为数据参考。尚7-11 日产液量0.18 m3/d,白216-34日产液量0.26 m3/d、江499-499 日产液量0.80 m3/d、尚17-14 日产液量1.24 m3/d,4 口井的压力恢复速率图见4、图5、图6、图7。发现液量越高,停井后压力恢复至稳定值所用时间越短。日产液量<0.5 m3时,停井后压力恢复至平稳需360 h;0.5 m3<日产液量<1.0 m3时,停井后压力恢复至平稳需240 h,不同液量井压力恢复时间统计见表2。

针对部分日产液量小于0.5 m3低产井,开展长周期间开试验,日液量小于0.2 m3;间开周期开1天停9 天;日液量0.2~0.5 m3,开1 天停4 天。

图4 尚7-11 压力恢复速率图

图5 白216-34 压力恢复速率图

图6 江499-499 压力恢复速率图

图7 尚17-14 压力恢复速率图

表2 不同液量井压力恢复时间统计

3 间开执行方式研究

传统间开方式为人工现场启停抽油机,存在员工劳动强度大,受道路、天气影响等问题[6-7];随着数字化的推广应用,可实现远程启停抽油机,但仍需逐井启停,且电子元件多,故障率较高,日常维护困难。

为提高油井间开可操作性,设计研发自动间开控制器。基于抽油机配电柜结构以及电路设计,通过微电脑控制,实现油井按照预先确定的间开方案自动执行启停井操作,具有多模式间开、停电时钟保持、开井时长补偿等功能,达到了在保证安全性和对现场的广泛适应性的条件下,低成本实现油井自动化间开的开发目标[8]。

多模式间开:可添加8 组启停时间,具备按时间开和按天数间开两种间开模式,可以更好的符合生产需求。

停电时钟保持:采用双电源设计,当外接电源因意外断电时改由内置电池保持供电(无外接电源的情况下电池约可使用约两年时间),防止实时时钟丢失,避免因时钟错乱导致的意外启停井[9]。

开井时长补偿:由于停电或其他原因导致油井未能按照间开计划启动,启停条件恢复后控制器能智能将启停计划时间延后(当日时间内),保证间开井的开抽时长不受影响[10]。

4 效果评价

4.1 产量运行平稳

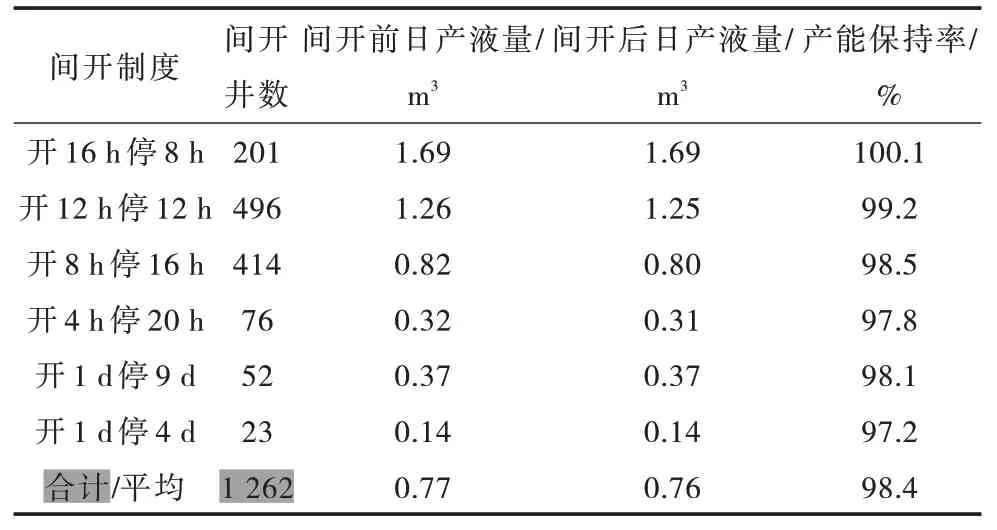

共实施油井间开1 262 口,间开前后平均单井日产液分别为0.76 m3和0.93 m3,保持稳定,平均产能保持率为98.4%。其中短周期间开1 187 口,产能保持率99.2%,长周期间开75 口,产能保持率98.0%,间开制度基本符合现场需求,间开井间开前后产量变化情况见表3。

表3 间开井间开前后产量变化情况

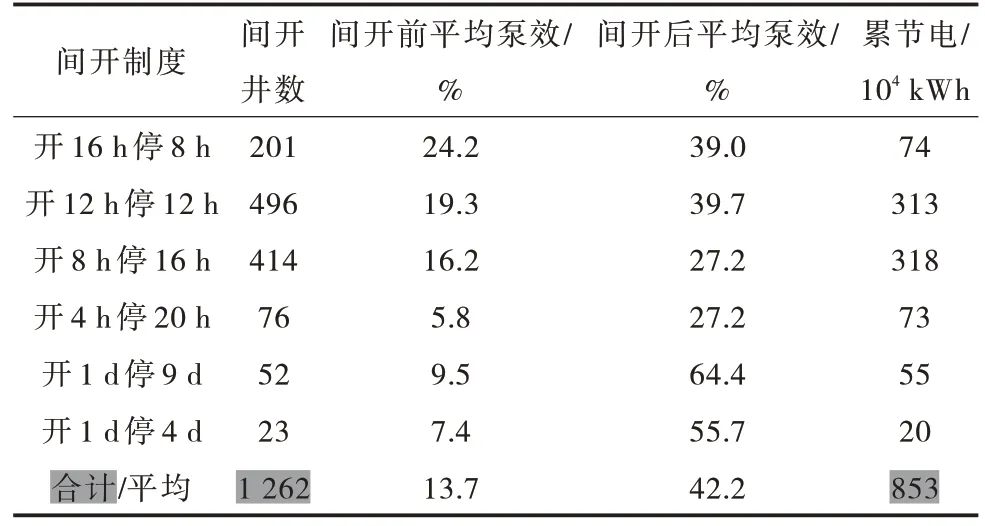

4.2 降本增效效果显著

间开后抽油泵效由13.7%上升至42.2%,年节电853×104kWh,年节约电费529 万元。配套自动间开控制器1 201 套,自动间开执行率95.2%,减少人工启停次数70 余万次,有效降低员工劳动强度,降本增效效果显著,间开井间开前后节电效果统计见表4。

表4 间开井间开前后节电效果统计

4.3 井筒矛盾有效缓解

通过规模推广油井间开,近三年油井维护频次由0.80 井次/口·年下降至0.60 井次/口·年,其中间开井维护性作业频次由1.09 井次/口·年下降至0.69 井次/口·年,减少抽汲次数,井筒矛盾得到有效缓解。

5 结论及认识

1) 对于低产低效井,通过合理优化间开制度,产量并不会降低。

2)低产低效井间开可大幅降低生产成本,缓解管杆磨损,延长油井检泵周期。

3)由于地层供液能力差异,不同油井液面下降与恢复速度存在很大差别,需采取不同的间开制度。

4)基于周期采油原理,开展长周期油井间开对于低产井降本增效具有重要意义。

5)集成动液面连续测试、抽油机根据动液面变化自动启停等多种功能于一体的智能间开方式,是油井间开技术下步发展趋势。