大型立式退扭塔结构扶正工艺

刘耀江 张亚雷 周健伟 薛大智 杨 昆 何昱亮

(深圳海油工程水下技术有限公司,广东 深圳 518067)

0 引言

海底电缆是海上电信传输的重要媒介,主要分为海底通信电缆和海底电力电缆。海底电缆铺设通常是在码头通过一系列的结构设备将电缆由厂家的储缆装置连续地过驳至施工船,并且盘绕在施工船舶上的海缆存储装置中,海缆施工船运输海缆到达海上指定施工区域后,将海底电缆平顺地铺设至海底,完成海缆安装作业[1]。在厂家码头倒缆过程中以及海上铺设过程中需要在施工船上安装一些铺设辅助设备结构,例如张紧器、退扭塔、入水桥、转向架和托辊等。

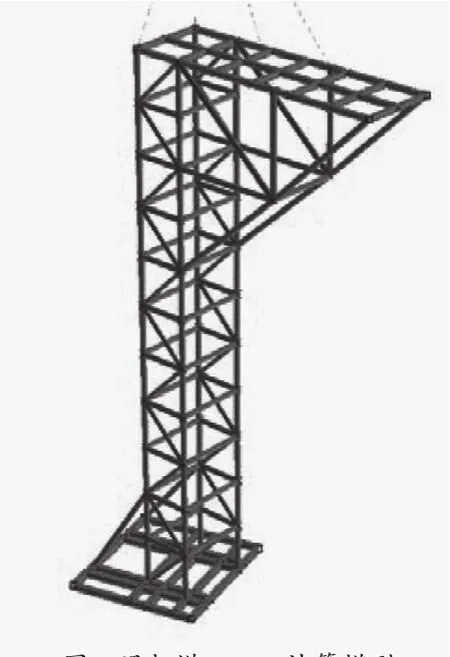

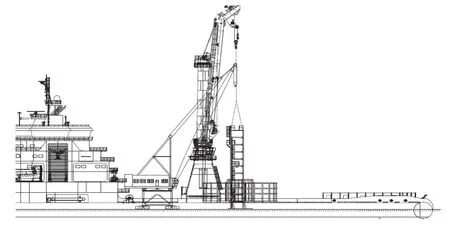

退扭塔是海底电缆倒缆以及铺设过程中用于释放电缆扭力积聚的大型结构物,人为地增加海缆可自由旋转的长度,以期实现电缆退扭的目的。为了能够达到较好的退扭效果,在施工船上有效面积的情况下退扭塔通常需要建造得比较高,可高达数十米。传统的固定式退扭装置体积庞大,甲板占地面积大且建造费用高昂,安装时固定占用船天时间长,不符合实际需求。考虑到退扭装置必须尽可能地占用甲板较小的面积,对退扭塔的设计水平提出了较高要求。退扭塔架的示意图如图1所示。

退扭塔的结构包括底座、主体结构、顶部平台、侧向限位结构和电缆导向桥。其中,底座根据塔身安装位置及甲板布置设计,起到均布塔身载荷和固定退扭塔的作用。塔身作为主体结构,起到支撑顶部平台的作用。顶部平台作为导缆/铺设工作平台,电缆导向桥和动力设备半圆塔轮固定在顶部平台使用。退扭塔主要作用在电缆导缆及铺设作业情形,有效改善了固定式缆框导缆时出现的电缆扭转现象,极大地减少了电缆破损的风险,提高了导缆和铺设效率。配合顶部工作平台上半圆塔轮作为动力夹持设备的使用,在张紧器失效的情况下仍可以提供夹持力,提高了电缆铺设中的可靠性。

退扭塔高度高,给建造和安装带来了一定难题。传统的方法是采用立式分段建造的方式将退扭塔根据高度分成几段,然后依次分段组装。传统分段建造对建造场地要求高,需要具备吊高高于退扭塔的吊机;退扭塔组装对分段建造精度要求高,组装过程中涉及较多高空作业。这些特点给立式分段建造增加了难度,从而增加了建造风险和成本。

退扭塔整体采用卧式建造,然后采用吊机整体扶正的方法将可以很好地解决以上问题。

1 设计计算

在进行退扭塔扶正操作之前,对退扭塔进行设计计算,需要根据退扭塔的结构形式和尺寸参数选取合适的吊点位置,并在吊点位置预留吊耳设计或者吊装点;然后对退扭塔架的整体翻转过程中吊机的受力和高度进行计算;最后需要进行翻转过程退扭塔塔身强度计算,确保整个吊机扶正过程安全,在吊装过程中不会对退扭塔本体造成损伤。

最终需要根据退扭塔相关的计算结果和现场施工的实际情况和可利用的资源情况选取吊机型号,并配置相应吊装索具。

设计计算主要包括以下4点。1) 塔身平移吊装计算。2)翻转过程吊装计算。3)吊点强度校核计算。4)翻转吊机载荷控制。结构计算模型如图2所示。

图2 退扭塔SACS计算模型

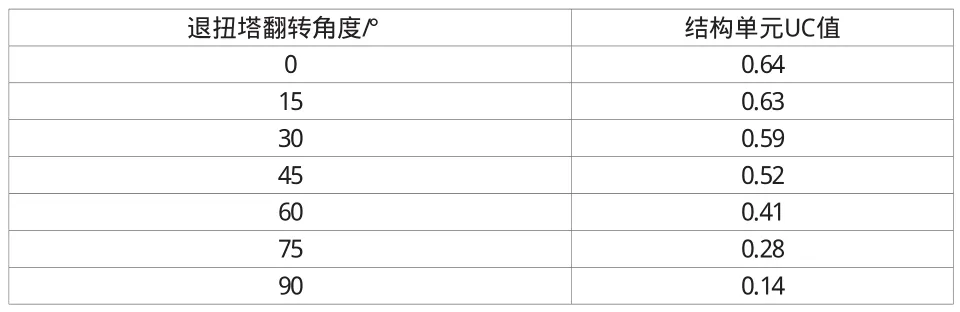

翻转过程结构计算结果见表1。

表1 结构计算结果

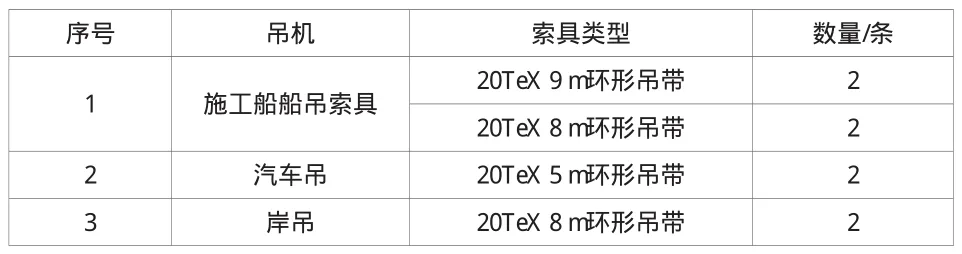

翻转过程吊机及索具配置见表2。

表2 翻转过程中吊机和索具配置表

2 具体施工流程

退扭塔设计高达23.4 m,考虑到正常运输限制,底座和塔身均在码头前沿进行分块建造,最终进行底座和塔身的组队。建造完成后组队过程如下,具体扶正工艺实施流程如图3~图6所示。

扶正采用3台吊机分别为码头岸吊、船舶吊机和陆地吊机共同进行。退扭塔准备,首先用码头岸吊将退扭塔底座和塔身从建造场地整体吊装到扶正地点。吊机准备,吊机分别移动到相应位置,设置钩头位置和趴杆角度,使钩头位于吊点附近,并确保吊机具有足够的起升高度,采用施工船吊机和汽车吊分别吊退扭塔顶部,其中施工船吊机采用4腿吊装,汽车吊采用2腿吊装,码头岸吊吊退扭塔的底部,采用2腿吊装。吊装索具检验,并连接吊机索具。试吊,确保3台吊机各吊索受力正常,将退扭塔塔身吊离距地面1 m高度,检验索具有无打扭等不利情况。3 台吊机增加负荷,一起将退扭塔吊起到一定高度。施工船吊机和汽车吊继续起高,码头岸吊缓慢下降并趴杆,进行退扭塔翻转,退扭塔空中翻转90°,如图4所示。在翻转90°的过程中同时进行载荷传递,逐步将载荷传递给船舶吊机,将绝大部分的载荷传递到施工船吊机。船舶吊机在汽车吊的辅助下一起下放退扭塔并使其坐落于底座上。最后,退扭塔与底座焊接组装在一起,整体起吊到船舶甲板进行装船固定。吊机一起下放退扭塔着地,解开另外2个吊机索具,待主吊机进一步操作,扶正过程完毕。

图3 翻转过程中索具配置

退扭塔在实际中的应用有以下3点。1)在码头进行导缆作业时,将设备安装至顶部平台进行作业。2)导缆作业完成后,为了减少退扭塔的外部载荷,保证电缆退扭装置结构的安全性,将设备拆除至甲板固定。3)进行铺设作业时将设备重新安装至顶部平台进行作业。

整个导缆和铺设过程有以下6点。1)在固定式缆框及退扭装置在甲板安装完毕后,在顶部工作平台安装电缆导向桥和动力半圆塔轮。电缆导向桥通向固定式缆框,动力半圆塔轮通过底部转向与张紧器相连,安装过程中预留信号绳作牵引绞车。2)设备安装完毕后,通过预留的信号绳将绞车钢索接头牵引出来,依次通过电缆导向桥、半圆塔轮、张紧器连接至电缆末端。3) 电缆末端在绞车和吊机的牵引辅助下依次通过张紧器、半圆塔轮、电缆导向桥然后进入固定式缆框。4)电缆末端进入缆框之后对电缆末端固定,调试半圆塔轮及张紧器的参数,确认设备后,开始导缆作业,导缆过程中张紧器记录电缆长度。5)当到达标记长度后,停止导缆,对电缆首端进行处理,处理完毕后,将电缆首端与绞车相连,而后电缆首端在绞车的牵引辅助下进入固定式缆框,固定完成后,回收绞车钢丝绳,导缆作业完毕。6)在进行铺设作业时,使用方法基本与电缆导缆过程相似,电缆首端在绞车及吊机的牵引辅助下从固定式缆框导出,依次通过电缆导向桥、半圆塔轮、张紧器、入水桥,开始铺设作业,直至铺设完成。

最终,固定式缆框与退扭装置的配合顺利完成深圳码头的导缆工作后将海缆安全运输至沙特码头。完成铺设工作后得益于简单的结构,拆除工作也非常简单和顺利。减少了对施工资源的占用。

3 难点与解决措施

3.1 大型立式退扭塔架建造

大型立式退扭塔结构建造如果采用传统采用立式建造的方式,在建造过程中需要的辅助结构多,焊接难度大,高空作业周期长,会阻止退扭塔架的翻身扶正。因此可以采用卧式分体建造,组对后翻身扶正的方式减少焊接难度以及高空作业时间,提升施工效率保证作业安全。

3.2 结构强度校核与索具设置

在从水平到垂直状态的翻身扶正过程中,由于退扭塔结构为不规则大型结构,需要在设计阶段重点关注结构本体抗弯和扭转性能,避免在扶正过程中出现结构变形,并且需要通过吊装计算对吊装过程中的吊点进行合理的安排。

4 前景与展望

大型退扭塔扶正工艺的成功应用可以推广到类似大型不规则结构的建造、安装和装船的过程中。退扭塔采用卧式整体建造,省去了较多高空作业,降低了建造风险,同时缩短了建造时间,缩短了项目工期,并且降低了建造费用。采用陆上建造、陆上翻转和组装,然后整体吊装上船,省去退扭塔在船上组装的过程,为项目装船节省时间,可以节省大量项目成本。

图4 整体起吊一定高度

图 5 旋转 90°

图6 退扭塔垂直下放