25 MW机组锅炉热化学试验分析

朱善哲

(山东电力建设第三工程公司,山东 青岛 266000)

0 前言

水城钢铁公司动力厂8#锅炉为JG-135/3.82-Q型中温、中压自然循环锅炉。其额定锅炉炉水蒸发量(额定运行出力)为135 t/h,额定运行出力工况压力为3.4 MPa。锅炉给水采用加氨水调节,锅炉炉水采用外加磷酸三钠溶液处理。机组于2005年8月投产运行。为了考查此锅炉运行出力工况条件、锅炉炉水品质对蒸汽化验品质的影响[1],2006年4月对8#锅炉进行了必要的热化学试验。试验前按标准控制锅炉炉水水质指标,即 SiO2≤ 0.7mg/L,PO43-=5 mg/L~12 mg/L、pH=9~11。

1 锅炉炉水含盐量对蒸汽化验品质的影响试验

1.1 锅炉炉水中含硅盐量的临界化验浓度

试验时维持汽包压力数值在3.05 MPa~3.70 MPa,锅炉蒸发量数值在117 t/h~129 t/h,机组运行出力负荷在11.7 MW~12.9 MW,汽包水位在-52.12 mm~0 mm,锅炉排污全部关闭。通过外部磷酸盐加药系统向汽包炉水中注入合格化验浓度的硅酸钠溶液,以提升锅炉炉水中的SiO2盐化验浓度。试验过程中人工测定蒸汽Na+最高化验浓度为2 mg/L,一直合格。说明蒸汽携带Na+的量变化不大;锅炉炉水SiO2含量在0.65 mg/L~0.95 mg/L时蒸汽的SiO2含量达到最大允许值,饱和蒸汽为5.8μg/L,过热蒸汽为5 μg/L,蒸汽的品质并没有恶化,可以认为:锅炉炉水含盐量升高时,并不会对蒸汽品质产生很大影响;锅炉炉水的一些指标可以进行适当调整,不仅能保证蒸汽品质,还能使锅炉炉水系统免受腐蚀、结垢的影响[2]。

1.2 蒸汽对磷酸盐溶解携带

在试验过程中使用逐步浓缩方法,将饱和蒸汽的取样样品逐步浓缩,再测量其磷酸根的盐化验浓度。测试结果显示:当锅炉炉水的磷酸盐化验浓度达到最大18.8 mg/L时,蒸汽中磷酸根的含量在3.1 μg/L~4.3 μg/L,磷酸根的分配系数为0.16‰ ~0.23‰。

2 锅炉运行工况条件对蒸汽品质变化的影响试验

2.1 锅炉运行负荷出力及出力变化速率对蒸汽化验品质变化的影响

2.1.1 锅炉运行负荷出力对蒸汽化验品质变化的影响

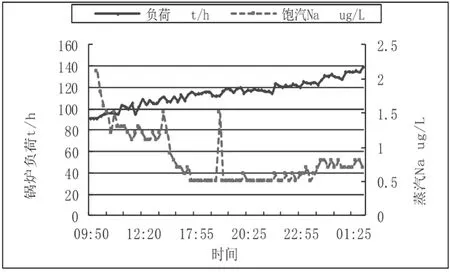

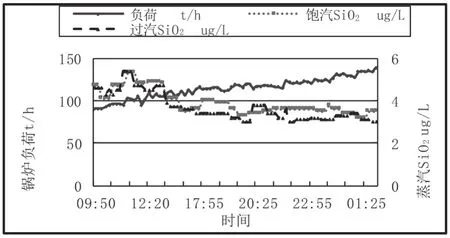

机组在额定负荷时,汽包压力为3.4 MPa,锅炉出力约135 t/h。 维持锅炉炉水SiO2=0.47 mg/L~2.05 mg/L,在试验过程中,锅炉按额定负荷出力的75%、80%、85%、90%、95%、100%、105%、100%、95%、90%、85%、80%、75%分梯度运行锅炉,每个负荷梯度保持运行2 h,图1、图 2表明锅炉运行负荷出力试验时对饱和蒸汽化验品质中Na、SiO2含量变化的影响;可见,在锅炉负荷的各个水平试验过程中,饱和蒸汽Na、SiO2含量在正常允许范围内,都在水汽质量控制指标范围内。

2.1.2 负荷变化速率对蒸汽品质的影响

维持锅炉炉水SiO2=0.47 mg/L~2.05 mg/L;锅炉负荷变化速率试验持续时间为20 min,在锅炉升负荷与降负荷过程中,都按锅炉最大的负荷变化速率5.2 t/min进行;在试验过程中,锅炉按额定负荷的105%、100%、95%、90%、85%、80%、75%、70%、75%、80%、85%、90%、95%、100%、105%设定锅炉的运行方式,每个阶段维持2 min。在锅炉负荷波动过程中,锅炉炉水电导率波动也较大,含Fe量持续升高,化验浓度在210 μg/L~280 μg/L,严重超标,原因分析为负荷的变化使锅炉受热、蒸发及过热区段前后移动,导致管内的氧化铁沉积。负荷波动对给水和锅炉炉水系统的影响较大,即负荷快速变化会引起锅炉炉水系统的腐蚀发生[2]。3月13~19日热化学试验中,Fe含量普遍增大,原因可能与之前机组因供气量不稳定和停运保养不善有关。锅炉负荷在19∶45为137 t/h,在19∶55降为90 t/h,属于锅炉负荷变化值较大的情况。在负荷变化的过程中,蒸汽SiO2的含量变化不大,始终低于3.7 μg/L;相应的饱和蒸汽Na含量变化略有上升,有若干点的Na含量达到22 μg/L,说明负荷波动过程中蒸汽有少量带水。该试验说明:负荷波动速率过大对蒸汽有少量影响,使蒸汽的Na含量升高,但是SiO2含量变化不大,在日常运行过程中要避免负荷波动速率过大。

2.2 汽包水位对蒸汽品质的影响

2.2.1 汽包水位对蒸汽品质的影响

机组负荷维持在12 MW左右,锅炉炉水pH在10.59~10.78,SiO2在 1.33 mg/L~2.37 mg/L,PO43-在 0~8.8 mg/L, 锅炉炉水采用磷酸盐加药处理, 锅炉排污全部关闭。汽包运行水位按-85 mm、-65 mm、-45 mm、-25 mm、0 mm、25 mm、45 mm、65 mm、85 mm的梯度水平上运行保持2 h,观察记录蒸汽化验品质的变化情况。

图3给出了汽包水位试验时对饱汽中SiO2、Na含量的影响, 由图可知,饱和蒸汽SiO2含量始终在3.8 μg/L以下,在正常标准

图1 炉锅炉负荷试验饱和蒸汽Na+含量的变化

图2 炉锅炉负荷试验饱和蒸汽、过热蒸汽SiO2含量的变化

范围内;蒸汽Na含量始终小于0.9 μg/L,SiO2、Na在正常标准范围内;说明在汽包水位的各个阶段中,蒸汽品质都在正常范围内[2]。所以,锅炉可以在-85 mm~85 mm的水位正常运行,未导致蒸汽携带水分,运行蒸汽的品质不会变差。

3 试验结果分析

3.1 汽水分离效果分析

锅炉蒸汽的污染结果是因蒸汽机械携带(水分的携带)和蒸汽的溶解携带(选择性的携带)杂质而造成的[3]。试验结果表明,汽包水位在-50 mm~-20 mm,水位变化的速率小于30 mm/min,锅炉运行出力负荷出力变化速率小于6.0 t/min时, 汽水分离(蒸汽和水)的分离有良好的效果。

图3 锅炉汽包水位试验时饱和蒸汽Na、SiO2的变化

锅炉蒸发产生的蒸汽对盐类杂质的溶解(即溶解性选择性的携带)随锅炉蒸汽压力的升高而逐步提升。试验过程数据分析表明,在机组运行出力工况正常和给水的水质合格条件下,锅炉炉水中SiO2化验溶解含量小于2.94 mg/L,可保持蒸汽的SiO2含量小于 22 μg/L。

3.2 锅炉排污量和频次分析

为了减少锅炉炉水中的铁、铜溶解性恶性杂质的化验浓度含量和防止锅炉炉水冷壁出现大比例结垢,确保机组运行稳定安全,必须确保一定量的连续排污量,并保持每周不少于一次的定期底部排污。

3.3 锅炉炉水运行控制指标分析

除了锅炉蒸汽和炉水的分离设施外,锅炉炉水中恶性杂质的化验浓度含量直接影响锅炉产生蒸汽和水的分离效果[4]。为了防止加药剂量过大或排污水量过小时,锅炉炉水恶性杂质化验浓度过高而导致蒸汽品质逐步恶化的现象,应该控制锅炉炉水SiO2检测含量小于2.94 mg/L。为了避免汽轮机关键部位叶片等积结磷酸盐垢给机组的安全稳定运行带来危害,应该最大程度地降低锅炉炉水中磷酸盐的化验浓度。机组正常时,锅炉炉水磷酸根控制在1.0 mg/L~6.0 mg/L较适宜。要降低汽轮机叶片等关键部位金属氧化物的沉积量。要最大程度地降低给水系统腐蚀杂质量以减少锅炉炉水中的含铁量,从而减少蒸汽中溶解铁的氧化物量。

4 结论

4.1 最佳锅炉炉水和给水水质指标

当锅炉炉水采用磷酸盐处理时,建议锅炉炉水中的PO43-化验浓度最好维持在1 mg/L~6 mg/L,锅炉炉水氢离子化验浓度pH值的合理区间应控制在9.5~11。正常运行机组时,控制锅炉给水有较高的pH值,利于水和蒸汽系统的防腐效果,建议最好控制给水pH值区间在9.1~9.4。

4.2 锅炉运行工况

为了使蒸汽品质稳定,应保持控制锅炉的正常运行工况在以下范围。1)锅炉的汽包水位在-85 mm~+85 mm,汽包水位变化速率小于35 mm/min变化速率对蒸汽品质影响不大,蒸汽中的Na含量随着汽包水位的提高而略有增大,但Na含量仍合格,但是汽包运行的最佳水位范围应该是-50 mm~-20 mm。2)在额定运行负荷范围内,为保证机组稳定可靠运行,建议锅炉负荷变化速率小于6 t/min。