基于ANSYS的动臂塔机起重臂结构轻量化设计

贾明伟 张宇飞

摘要:为保证动臂塔机起重臂结构在安全工作条件下质量最轻,文章借助APDL语言在ANSYS中建立QTD160型塔机起重臂结构有限元模型,并进行静态仿真分析,得出起重臂结构应力应变情况及其富余量;以起重臂结构轻量化设计为目标,结构横截面尺寸为优化变量,典型工况载荷下结构应力应变为约束,建立了起重臂结构优化设计数学模型,并对其结构质量最小化进行迭代计算。迭代结果显示,起重臂结构质量减少538kg,减轻了7.1%,实现了起重臂结构的轻量化设计,并且优化后的臂架结构强度比优化前有明显提升。分析结果表明建立的起重臂结构优化数学模型具有可行性为现役动臂塔机结构轻量化设计提供了参考。

中图分类号:TH213.3 文献标志码 A

关键词 :起重臂 ;有限元分析;轻量化设计

0引言

动臂塔式起重机实现节能减排的核心问题是减轻塔机结构质量,起重臂是塔机的主要受力部件,其轻量化设计对于整机结构减重至关重要。动臂塔机起重臂的轻量化设计是在满足起重臂起重性能的同时减小臂架结构质量,从而降低生产成本[1]。轻量化设计有2种途径可以实现,即选取新型高强材料和对结构尺寸进行优化,前者不仅不能降低生产成本,反而增加工艺成本,因而多采用后者实现结构轻量化设计[2]。本文以广州某公司QTD160塔机轻量化设计为基础,以结构尺寸和质量为优化目标、结构强度为约束,建立优化数学模型,基于ANSYS 优化平台选择合理优化算法[3] ,对起重臂进行轻量化迭代计算,并对优化结果进行验证分析。

1.起重臂结构分析

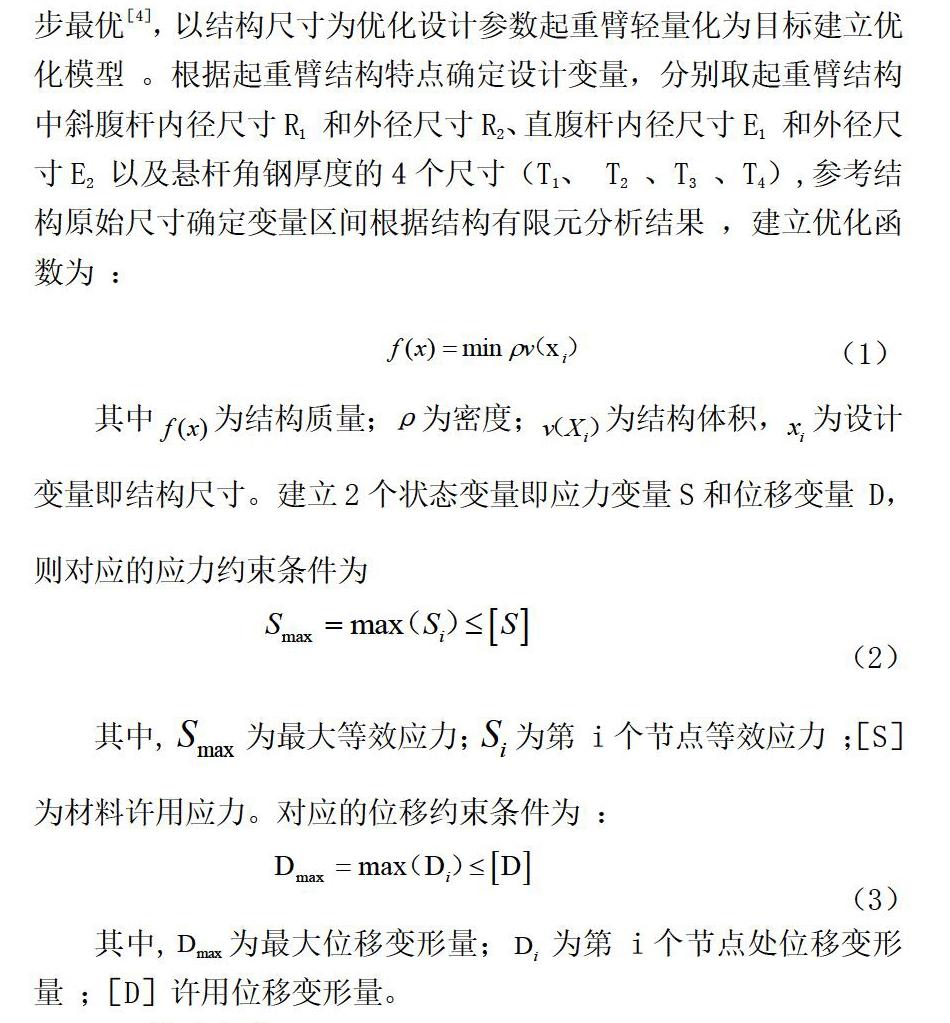

QTD160型塔机起重臂由6节标准节组成,其中第五节长度为5.17m,剩余长度均为10.35m,将结构连接点视为节点。选择梁单元beam188,自由网格划分,得到起重臂结构有限元模型。约束条件依据起重臂自身位移、旋转动作,即X、Y、Z三个方向的平移和和X、Y方向的旋转自由度,仅释放Z轴转动。在起重臂超静态实验中载荷取动臂塔机额定起重载荷的1.25倍,分别在幅度55m和幅度20m,计算得到的典型工况载荷与位移,可以得到2种工况下塔机结构静力学分析结果和吊臂危险点位置,静力学分析2种工况下应力云图,如图1所示。

由图1可以知道,起重臂最大应力值125.37MPa,小于材料许用应力值233.1MPa。该型起重臂结构可以进行轻量化设计,以减轻整机自重。

2结构优化模型建立与求解

2.1优化模型建立

起重臂结构优化是要实现优化模型中设定的多个参数指标同步最优[4],以结构尺寸为优化设计参数起重臂轻量化为目标建立优化模型 。根据起重臂结构特点确定设计变量,分别取起重臂结构中斜腹杆内径尺寸R1 和外径尺寸R2、直腹杆内径尺寸E1 和外径尺寸E2 以及悬杆角钢厚度的4个尺寸(T1、 T2 、T3 、T4),参考结构原始尺寸确定变量区间根据结构有限元分析结果 ,建立优化函数为 :

其中 为结构质量;ρ为密度; 为结构体积, 为设计变量即结构尺寸。建立2个状态变量即应力变量S和位移变量 D,则对应的应力约束条件为

其中, 为最大等效应力; 为第 i个节点等效应力 ;[S]为材料许用应力。对应的位移约束条件为 :

其中, 为最大位移变形量; 为第 i个节点处位移变形量 ;[D]许用位移变形量。

2.2模型求解

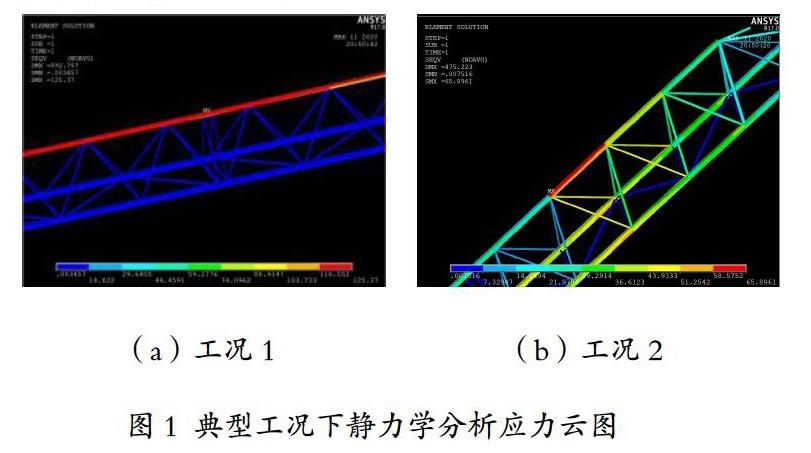

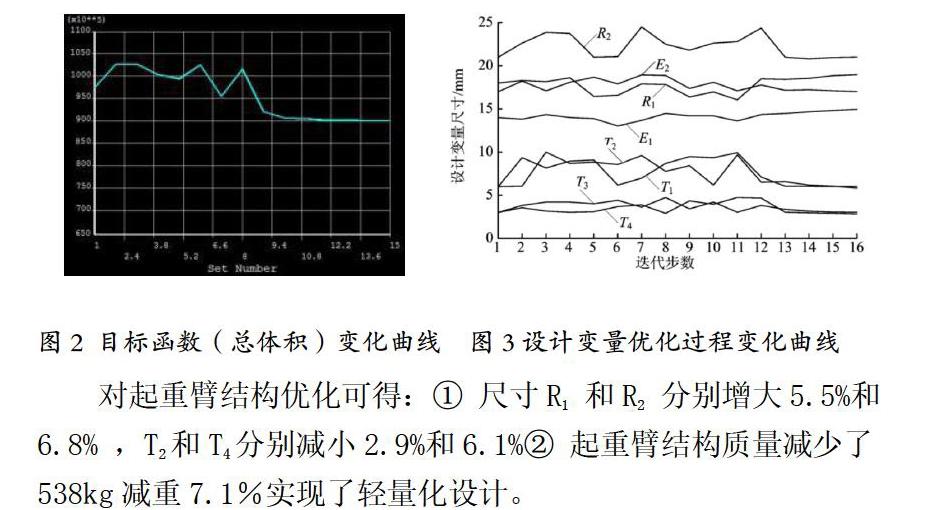

采用ANSYS中的Design Opt优化设计部分,选用一阶法对起重臂进行结构优化。在优化过程中,目标函数值的变化曲线如图2所示,在优化过程中设计变量的变化如图3 所示 。

对起重臂结构优化可得:① 尺寸R1 和R2 分别增大5.5%和6.8% ,T2和T4分别减小2.9%和6.1%② 起重臂结构质量减少了538kg减重7.1%实现了轻量化设计。

3.优化后模型验证

按照优化后的结构尺寸,修改原模型尺寸,施加载荷和约束,静力学分析应力,优化后最大应力值为150.8MPa,比优化前增加25.4MPa,远小于材料许用应力值233.1MPa。 QTD160动臂塔机起重臂结构优化后的尺寸是安全的,有效利用了材料的强度性能减轻了整机自重,实现了轻量化设计。

结论:

通过對QTD160动臂塔机起重臂进行结构优化分析,得到如下结论 :

(1)在ANSYS采用直接法建立起重臂结构有限元模型,通过静力学分析发现,起重臂结构在典型工况载荷下的强度富余量过大,可以进行轻量化设计,以减轻整机自重。

(2)以起重臂质量最轻设计为目标,建立结构优化数学模型 ,优化结果为起重臂结构质量减少 538kg,比原质量减轻7.1% ,实现了轻量化设计的目的。

(3)优化结果表明,本文结合有限元分析技术建立的起重臂结构优化数学模型具有可行性 ,为现役年代久远动臂塔式起重机结构轻量化设计提供了一种切实可行的参考方法。

参考文献

[1]谢然, 兰凤崇, 陈吉清,等. 满足可靠性要求的轻量化车身结构多目标优化方法[J]. 机械工程学报, 2011(04):117-124.

[2]王平, 郑松林, 吴光强. 基于协同优化和多目标遗传算法的车身结构多学科优化设计[J]. 机械工程学报, 2011(02):102-108.

[3]贾金鑫, 李全通, 高星伟,等. 叶片质量矩优化排序中遗传算法的应用[J]. 航空动力学报, 2011(01):204-209.

[4]崔少杰, 范顺成, 张顺心,等. 动臂塔式起重机整体结构优化设计的研究[J]. 制造业自动化, 2015, 000(005):84-86.

作者简介:贾明伟,(1983.06--);男,籍贯:吉林扶余人,学历:硕士,现有职称:中级工程师。