沿海高桩码头PHC桩裂缝成因及应对措施实例分析

林显才 湛江港(集团)股份有限公司

1.沿海高桩码头PHC桩的应用

我国2 0 世纪8 0 年代开始引进PHC桩,PHC桩属于先张法预应力管桩,桩具有强度高、抗裂能力强、节省混凝土、耐久性高等优点,近年来PHC管桩行业得到迅猛发展,主要应用于房地产、公路、铁路、港口码头、机场建设等。其中在沿海码头工程中使用的案例非常多,先后在宝钢马迹山矿石码头工程、上海洋山深水港码头工程、广州南沙港区水工码头工程、东海大桥桩基工程、深圳太子湾游轮母港工程、湛江东海岛港区杂货码头等诸多港口工程中得到了应用。

然而沿海高桩码头工程PHC桩在建设过程中,也存在一些质量问题,如产生裂缝及桩破损;沉桩困难,达不到设计标高;偏心过大;达设计标高后承载力不足等,常考虑一定数量备桩,但替代性备桩成本过高,这里不作分析。对于沉桩困难及承载力不足问题可从沉桩设计要求方面进行改善,偏心过大可在后续桩帽施工中进行一定的弥补,而裂缝的成因则比较复杂,若沿海高桩码头PHC桩施工期出现裂缝,需多方面分析并采取相应措施才可能避免或减少裂缝的产生。

2.高桩码头PHC桩裂缝检测与评估

依据《建筑基桩检测技术规范》(JGJ 106-2014),结合高桩码头的具体特点,高桩码头PHC桩桩基主要采用低应变反射波法、高应变测试法进行裂缝检测。但低应变、高应变的检测具有一定局限性,如对纵向裂缝,不穿透的横向裂缝无法检测,所以在实际工程中其他检测手段也越来越多得以应用。在制造阶段、管桩沉桩前,对水上可见裂缝则直接采用目测法结合仪器设备检测,管桩沉桩后对水下部分裂缝的检测则多采用潜水探摸结合摄像开展,抽水观察法也可作为辅助检测手段。同时由于PHC 管桩特有的内腔,使孔内摄像技术也逐渐被应用到管桩裂缝检测中。

依据《水运工程水工建筑物检测与评估技术规范》(JTS 304-2019)规定,裂缝宽度在0-3mm之间,外观劣化度分级标准属于B、C级,混凝土结构耐久性为C级;裂缝宽度大于3mm,外观劣化度分级标准为D级,混凝土结构耐久性为D级,应立即进行修复、补强。

3.PHC桩裂缝产生原因及应对措施实例分析

3.1 工程概况

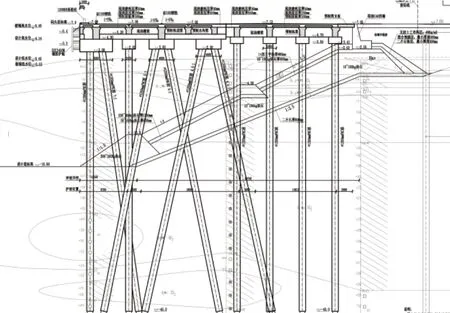

某南方沿海高桩码头工程总长度369m,宽度47.32m,码头分为6个结构段,标准段前、后桩台桩基采用Φ1200mmPHC管桩,排架间距均为9m,前桩台每个排架下布置7根桩,后桩台为4根直桩。Φ1200mmPHC管桩型号为B型,壁厚150mm,横截面积494801mmW,桩长47~51米。码头断面如图1所示。

图1 码头断面图

3.2 管桩裂缝检测

该工程PHC管桩沉桩从2019年7月开始,沉桩施工期间采用低应变和高应变方式对已沉桩进行检测,桩基完整性及承载力满足设计要求,未发现桩基有异常情况。但在截除桩头后,陆续发现部分桩的桩内水位随潮汐涨落而涨落,为此采取对桩内抽水等措施检查,均未能发现桩基有异常情况,质监站和第三方检测单位采用水下摄像仪对管桩内进行了拍摄检查,也未发现有异常情况。

至2019年11月,该工程共完成250根桩的沉桩,期间尽管沉桩过程中已采取了一些措施来控制沉桩施工,但后续沉桩截桩后仍发现有部分桩出现水位变化的情况。为此决定进行潜水探摸结合摄像检测,探摸对象为前期发现存在水位变化的63根桩及随机选取无水位变化桩12根(共75根),探摸发现桩内水位变化的桩均存在裂缝缺陷,其中裂缝宽0-3mm的25根,裂缝宽大于3mm的38根,无水位变化桩12根则未发现裂损。

3.3 管桩裂缝原因分析

3.3.1 裂缝成因概述

大直径PHC管桩在码头工程施工中,管桩裂缝是一个比较常见的质量问题,而且随着管桩直径的增大,生产、运输、沉桩等实施过程的难度也相应增加,PHC管桩出现裂缝的概率也相应增大。结合以往的经验,经分析研究,本工程部分PHC管桩出现裂缝的原因可能发生在设计、生产阶段、吊运过程、沉桩施工过程。

3.3.2 设计原因

本工程沉桩以贯入度控制为主和桩端标高作为校核的双重控制标准,桩端标高已达设计标高的情况下,最后10击平均贯入度≤5mm,才可以收锤,部分沉桩收锤时总锤击数超过2000锤。桩基到达贯入击数较大的老黏土和中粗砂层后,桩尖各种阻力变大,管桩所受拉、压应力较大,超过了设计允许的应力,可能导致管壁出现开裂。

3.3.3 生产阶段

PHC管桩采用先张预应力离心成型工艺,管节长度最长达到了51m,其生产对工艺要求较高。工厂生产工艺流程为:钢筋切断、墩头→钢筋笼编织→混凝土搅拌→布料→合模→预应力张拉→离心成型→常压蒸汽养护→拆模及标识→常压蒸汽养护(或自然养护)→管节拼接。

从PHC管桩整个生产工艺流程分析看,材料的选择是否恰当是影响管桩质量的一个方面,同时由于存在约束、干缩和温差等产生的拉应力的作用,也可能出现质量缺陷,导致管桩承受抗拉应力降低的原因,造成开裂,主要反映在以下几个方面:

(1)从管桩材料选择角度看,管桩搅拌用的材料中的水泥、骨料、外加剂等的选择不符合规范要求可能导致裂缝的产生,管桩钢筋布置设计不合理也可能导致裂缝的产生。

(2)从离心成型机理可以看出,离心成型后的管桩管壁断面是一种分层结构,由混凝土层、砂浆层和净浆层组成,因净浆层的水灰比较大,干缩性大,又处于内表面,很容易产生干缩裂缝,随着管桩直径和壁厚的增加,而净浆层厚度随之增加,干缩裂缝的深度也会加大,净浆层存在的这种干缩裂缝在后期吊桩或沉桩过程中,可能会影响到管壁混凝土。

(3)本工程单根桩管节长度为51米,这对模板和离心旋转生产线的要求甚高,如工艺水平不高,容易在管节离心成型过程中受到抖动,导致离心成型后的管节有微小裂缝产生。

(4)离心成型后,在吊运至养护槽的过程中,可能因受力不均匀或不可避免的微小碰撞等问题导致尚未凝固的混凝土产生轻微变形,从而产生不可恢复的细微裂缝。随着桩基管径的增大,这种现象会出现几何级增长。

(5)温控措施不满足温控标准的要求,入模温度过高,内表温差过大,水化热导致内部最高温度过高、降温速率过快等都可能产生裂缝。

3.3.4 吊运过程

PHC管桩生产制作完成后,本工程水平运输工艺通过2台龙门吊协同作业多点起吊方式,将管桩出运至坞式布置型式的出运码头进行装船,最后运桩驳船将管桩运至300公里外的码头施工现场,装船叠放存在支垫不合理的可能,同时运输过程中,可能受到风浪等作用导致驳船晃动后,从而不可避免出现管桩受力不均匀或轻微挠动等问题,可能导致管桩产生细微裂缝。

另外,在管桩施打前的吊桩过程中,各受力点受力不均匀,单个吊点受力过大,或吊运起落过快,且预制管桩长度越长,震动越明显、变形越大,导致管桩产生细微裂缝。

3.3.5 沉桩施工过程

根据PHC管桩沉桩流程:船抛锚→移船吊桩→移船定位→下桩 →沉桩锤击→桩位复测。分析沉桩施工中可能产生裂缝的原因如下:

(1)沉桩的裂缝产生机理

本工程采用锤击法沉桩,其原理是利用桩锤自由下落时的冲击力锤击桩头,其所产生的能量克服土体对桩的侧阻力和端阻力,导致桩土之间原有的静力平衡体系失效,桩体随之下沉。

在沉桩过程中桩身混凝土会产生压应力,也会产生一些环向拉力,正是这些环向的拉力使得PHC管桩出现裂缝。如果从桩身上取出一个正方形,当锤击时正方体的上方受到向下的压力,正方体的下方产生向上的反力,锤击贯入度越小,反力越大。当正方形受到上下的夹击力时,立方体就会向前后左右4个方向膨胀。立方体的里面一侧由于壳的原理无法向里突出;立方体的左右两侧受到相邻立方体的约束,也无法变形;立方体只有向没有约束的外侧膨胀,向外侧膨胀意味着周长增加,也就是桩的表面出现拉力应力,混凝土是脆性材料,当混凝土的抗拉强度小于拉力应力时,只能以裂缝的形式满足它的膨胀,于是出现了初步的表面膨胀,随着锤击的继续,裂缝向里发展,直至贯通,同时裂缝向上下发展。

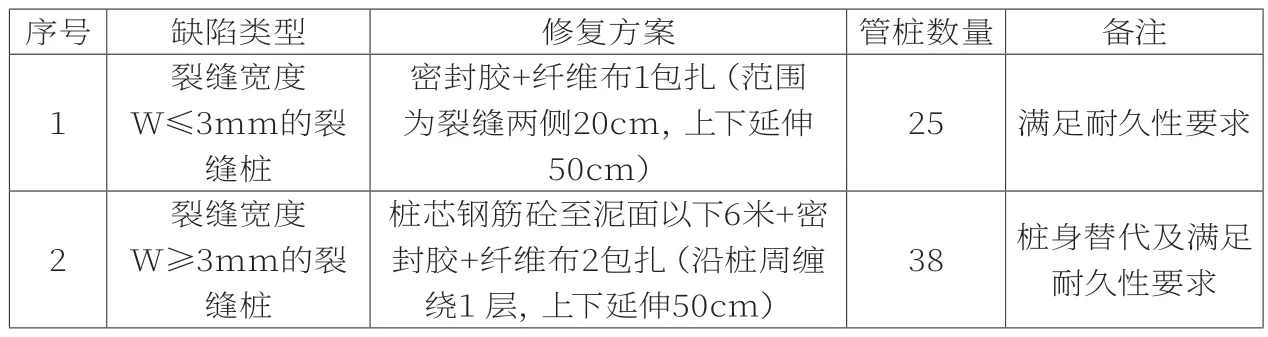

表1 缺陷管桩修复方案表(共63根)

(2)沉桩过程中的管桩裂缝原因

从锤击沉桩裂缝产生机理可见,桩身裂缝的产生主要是锤击过程中桩身应力过大引起的。结合本工程的地质条件可知,地基土上覆土层自上而下主要为:第四系全新统海陆交互相层的淤泥及砂混淤泥,第四系中更新统~下更新统土层的中粗砂、淤泥质黏土、黏土,往下主要为第四系下更新统地层的黏土、中粗砂、粉细砂等。土层总体上呈“上软下硬”的地质形态。

从沉桩施工纪录看,本工程桩基施工有些桩尽管锤击数不多,但桩基到达贯入击数较大的老黏土和中粗砂层后,桩尖阻力变大,管桩在强大的锤击压力作用下,桩尖反射应力波非常大,桩身法向拉应力可能超过了桩身砼抗拉强度,且在泥面以上,管桩缺少了土体的包覆作用,故可能导致管壁出现竖向开裂。

另外管桩施打过程中,若由于桩船本身性能、风浪影响或其他原因,导致桩锤、替打、和桩不在同一轴线上,锤击力偏心、桩基受力不均匀现象,可能导致管桩裂缝产生。

3.4 采取的应对措施

3.4.1 预防措施

根据以上的裂缝成因分析研究,为减少管桩施工出现裂缝的问题,对剩余部分沉桩,从设计、生产、吊运、沉桩施工等方面着手,采取预防性应对措施:

(1)桩端标高已达设计标高的情况下,最后10击平均贯入度由≤5mm调整为≤8mm即可以收锤,锤击数超过1500击后,最后10击平均贯入度≤10mm即可以收锤;

(2)调整设计桩尖长度,原桩尖长度1米,调整后桩尖长度2米;

(3)对管桩生产过程加强监造力度,包括原材料抽检、砼强度检验、第三方管桩抗弯性能试验检测等;

(4)与管桩生产厂家进行积极沟通,对后期生产的管桩进行了箍筋加密,箍筋间距由80mm加密至60mm;

(5)管桩运输过程中使用的垫木全部采用全新的垫木,管桩堆放层数控制在2层以内;

(6)管桩入场后首先要进行质量检验,管桩进场后采用在管桩表面喷水的方法对管桩是否存在裂缝隐患进行检查;

(7)要对管桩的出厂合格证书和一系列的检测报告进行检查,还要对管桩的具体尺寸进行检测,如果不符合要求不允许施工;

(8)打桩船进行更换,采用船舶、船员等各方面综合性能更好的打桩船进行沉桩施工;

(9)雇有经验的打桩船长驻船进行指导,对替打材料和桩垫材料进行优化组合,替打材料采用钢丝绳和木板组合,桩垫材料采用麻绳和纸垫组合。

3.4.2 修复措施

对于已出现裂纹的桩,修复方案根据纵横向裂缝的宽度、长度和所处位置不同,以及桩身局部破损、漏筋情况不同,并结合桩基受力状况,分类进行处理,以满足桩基安全性和耐久性要求。为安全起见,对裂缝较大桩基(W>3mm)考虑替代方案(详见表1)。

4.结论

本文简述了我国沿海高桩码头PHC桩应用及裂缝检测与评估现状,分析研究了PHC桩裂缝成因,并提出了应对措施。主要结合实际的工程案例来进行分析,在分析研究的基础上提出预防应对措施,并对于已出现裂纹的桩提出修复方案,较好地解决了案例中的工程建设任务,具有借鉴意义。

当然,本文在按实例的工程条件进行分析的结论存在一定的局限性,工程研究人员可扩大调查研究及进行统计分析,加强对沿海高桩码头PHC桩裂损的研究总结,从而促进我国高桩码头施工技术的不断进步。