乘用车底盘平台化方案研究与应用

姜永胜,赵康波,张士金

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

乘用车产品主要可分为轿车,SUV,MPV,跨界 SUV等,随着科技进步和市场的变化,一个型号的汽车产品生命周期越来越短,如果每个产品都要重新开发一套汽车底盘,主机厂的开发费用和开发周期将不堪重负;底盘系统的开发如不提前规划衍生车型的可行性,提前对各零部件系统方案设计预留,会导致后期在另一个车型设计过程中需要对上一个车型的零部件设计变更,造成不必要的费用投入;在上世纪80年代,就产生了“汽车平台”的生产概念,通过平台战略的实施,整合产品系列,大大降低成本,提高产品的竞争力,加快了新产品推出的速度。

现在又出现了“模块化”的概念,它比“汽车平台”的概念更进了一步,或者说是一种新型的“汽车平台”。这种“模块化”的设计思想有着很大的灵活性,一个平台可以生产出适应全球不同市场的产品;在制造方面,同一平台的产品大量采用通用化的零部件和总成,实现规模效应,大大降低了制造成本和采购成本;在研发方面,一个平台上实现了技术突破[1],这个平台上搭载的所有产品都实现了技术突破,即相关的,CAE分析,工装模具,相关试验,公告认证等费用不需要重复投入,大大降低了开发费用。

作者在消化吸收国外优秀底盘平台开发经验之后,设计开发了适用于本公司的底盘平台,下面将底盘平台的设计方法、过程、核心要素进行分享。

1 平台下产品的总体规划

规划该平台可涵盖的车型,初步设定各车型的市场定位、标杆竞品、关键尺寸,这些车型参数纳入底盘平台开发的系统性思考内容,设计结果要求可兼容小型SUV、紧凑型SUV、中型SUV、小型轿车、紧凑型轿车、家用MPV等,车型规划见表1。

表1 平台车型规划

尺寸、配置、动力设定过程要分析参考市场高度认可的畅销车型,避免小众未上市就已淘汰的情况,其次是清晰盘点本公司的现有资源的优劣势并合理选型,有效整合公司优势资源,如已有动力总成的功率、扭矩、油耗、排放性能、重量和尺寸水平、前后悬架模块、空调主机总成、座椅骨架总成等,使所整合的平台尽可能沿用了本公司已有的核心零部件,减少开发费用的同时也要保证重量、性能、成本等先进性指标,淘汰公司有较多市场问题的劣质系统,确保投入市场后能有较强的竞争力。

规划车型时还应初步估算整车空、满载质量、质心位置等参数,以便各系统工程师对所负责系统零部件校核计算,比如悬架承载能力的计算,最大需求制动力计算,转向拉杆牵引力的计算等。

2 前悬统方案选择和整车关键尺寸设定

驾驶员与前轮中心之间区域集中了一个车型的大部分核心技术,包含前悬架系统,转向系统,制动系统,驾驶员人机参数等;下面简单介绍前悬系统发动机舱分析过程。

2.1 前悬宽度方向尺寸设定

首先要根据公司已有动力总成,整车的尺寸、整备质量,产品定位,对公司已有发动机变速箱产品系统性分析。

根据表1中的不同车型的轮胎型号,表2中的动力总成尺寸,设定图1所示几个关键尺寸:

表2 核心动力总成尺寸排查

图1 平台车型宽度方向尺寸设定

A+B:动力总成横向宽度,根据表2排查,动力总成最大宽度为883mm。

C:发动机舱车体纵梁内部宽度,在容纳动力总成同时,确保动力总成两边15-20mm运动间隙,兼顾悬置设计空间,C尺寸设定为920mm。

D:轮胎跳动空间,根据车型规划中不同车型的轮胎型号设定,主要考虑轮胎宽度,轮胎转向所需运动空间。

E:整车宽度,综上内部尺寸排查,轮眉外侧与轮胎外表面预留15-20mm包覆间隙,可确定平台车型整车宽度范围在1840~1900mm之间。

2.2 前悬长度方向关键尺寸设定

动力总成搭载与前悬架形式具有强相关性,前悬架的形式最为重要,排气,悬置,排气,离合都要基于前悬架来设计。

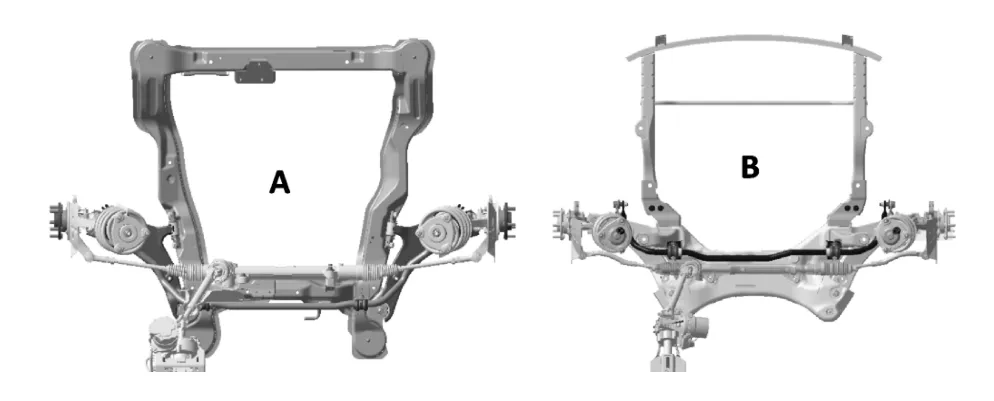

前悬架方案选择:定位为10-15万的A,A+级紧凑型车,排量为1.2TGDI~2.0TGDI,变速箱为MT,CVT,DCT,前麦弗逊式悬架,后多连杆和扭梁并存;新平台关系到未来10年的车型推出计划,必须在成本、重量、结构、动力总成搭载方便性、操稳性、NVH性能、排气走向顺畅性、国六GPF匹配可行性等因素综合考虑;已有图2所示AB两款前悬架总成,通过布置和成本要素的评审,决定采用重量较轻,成本较低,搭载动力总成灵活性更高的B款前悬架。另外如已有的悬架系统在性能或结构上有缺陷,则必须进行优化或另行设计以确保产品的先进性。

图2 前悬架分析与方案选择

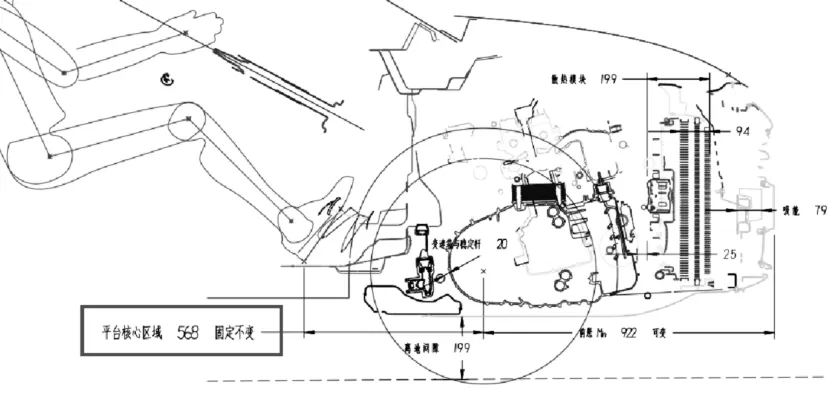

发动机舱X向尺寸设计:根据前悬架的结构和位置设计发动机舱,发动机舱的设计主要考虑以下因素,所有动力总成尺寸在X方向兼容,所有动力总成的驱动轴夹角5°以内,发动机进气中冷要求水冷、风冷两种形式可兼容,尽可能地缩短前悬尺寸,减小前端散热器总尺寸,防撞梁吸能系统尺寸,离地间隙合理设定,排气系统的热害规避等。前悬尺寸一般为 850~1000mm,在条件允许的情况下较小的前悬尺寸有利于减少整车总长,短前悬的外观造型也趋于好看,图 3所示,此次SUV车型设计的前悬长为920mm,整备状态离地为200mm,轿车离地按150~160mm设计。平台的核心区域如图所示为驾驶员重点与轮心区域,此区域内尺寸不变,所有车型通用;在确保2.0TGDI发动机可容纳的前提下前悬尺寸最小920mm,如造型需要可适当增加。

图3 发动机舱和前悬系统设计

3 后悬架系统的选择与设计

后悬架相对于前悬架没有转向系统和动力及附件系统,设计相对要容易得多,主要考虑因素是成本、重量和性能;另一个考虑因素是悬架系统Z向占用空间,即轮心距离后地板上表面所占用的Z向空间占用越小,后地板上表面离地越低就可获得更高的行李箱空间;三排座车型7座SUV和7座MPV车型的第三排乘坐空间更好。

多连杆后悬架舒适性和操纵稳定性能都较好,一般作为产品的卖点,扭力梁半独立悬架性能稍差但成本较低,一般用于经济型车型,在一定程度上可拉开价格和配置差距,扭梁方案与多连杆方案实现无差别地共用车体结构可减少车体开发费用,增加生产和销售的灵活性。

图4所示,初步选定三款后悬架可采用,其中A款悬架Z向占用空间偏大 30mm,且在前期市场问题反馈中存在磨胎,甩尾等现象,评审决定采用成本稍高但性能较好的B款多连杆独立后悬架;又因扭力梁相对于多连杆悬架单台可降成本550元和15kg重量,经过合理的硬点布置和KC分析,最终实现了B C两款后悬架无差别安装共用车体。

图4 后悬架方案选择与共用车体通用化设计

4 底盘平台扩展性

既然是平台化方案开发,上述方案必定不局限于满足某一款车型,因此平台开发的另一项核心内容就是该底盘平台的可扩展性,使平台下风格完全不同的车型,能共用绝大部分的底盘零件。

4.1 底盘宽度方向扩展

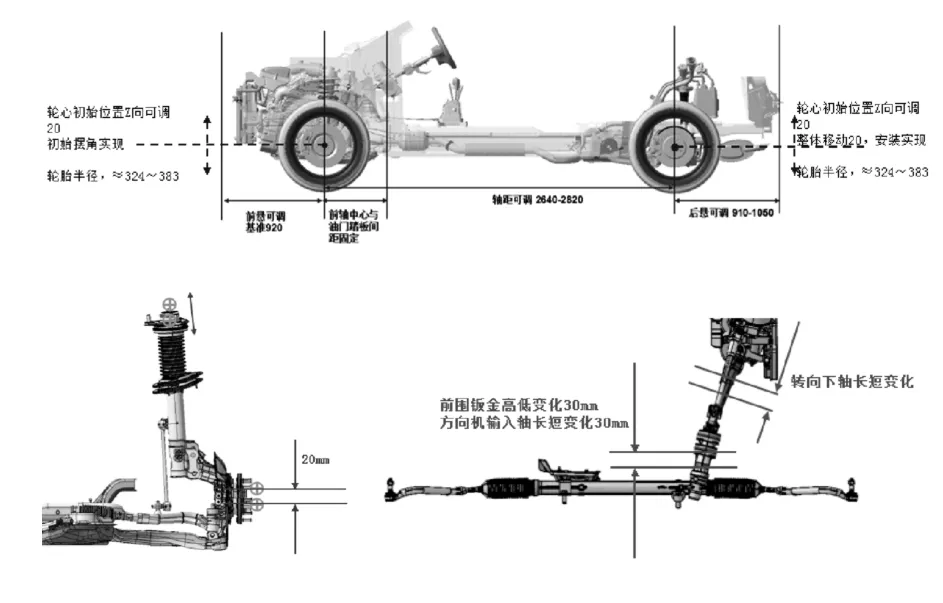

平台车型1840~1900宽度可变,紧凑型轿车,整车宽度为1800mm左右,轮胎宽度和直径较小;7座中型SUV,整车宽度为1900mm左右,轮胎宽度和直径较大,要求所构建的底盘系统宽度可调;宽度可调的含义并不是所有的零件一成不变,而是保证开发费用较高,难度较大的零件不变,如副车架和方向机保持不变;而对开发费用较少的零部件在一定尺寸范围内变动,如减震器缸筒长度变化和方向机转向拉杆长度变化的费用就可以忽略不计,图5所示为底盘宽度方向扩展措施。

4.1.1 前麦弗逊悬架轮距可调

可通过减震器总成连接轮边总成整体外移所需尺寸,15-20mm。副车架,减震器本体,轮边总成保持不变,通过加宽摆臂、转向拉杆、稳定杆等较小的改动来实现轮距可调。

4.1.2 轮辋偏距可调

不同车型轮胎型号差异较大,轮胎宽度可从 205到245mm,外直径在650mm到766mm之间,轮辋规格可在17寸到20寸之间,结合一定的轮辋偏距设计来协调轮胎与减震器等零件的静态空间和转向机跳动的动态空间,偏距设定范围在35-48mm之间,可调范围为13mm。

4.1.3 后悬架多连杆轮距可调

后悬架相对复杂,杆系变化会导致悬架KC性能变化,因此扩展方式为保持副车架和杆系不变,修改后转向节和轮毂轴承来实现宽度方向扩展。

图5 底盘宽度扩展示意与措施

4.2 底盘高度方向扩展

SUV 车型高度在 1680~1750mm 之间,轿车在 1450~1500mm之间,整车高度变化除了乘员坐姿和头部空间变化的贡献外,底盘也应提供相应的贡献,其中悬架系统可贡献量为20mm左右,轮胎直径贡献量为20mm左右,两项合计可产生40mm的变动范围,图6所示为底盘高度方向扩展措施。

图6 底盘高度扩展示意与措施

(1)前麦弗逊悬架的底盘高度可通过减震器缸筒长度变化并协同轮胎直径变化来调整底盘高度,也可上下移麦弗逊悬架减震器上安装点。

(2)转向系统,由于底盘高度和驾驶员坐姿变化,可通过修改中间连接轴和方向机输入轴来协调高度变化,保留驾驶室内的 EPS管柱总成和室外的方向机总成核心零部件不变。

(3)后悬架由于多连杆KC特性较为复杂,可通过悬架系统整体上下移动,并结合连杆系统摆动初始位置来实现高度方向扩展。

4.3 其它平台件通用化扩展方案

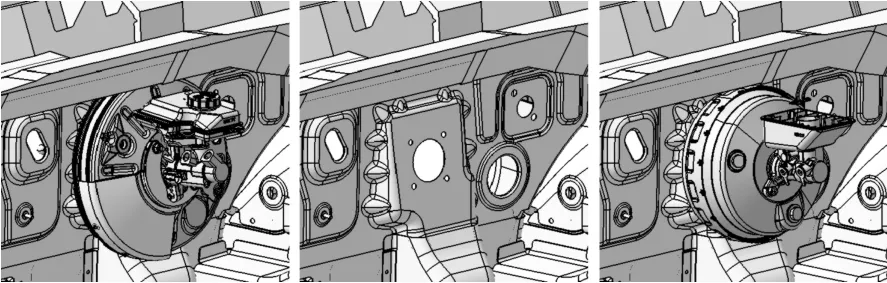

除了前面所述悬架和转向系统的可扩展的通用化设计外,其它系统如制动系统、驱动系统、散热系统、悬置系统、进排气系统也要一揽子考虑通用化设计,要考虑不同动力总成和不同整备质量车型之间的性能扩展,要避免小型车性能过剩,大型车性能不足的问题发生,如真空助力器和制动盘钳规格等,下面举例制动系统平台化设计的方案。

图7所示,8+9寸和11寸两款助力器(或其他规格)性能和成本不同,直径和厚度尺寸上也不相同,在设计前围钣金时要兼顾两款助力器的尺寸特点,对前围钣金在厚度方向和直径方向一次性通用化设计,另外发动机舱内的空滤、12V电池系统的设计也要兼收并蓄统筹设计,避免重复开发。

图7 不同规格真空助力器通用化车体设计

图8 制动盘、钳、踏板通用化设计

图8所示为制动盘摩擦面直径和制动钳缸径(或单缸,双缸)可扩展的通用化设计案例,通过轮毂轴承安装分度圆和转向节安装点尺寸不变来保证不同车型的前转向节不变;制动踏板圈出区域即为上旋转点,零件和模具设计上保证孔位可变,预留其它规格的制动主缸更改杠杆比的可行性。

5 结束语

本文主要讲述了底盘布置模块对底盘系统平台化,通用化的系统性方案举措,这些举措要具有切实可行性,不能天马行空,纸上谈兵,方案的落实需要下属各子系统的协同设计和计算结果作为有力支撑,如:(1)悬架系统的KC分析,承载强度分析;(2)转向系统牵引力计算,扭矩波动计算,EPS电机计算选型;(3)制动系统的性能匹配计算和零部件规格设定;(4)车体结构设计;在方案之间有冲突时则需要组织会议协调平衡。除底盘系统的平台化设计外,电气架构、各类电器开关,座椅平台,天窗平台等也要进行类似的零部件整合,集中公司优势资源,减少产品种类。

平台开发是一个是庞大的工程,当然也是非常有意义的事情,平台开发一旦完成,公司在后期衍生车型开发上就会事半功倍,大大节约零部件模具开发费用、试验费用、公告认证费用等,推出新车型的周期可大大缩短。