机床主轴动刚度试验分析

韩玉稳, 杨 军, 王 林, 董应明

(云南省机电一体化应用技术重点实验室 云南省先进制造技术研究中心, 云南 昆明 650031)

0 引言

机床工作时,主轴受到静态力和动态力的作用,动态力是一个变化的力,包括变化的切削力、主轴部件不平衡产生的交变力等。 在力的作用下,主轴产生振动,主轴振动会影响加工精度和工件的表面质量,刀具和主轴部件的寿命。通过动刚度试验,掌握主轴的抗振性是否满足设计和使用需要,确保机床的加工精度和可靠性。

1 主轴动刚度的定义和影响

主轴动刚度是指主轴在动载荷下抵抗变形的能力,即引起单位振幅所需要的动态力。主轴部件的设计不只要求具有一定的静刚度,而且要求具有足够的抑制各种干扰力引起振动的能力。

主轴动刚度对加工精度和机床性能的影响: ①工件的尺寸误差和形状误差;②加工效率;③机床的寿命。

主轴动刚度试验在实践中有正弦绝对激振和脉冲激振两种方法,本文的试验采用脉冲激振方法,对某型号的卧式坐标镗床进行主轴动刚度试验,该机床属于精加工机床,主电机功率为22kW,X、Y、Z 方向的最大切削抗力均为1500N,主轴采用油冷机冷却。

2 主轴动刚度试验

2.1 试验内容及目的

通过对机床主轴系统在X 向、Y 向、Z 向分别进行脉冲激振,得到机床主轴系统在不同方向的传递函数,又通过对传递函数的分析, 得到机床主轴部件的最大动刚度和薄弱环节,分析主轴部件的动刚度是否匹配。

2.2 试验参考依据

《金属切削机床试验规范和技术规范选编》。

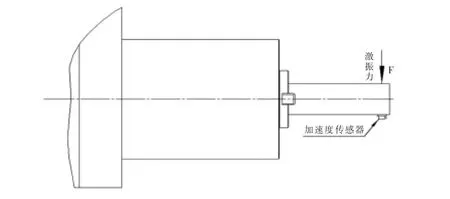

测量装置示意图如图1 所示,仪器配置原理图如图2所示。

图1 脉冲激振试验示意图

图2 脉冲激振试验仪器配置图

2.3 试验条件和方法

2.3.1 试验条件

试验条件如下:

(1)试验的机床为按相关国家、行业等标准检验合格的产品;

(2)试验时,机床各运动部件不做任何进给或旋转运动,机床通电,机床主电机冷却风扇停止运转;

(3)试验时机床主轴不旋转,在主轴上安装Φ80 刀柄,刀柄端部不施加轴向力;

(4)激振点和拾振点都在Φ80 刀柄外圆上,拾振点的加速度传感器尽量安装在靠近安装刀刃的位置;

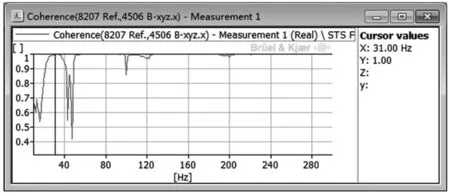

(5)为消除噪声干扰,采用5 次平均法消除随机噪声干扰;

(6)脉冲激振时,激振点和拾振点都尽量靠近,且激振方向和拾振方向相同;

(7)试验前,对整套仪器设备进行校准。

2.3.2 仪器的参数设定、锤头选取和锤击力大小的确定

(1) 本试验采用BK 公司的8207 力锤进行激振,4506B 三向加速度传感器测量响应,3660C LAN-XI 数据采集前端及labshop 软件分析、计算;

(2)分析带宽设为1.6KHz,谱线数为1600,频率分辨率为1Hz。 采用线性平均方式,5 次平均计算;

(3)试验前仪器联机完成后,可用不同材质的锤头分别敲击被测对象,观察不同锤头激起的频率宽度,首先观察力谱的衰减情况,并观察响应、频响函数和相干函数,确定选择的锤头硬度及敲击力能够激励起分析带宽的有效频带;

(4)本试验选取的锤头为硬塑料材质。

2.3.3 测试数据分析

(1)频响函数(FRF)。FRF,它是结构的输出响应和输入激励力之比。 将测量的时域数据通过快速傅立叶变换(FFT)从时域变换到频域,经过变换,频响函数最终呈现为复数形式,包括实部与虚部,或者是幅值与相位。

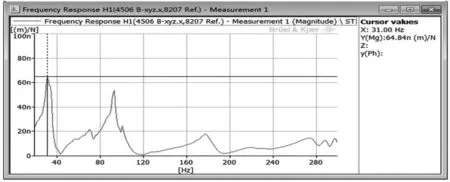

(2)动柔度。动柔度为结构测点的响应位移和输入点激振力的傅里叶变换比值,其与动刚度为倒数关系。

2.3.4 测试数据计算。

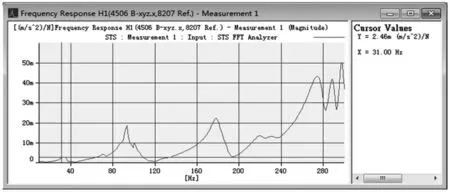

动刚度可以通FRF 直接计算求出,或者通过动柔度求倒数得出。 本文仅以X 向测量数据为例说明。

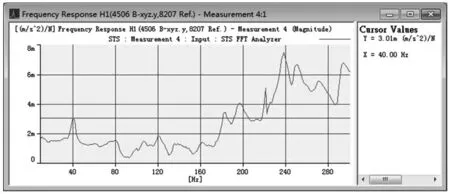

图3 X 轴FRF

图4 X 轴动柔度曲线

图5 X 轴相干函数

表1 主轴X向的动刚度

2.4 试验结果

Y 向和Z 向FRF 见图6~图7,对采集到的数据处理,主轴各向的动刚度见表2。

图6 主轴Y 向激振的频响函数

图7 主轴Z 向激振的频响函数

表2 主轴各向的动刚度

2.5 结果分析

从表2 可知,主轴在X 方向频率为31.0Hz,对应的动刚度为15.4 N/μm;在Y 方向频率为40.0Hz,对应的动刚度为21.0 N/μm; 在Z 方向频率为40.0Hz 对应的动刚度为19.0 N/μm。

主轴的一阶频率和动刚度值较低, 主轴的抗振性能较差。

3 结束语

本试验介绍了某机床主轴动刚度的试验方法,普通机床也可用同样的试验方法。通过机床主轴的动刚度试验,了解掌握主轴的动态特性,优化改进设计机床主轴,提供机床的动态性能。