旋耕机机架结构优化设计

李再参, 叶 愈, 蒲宏毅, 黄建国

(云南省机械研究设计院,云南省机电一体化应用重点实验室,云南省先进制造技术研究中心, 云南 昆明 650031)

0 引言

以轻量化为目标的现代结构优化技术应用于农机设计可降低农机制造和生产成本。目前我国农机的设计,主要采用经验设计方法和传统的结构优化设计方法, 其过程大致是假设-分析-校核-重新设计。 重新设计的目的也是要选择一个合理的方案,但它只属分析的范畴,且只能凭设计者的经验作很少几次重复以通过“校核” 为满足。 现代结构优化指的是结构综合, 其过程大致可归纳为:假定-分析-搜索-最优设计四个阶段。 其中的搜索过程是修改并优化的过程。 它首先判断设计方案是否达到最优(包括满足各种给定的条件),如若不是,则按某种规则进行修改,以求逐步达到预定的最优指标[1]。 本文采用基于有限元静强度结构优化设计方法, 对旋耕机的主要组成零部件机架进行优化设计,在满足旋耕机强度、刚度的条件下,降低了材料的重量。

1 优化设计的数学原理

1.1 目标函数

对结构优化设计而言, 设计目标是优化设计的最终目的,目标函数也就是设计目的的具体体现。 结构重量是农业机械结构优化设计的重要指标, 农业机械结构通常以用钢量最少为优化目标[2]。 中小型卧式旋耕机考虑到主要零件如旋耕刀、传动箱均为系列化或标准化零件,选取卧式旋耕机机架作为优化对象。建立目标函数。一般的表达式为

F(x)=F(x1,x2,…,xn)

优化设计的过程就是通过优选设计变量使目标函数达到最优值,最优值的数学表征为最小值minF(x)或最大值maxF(x)。 一般,把优化问题归结为求目标函数值的最小值居多。

1.2 设计变量的确定

一般旋耕机的机架采用型材方管或圆管组装焊接而成。在机架上布置有与牵引拖拉机连接的悬挂支架。考虑到悬挂系统连接的统一性要求, 悬挂支架与机架连接不在进行变化, 也即对形成机架的方管的外部尺寸不进行变化,仅对内部尺寸即对方管壁厚进行优化,从而改变方管截面积,获得最轻量化的优化结果,所以变量选取方管壁厚。

1.3 约束条件分析

旋耕机结构优化设计必须满足以下约束条件:

(1)强度约束条件。为避免机架在工作中发生破坏失效,应对机架的强度提出约束要求。此约束条件下,是通过有限元计算机架在极限载荷条件下,计算出的最大应力必须小于材料的最大许用应力,通常设定安全系数为2。

(2)刚度约束条件。 旋耕机在工作过程中,机架承受由旋耕刀组通过轴承传递来的载荷。 由于机架主体的刚性不足产生的变形可能导致刀轴两端轴承和减速箱轴承和齿轮受损。所以,旋耕机的机架刚性必须具备一定的刚度要求,在连续重载作业条件下保护齿轮、轴承等传动系零件,延长其寿命。 具体说,就是构成机架的梁的最大垂直位移、水平位移等必须满足小变形要求。根据有关规范规定的变形控制值,此处参考国家标准,认为梁的最大垂直位移不大于2mm[3]。

(3)截面尺寸约束条件。型材的截面尺寸受到材料标准的限制。壁厚采用相关标准规定的尺寸系列,在优化时要考虑材料的尺寸限制,其厚度值是离散变量。

2 基于Solidworks 嵌入有限元分析模块Simulation 的优化设计过程

Solidworks 嵌入有限元模块Simulation 与Solidworks无缝集成。 可进行有限元静力学线性和非线性结构计算和优化设计。 进行优化设计时,一般流程如下:

初始CAD 模型建立—定义设计变量、 目标函数、约束条件—执行有限元计算, 求目标函数和响应量的灵敏度等—形成并求解优化数学模型,获得新的设计变量。

以上各步合在一起称为一次优化迭代, 每次迭代可以获得一组新设计变量。然后进行收敛检查,若满足收敛准则,优化结束;否则,再根据新设计变量建立有限元模型,进行下一次优化,称作优化准则法。 准则法是从工程和力学观点出发, 提出结构达到优化设计时应满足的某些准则(如同步失效准则、满应力准则、能量准则等),然后用迭代的方法求出满足这些准则的解。

2.1 建立旋耕机机架三维模型

应用Solidworks 参数化建模技术,建立机架的三维模型。 这里的模型尺寸基本参考经验设计,普通双轴型,幅宽2000mm。初步选用的横梁方管壁厚为8mm。在建立模型时,考虑到有限元计算网格划分对结构的要求,将机架通过布尔操作成为一个零件,同时在不影响模型刚度和强度的前提小,简化了细部倒角和删除小孔,如图1 所示。

图1 机架三维模型Fig.1 3D model of Frame

2.2 定义设计变量、目标函数、约束条件

在Solidwork 中,可以在图形界面直接选定机架横梁方管壁厚(8mm)的尺寸作为设计变量,目标函数为零件总体质量最小,约束条件为刚度(最大变形量小于2mm),安全系数为1.5,执行有限元计算。

根据机架的受力分析, 在机架4 个铰耳连接孔处施加固定约束,双侧壁板施加向上的作用力,如图2 所示。材料Q235。 作用力的计算如下:

依据国标要求,做以下假设和推算:

取:配套功率:103kW;刀棍转速350n/min;作业速度5m/min;最大回转半径300mm;相邻切削面间距65mm;扭矩传递效率80%;设相邻两刀的最小周向夹角90°,则每轴(单侧)受到最大阻力的入土刀数为:1000/65/2=8(最大值刀数)

对于机架侧面施加的力为:

水平阻力Fx=160×8=1280(N);侧向阻力Fy=80×8=640(N);垂直阻力Fz=110×8=880(N)。

计算结果可输出应力、位移等。 图3 为输出的应力云图。

图2 有限元分析的载荷施加Fig.2 The load applied on Finite element analysis model

图3 有限元分析结果应力云图Fig.3 Stress nephogram of finite element analysis results

2.3 计算结果分析

在满足设定的约束条件下,SolidWorks 设计计算给出如下结果:

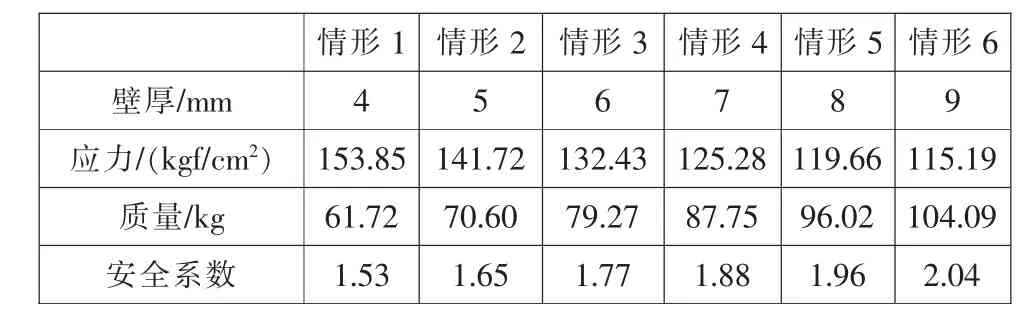

表1 有限元优化计算结果Tab.1 The results of Finite element optimization

根据优化结果分析, 在确定使用安全系数为1.5 的条件下,机架的方管壁厚为4mm,质量为61.72kg(表1 中情形1)。 与使用传统方法设计进行比较(上表中情形5),在质量上减少了34kg,降低率为30%,降低了用料成本。

3 结论

结构优化设计技术和有限元分析技术在理论和应用方面已经取得了显著的进展,并获得了良好的经济效益。随着计算机技术的快速发展, 将现代结构优化设计技术结合有限元分析, 从而形成基于有限元分析的结构优化设计, 在农业机械研发设计中是一种更具有工程实用价值的优化设计方法, 不但可以大大减少优化设计的工作时间,更可以降低设计产品的生产成本。