悬臂式掘进机隧道铣挖施工顺序优化策略

张玉洪

(中铁十九局集团第七工程有限公司,广东珠海 519020)

0 引言

隧道工程施工中的干扰因素较多,机械式掘进方式可有效减少对围岩的扰动影响,避免超欠挖现象。现阶段,悬臂式掘进机是重要的隧道施工设备,铣挖顺序对于施工效率、质量、成本的影响都较为显著[1]。对此,有必要从悬臂式掘进机的工作特点入手,探讨合适的铣挖顺序,提出可行的优化策略。

1 工程概况

云桂铁路那吉隧道DK125+465~DK128+420 段主要位于那吉隧道一号横洞工区,岩溶强烈发育,地表岩洼地密布。隧道建成后已多处发生严重渗漏水工程病害及承压水喷涌现象。为避免季节性强降雨等极端条件下隧道衬砌背后高水压对隧道衬砌结构、道床结构、接触网等安全不利,影响运营安全。于DK125+465~DK128+420 段线路右侧增设泄水洞、集水廊道,加强对岩溶洼地影响段、施工揭示岩溶发育地段、渗漏水严重段的地下水截流引排。同时,为加快施工进度,缩短建设工期,于DK126+960 线路左侧设置HD3K 横洞,横洞下穿正线至线路右侧后通过施工泄水洞。横洞与泄水洞交于XSD1K126+963.8,交角90°。由于该泄水洞工程紧邻既有云桂铁路施工,为防止施工振动干扰并保证既有线运营安全,设计采用全断面机械开挖。

2 掘进开挖作业方法及工艺

开挖机械选用XTR6/260 悬臂式掘进机,展开全断面开挖作业。为确保施工进度,施工过程中掘进机开挖作业的工艺控制是提高设备工作效率的关键。

(1)主要流程。启动油泵电机→运行运输机→星轮转动→开动截割头。部分情况下并未提出开动装载的要求,此时可运行油泵电机,各方面运行状况良好时再启动截割电机。不可单独启动油泵电机,其必须与相连接的油泵达到同步启动状态,以便有效供给液压油。

行走操作:配备左侧手柄和右侧手柄,各自控制特定的方向。若向前推动手柄,促使装置发生向前行走的动作;反之,向后拉时,则会带动装置退后。部分情况下存在弯道转向运行需求,要求一个手柄维持稳定(中立位置),在此条件下操作另一手柄,最终灵活完成转弯操作。

铲板操作:向前推动手柄,促使星轮发生转动;若再次移动手柄,将其退回至零位时,则随即停止。

铲板的升降:通过控制手柄,使铲板灵活运动,向前推手柄时,将使铲板发生向上抬起的行为;反之,若向后拉动手柄,则会使铲板下放。

第一运输机的操作:此时可以通过推动手柄,达到调整运输机工作状态的效果,即前推-正转,后推-反转。

截割头的操作:推动手柄后,对应的截割头运动方向发生变化,主要对应规则为右推-向右进给、左推-向左进给、前推-向上进给、后拉-向下进给。

截割头的伸缩:推动手柄后,对应的截割头动作发生变化,主要对应规则为前推-向前伸出、后推-向后收缩。

后支撑的升降:调整手柄以达到变化后支撑升降状态的效果,主要关系为前推-支撑抬起、后推-支撑下降。

(2)截割。以截割头为主要工具,通过该装置的移动可完成截割处理,形成大致的断面形状。但此时与设计尺寸要求存在差距,需通过二次修整的方式进一步处理,直至满足要求为止。①对于偏软弱的岩石,此时的截割处理可采取左右循环向上的方式;②对于硬度稍大的岩石,较为合适的是由下而上左右截割;③对于硬度较大的岩石,则不可强制性截割,首先要处理露出的部分,通过截割周边的方式使其四周失稳,最终该部分发生坠落。处理后,若得到大块坠落体,需经过进一步处理后再装载,转移到指定区域。当挖掘柱窝时,必须调整截割头使其处于最长状态,下放铲板使标高最低,从而向下掘进,此时截割头向回收缩,使产生的岩块移动至铲板处,再将其装载。

(3)设备操作者要依据规范灵活操作掘进机,否则所得断面在形状和尺寸上都将存在偏差。以偏软弱岩壁的掘进为例,经过掘进作业后形成的断面尺寸通常偏大,不仅未达到设计要求,还将带来工期延长、材料损耗多的问题;而在硬度较大的岩壁中,最终形成的断面尺寸则偏小。

(4)喷雾。粉尘控制是重要工作,在掘进初期便要开启截割头外喷雾控制阀,根据实际情况灵活控制水量。若存在特殊需求,则采取内、外喷雾并行的方式。

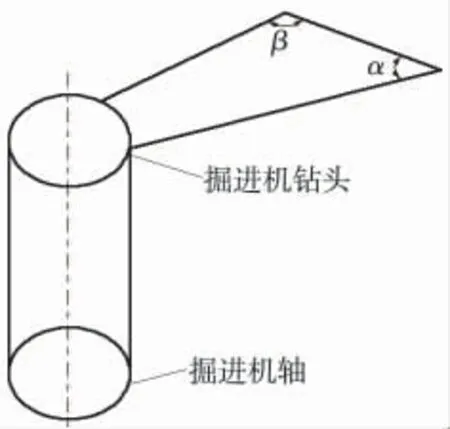

3 掘进机钻头结构优化

掘进机结构组成中,钻头是重要部分,以棱状结构居多。施工中,若掘进机前向角偏小,将显著提高钻头的锋利度,钻进时形成较明显的应力,但容易发生钻头磨损现象;通过增加后向角的方式有助于增强掘进机的耐久性,缺点是钻头锋利度不足,难以高效完成施工作业[2]。由此表明,前向角和后向角两者具有相互制约的关系,如何协调是重点问题。对此,需要从掘进机钻头的结构入手,探讨其对于设备寿命的影响,寻求折中方案。部分掘进机钻头结构如图1 所示,其中,α 是掘进机前向角,β 是掘进机后向角。围绕图1 内容展开分析,前向角和后向角两项指标并不存在明显的代数约束关系,但可以肯定的是,钻头的叶片数通常为固定值,不会随意发生变化[3]。图1 中只给出1 个叶片,下文则围绕6 叶片钻头展开分析。

(1)创建仿真模块。为探讨钻头结构和工作效率两方面所具备的关联,合理优化钻头结构,使其达到前向角和后向角相协调的状态。引入MATLAB 软件,根据掘进机钻头结构的基本参数创建设计仿真模型。重点考虑α 和β,模拟期间确保两个角度的和始终为120°,将其作为角度调整的约束条件。

图1 部分掘进机钻头结构

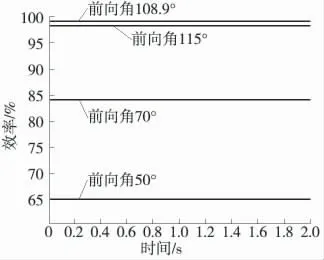

(2)仿真结果。此处将前向角的调整区间设定为1°~120°,分别对各参数展开仿真分析。图2 包含的是50°、70°、108.9°和115°等4 种条件下得到的仿真结果。根据图2 可知:若前向角为50°,此工况下的生产效率为64.71%;当角度加大至70°时,效率提升至84.16%;随着角度的再次增加,达到108.9°时,可以得知其效率为99.12%;最后,若角度达到115°,此条件下的效率较前一阶段存在略微下降,为98.32%。可见,108.9°的工况下带来的效率最为显著。

4 铣挖顺序优化模型

本文以铣挖施工顺序为研究对象,探讨影响因素,创建基于隧道铣挖的优化模型。根据工程常识可知,铣挖施工顺序方案易受到多方面因素的干扰,包含现场地质条件、隧洞断面规格(形状、尺寸)、开挖效率等,在编制铣挖施工顺序优化方案时要兼顾多项因素。本次研究的目的在于探讨掌子面施工阶段最为合适的铣挖施工顺序。地质条件、断面规格以及埋深虽然都是影响因素,但仅仅会带来间接影响,最为关键的应当是隧道稳定性和机械设备两方面,因此对其作进一步分析。引入数值分析方法,对于隧道稳定性的评价方式,可通过拱脚及拱顶两处的剪切安全度、拱顶竖向位移等指标系统性反映。对于机械设备的影响,则考虑掘进效率和经济效益两个方面,前者可通过刀盘瞬时切割速率ICR 有效反映,该值指单位时间内所发生的岩体切割量。引入比能耗指标,即完成铣挖作业共持续的时间以及期间所耗费的总能量,用于反映机械设备的经济效益。根据对各项指标的分析得知,对于科学可行的铣挖施工顺序方案,应尽可能缩短铣挖持续时间,最大限度减少能耗。

图2 不同前向角对应的效率

5 结束语

本文以隧道工程为背景,根据悬臂式掘进机的运行特点,结合实际情况探讨铣挖施工顺序优化方案。具体从隧道稳定、机械设备两个角度入手,经分析后提出具有可行性的铣挖施工顺序方案。工程项目中,需要尽可能缩短铣挖时间并减少能耗,使悬臂式掘进机高效完成铣挖作业,提高隧道工程项目的经济效益。