某自备电厂引风机变频改造节能分析

田创新,王 锋

(中国石油玉门油田分公司水电厂,甘肃酒泉 735019)

0 引言

某自备电厂电机装机总容量16 849.3 kW,年耗电量最高可达5 768 万kW·h,占厂用电量的80%,其中引风机是该电厂最主要的耗电设备之一。厂内共6 台引风机,引风机型号为Y5-37-11No29.5F,容量292 000 m3/h,风压7800 Pa,转速980 r/min;引风机电机型号为YKK5603-6J,功率1000 kW,电压6 kV,电流119 A,转速980 r/min。引风机容量大,耗电多,通过集抄系统提取近一年的引风机耗电量数据,对比筛选有效数据,引风机耗电量约占厂用电量的25%~30%。电厂单台机组发电负荷一般在21~30 MW 之间变化,锅炉满负荷运行时引风机甲侧挡板开度40%,乙侧挡板开度30%左右,挡板根据锅炉负荷和炉膛负压进行调整。锅炉满负荷送风量约150 000 m3/h,吸风量约230 000 m3/h,正常运行时,引风机经常连续处于低负荷及变负荷运行状态,运行不经济。本文将就引风机变频改造节能效果进行分析计算。

1 工频运行下引风机年耗电量计算

引风机工频运行状态下,通过调节挡风板和阀门的开启角度的机械调节方法来满足不同的用风量,缺点是:①电机及风机的转速高,负荷强度重,电能浪费严重;②调节精度差,控制不精确;③电机直接起动,冲击大;④起动时机械冲击大,设备使用寿命低;⑤电气保护特性差,当负载出现机械故障时不能瞬间动作保护设备等。

根据工频状态下的年耗电量计算公式:

式中 Pd——电机总功率,kW

PA——A 电机功率,kW

PB——B 电机功率,kW

IA——A 电机输入电流,A

IB——B 电机输入电流,A

U——电机输入电压,V

cosφ——功率因数

求得引风机电机实际功耗见表1。

根据累计年耗电量公式:

式中 Cd——年耗电量值,kW·h

T——年运行时间,h

每台220 t 锅炉对应2 台引风机,计算得工频运行状态时,系统耗电量约为每年10 010 358.35 kW·h。

2 变频状态下的年节电量计算

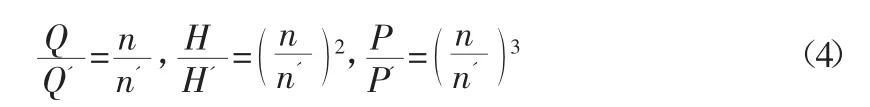

通过变频器的调速特性来减小风机输出流量以适应工况中的实际所需流量,风机在满足3 个相似条件(几何相似、运动相似和动力相似)的情况下遵循相似定律,对于同一台风机,当输送的流体密度ρ 不变仅转速改变时,其性能参数的变化遵循比例定律[1]:

式中 Q——流量,cfm(1 cfm=0.028 3 m3/min)

表1 各种负荷下引风机电机总功率

H——压力,Pa

n——转速,r/s

风机转速变化时,其本身性能曲线的变化可由比例定律做出,变频器节能的实质是调速引起的流量变化来产生的。

2.1 变频器改造节电量分析

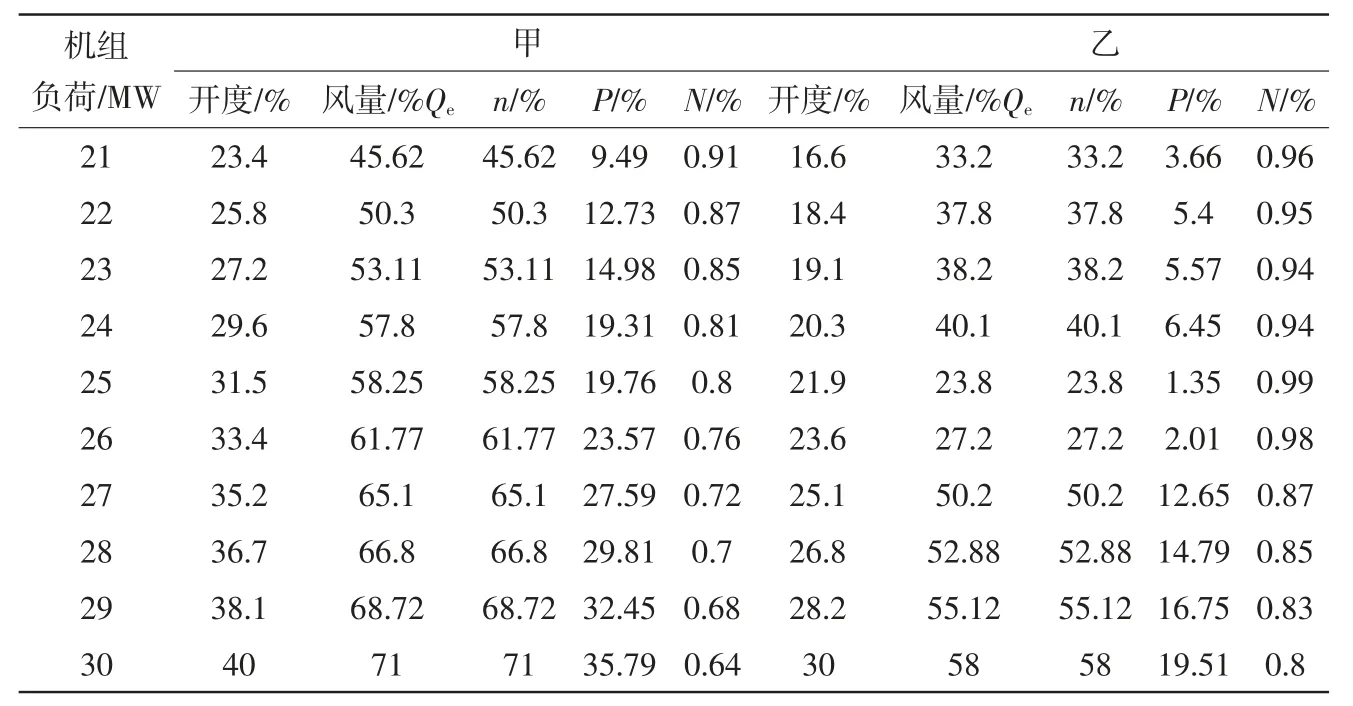

变频运行采用每台引风机电机配置一套独立的变频调速装置,即一拖一调速系统。基于业内统计数据的风机风门开度与风量百分数见表2。

由表2 知,引风机在满负荷工况下风量占比为:甲侧40%开度,风量71%Qe;乙侧30%开度,风量58%Qe。由于风机存在关系,根据公式:

式中 P——实际消耗功率百分值,%

S——实际转速百分值,%

K——系数,K=0.000 1

N——节电率,%

求得节电率见表3。

年累计节电量公式:

式中 Cd——年节电量值,kW·h

T——年运行时间,h

根据上式可计算出各种工况下节约电量,求得年累计节电量Cd=8 064 085.76 kW·h。

2.2 直接效益分析

采用变频运行时,每年每台锅炉引风机系统节电量约为8 064 085.76 kW·h,2 台共计8 064 085.76×2=16 128 171.52 kW·h,按电价0.5元估算,可节约成本约16 128 171.52×0.5=8 064 085.76 元。

3 间接收益

3.1 减少电机起动时的电流冲击

电机采用变频控制后避免全磁通突加,起动时基本没有冲击,解决了电机起动时的大电流冲击问题,消除了起动电流对电机、传动系统和主机的冲击应力。

3.2 延长设备寿命

表2 离心式风机风门开度与风量关系

使用变频器可使电机转速随着加减速特性曲线变化,没有应力负载作用于轴承上,降低转机轴承温升,延长了轴承的寿命。降低了电机的转速,可大大提高电机的使用寿命。

表3 各风机节电率计算

3.3 变频启动或停止时减小对燃烧系统的影响

当引风机变频启动或停止时,由于转速较慢,基本不带出力运行,减少了对燃烧系统影响和干扰,保证了机组的安全稳定运行[2]。

3.4 减少维护费用

能节约原来损耗在挡板截流过程中的大量能量,减少了因频繁调节而造成的挡板、调节机构损坏、风道磨损和经常停机检修所造成的经济损失,大大提高了经济效益。

4 结语

引风机电机高压变频改造后,节能效果显著,尤其低负荷运行节能效果更为明显,降低了厂用电率,减少了发电成本,提高了企业效益和市场竞争力。但是,根据厂内给水泵高压变频器改造实践,变频器运行过程中还存在一些问题,需要进一步探讨和研究,以便不断改进和完善。