增材制造修复技术在飞机大修中的应用

龚群甫 安小慧

(上海海鹰机械厂,上海 200436)

0 引言

目前国内飞机采用定时方式控制大修,使用了一定时间的飞机进入基地级工厂大修时通常会存在正常、潜在故障、功能故障三种技术状态。因此大修时需要根据飞机进厂技术状态分别实施预防性维修、恢复性维修、改进性维修/主动维修(更改设计的维修)、机会维修、成组维修等针对性与综合性工作。由于修理周期和备件资源的约束,飞机零部件恢复性维修常常采用串、改、代、换、修等综合措施来保障单架大修飞机的完好性。其中,飞机金属件的恢复性维修有三种方式,即更换、原件修复、让步使用。从目前现役飞机的维修工时、维修费用统计来看,金属故障件的原件修复占有相当的比例,有些还超出了原设计维修手册范围。

目前各型飞机维修手册或维修技术条件推荐或规定的金属件恢复性修理方法有:机械加工打磨抛光等减材法,以及少量限于补漆、电镀铬、刷镀镉的涂镀层恢复法。由于维修技术条件规定的允许修理损伤容限标准过于严格或内容偏少覆盖不全,使得一些局部小缺损本来可以修复使用的,维修企业只得从严控制报废;而且减材打磨抛光后,一些精密配合部件的尺寸公差越来越大,影响产品密封间隙造成泄漏隐患。同时经过二次三次累计修理后,因修理尺寸限制,一旦尺寸超过极限值则必须报废。这种维修方式的缺点显而易见:大修后的产品技术状态没有恢复到新品状态,无法满足飞机高可靠性要求。且因尺寸极限损耗报废率高,经济性不好。作为最高级别的维修,大修后飞机的性能指标必须达到技术标准所规定的要求;大修后的飞机外观质量应与新飞机无显著差别。

随着新型先进飞机产品越来越复杂、新结构新材料应用越来越多,大修恢复性修理保障要求越来越高,以及绿色维修理念的发展和维修方式的变革,飞机维修工程正在向表面工程、再制造工程深入发展。飞机修理从换件修理向修复/再制造转变,从大修如旧向大修如新、大修超新转变,从一般件修复扩展到关键重要件修复,从结构件扩展到功能件,从表面层修复扩展到表面层与基体综合性修复,修复再制造应用范围不断扩大。与此同时,表面工程、冷热喷涂、激光熔覆等维修再制造技术、数字化技术的发展,为提高大修质量与可靠性水平提供了技术可能,也带来了新技术应用与超手册的修理问题等挑战。

1 飞机金属原件增材制造修复的必要性

飞机在服役使用过程中,使用性能的劣化往往是零部件材料或表面镀涂层物理特性与结构参数尺寸的变化导致。如飞机操纵系统构件的动配合副在使用中轴和孔的配合表面,都会因不均匀磨损而产生圆度和柱度的偏差变大,致使配合副的间隙增大,工作性能劣化。飞机技术状态劣化可以分三类:1)几何尺寸类损伤改变了工件结构状态:如磨损导致间隙公差配合等级降低,以致出现密封、泄漏等;2)损伤导致的零部件剩余强度性能满足不了安全使用要求;3)工作性能参数超过了允许容差。例如,油泵的输出量容差应能保证液压系统、燃料系统的工作能力。

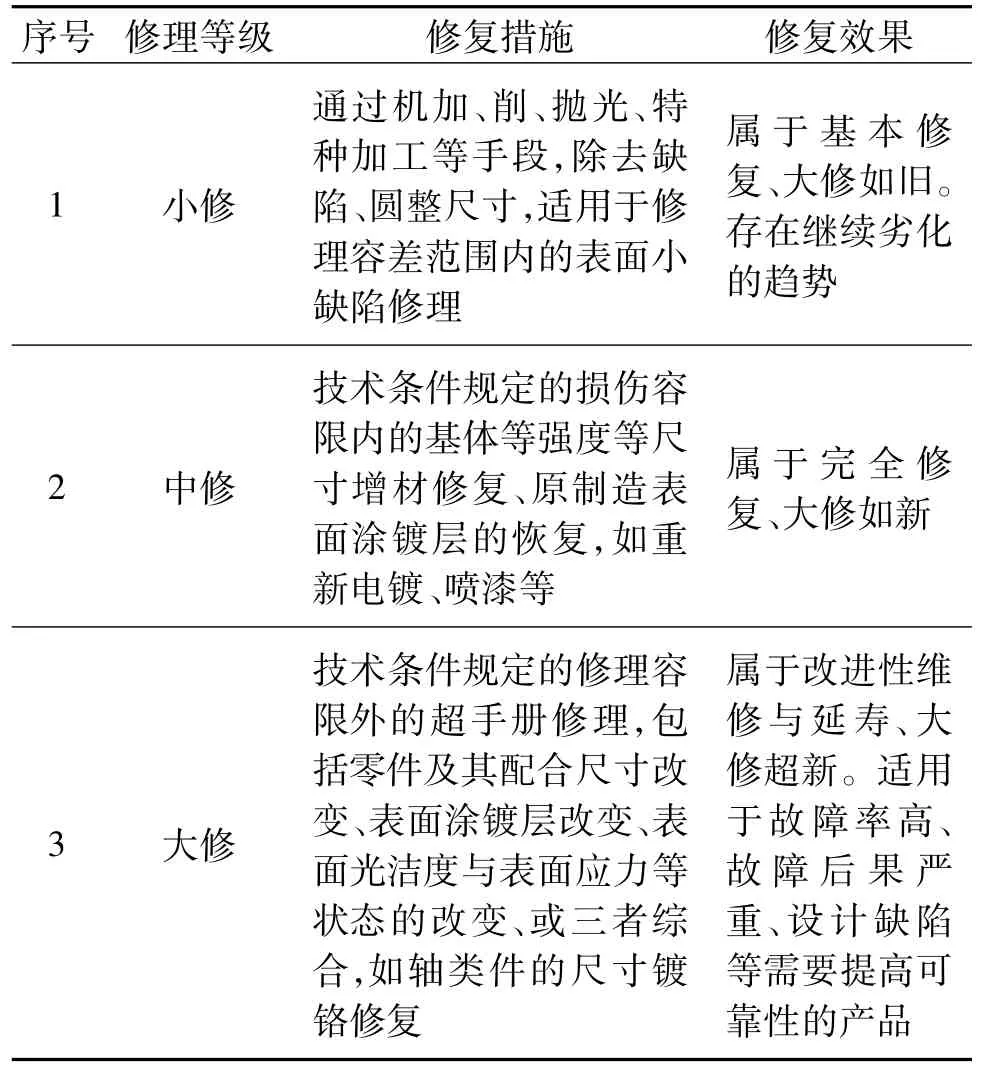

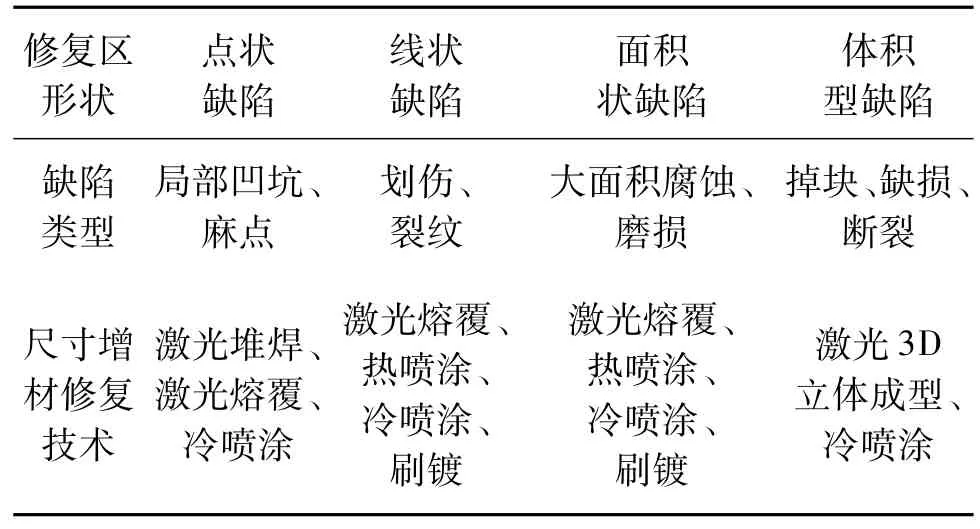

而飞机构件的腐蚀、磨损、疲劳微裂纹等故障基本发生在零部件的表面,缺陷还可以按几何形状尺寸分为点、线、面、体四类。因此物理特性的劣化可归纳为形状尺寸类、材料强度类、表面涂层类三类。恢复损伤件使用性能(包括几何性能和力学性能)的增材制造修复归结为材料强度的恢复、几何尺寸的恢复、表面涂层的恢复。其中,等强度修复是性能恢复的基础,等尺寸修复是性能恢复的关键。受目前的维修工艺技术水平限制,原件修复因修理深度不同存在着表1 所示的“大修如旧”、“大修如新”、“大修拟新”、“大修超新”的状态。而增材制造修复技术是实现“大修如新”、“大修超新”的必要先进手段。

表1 不同等级的原件修复质量效果

原件修复是飞机设计与维修思想的重要组成部分。与更换新件相比,应用各种再制造修复新技术修复原件是提高飞机修理企业自主保障能力、创新备件供应保障模式、提高飞机修理质量、缩短修理周期、降低修理成本、延长飞机零件使用寿命的重要措施。

2 飞机金属件增材制造修复技术应用技术方案

2.1 增材制造修复工艺流程

增材制造修复工艺流程是:零件分解-清洗-故障检查-失效分析-修复再制造方案制订-准备与前处理-增材修复/再制造-机械加工或特种加工-零件质量与功能检测-装配-部件功能试验-合格评定与交付。

增材再制造修复恢复尺寸,并留有后续磨削、研磨、表面涂镀层、表面强化层加工余量。根据故障件的损伤模式和尺寸进行可再制造修复性评定,以及根据失效分析进行修复再制造工艺方法选择评价是两个关键环节。

2.2 增材制造修理极限与可再制造性评定

根据零件服役环境行为及失效分析、损伤程度与可修理极限评估故障件的剩余寿命和可再制造修复性。

修理极限尺寸可根据技术条件规定的损伤容限或逆向工程分析确定。以腐蚀修理容限为例说明:1)允许损伤,不影响构件的强度和使用功能,譬如阳极化层损伤、轻度腐蚀及个别中等腐蚀。在全部去除腐蚀产物后不需做任何补强修理或更换损伤构件,仅需按相关要求进行表面防护处理,譬如恢复镀层、涂层等。表面涂层去除后,基体金属未腐蚀只有阳极化层破损。基体金属腐蚀,但腐蚀深度小于原厚度的10%。2)可修理损伤,构件损伤比较严重,影响了结构强度和使用功能。去除腐蚀产物后需要进行合理的补强修理,譬如当中等腐蚀和个别严重腐蚀,腐蚀深度在原厚度的10%~20%之间时。3)不可修理损伤,构件严重损伤,去除腐蚀后无法修复或修理不经济,需更换构件,譬如当腐蚀深度大于原厚度的20%时。

2.3 增材制造修复工艺方法选择与涂镀层设计

飞机金属构件常见故障模式可分腐蚀类、磨损类、变形类以及裂纹类等,可根据构件基体材料和不同失效模式的修复目标确定修复用材料或表面涂镀层。

修复时,应综合考虑原设计制造涂镀层性质,各种再制造修复工艺方法对零件材质的适应性,各种修复工艺方法可修补的厚度,各种修复覆层与基体结合强度,各种修复层的耐磨性、防腐蚀性、硬度等性能指标,各修复工艺及修复层对零件疲劳强度的影响及变形影响(分对基体无影响和对基体有影响两类),加工技术的成熟度和经济性等,从而选择对应的修复工艺方法。

目前进入实用阶段的先进再制造技术种类有[1]:高速电弧喷涂技术、微纳米等离子喷涂技术、纳米复合电刷涂技术、微纳米表面损伤自修复技术、特形面的微脉冲冷焊技术、激光再制造技术、再制造毛坯快速成形技术、冷喷涂技术、特种加工技术等。这些技术,根据对原工件尺寸的改变可分为三类:

1)等材修复技术:仅限于金属构件原表面涂镀层损伤的修复,涉及表面层恢复与表面改性。修复尺寸范围限制在涂层厚度范围内,一般为几十微米到几百微米范围内,修复前后构件尺寸没有变化。分表面改性技术如挤压强化、喷丸强化、激光冲击强化技术、离子注入技术、表面合金化、表面阳极氧化;薄膜技术如耐磨防护薄膜技术、耐腐蚀防护薄膜技术、润滑薄膜技术、光学薄膜防护技术;涂层技术如热障涂层技术、耐磨耗涂层技术、抗氧化涂层技术、耐蚀涂层技术、隐身涂层技术、憎水涂层技术。

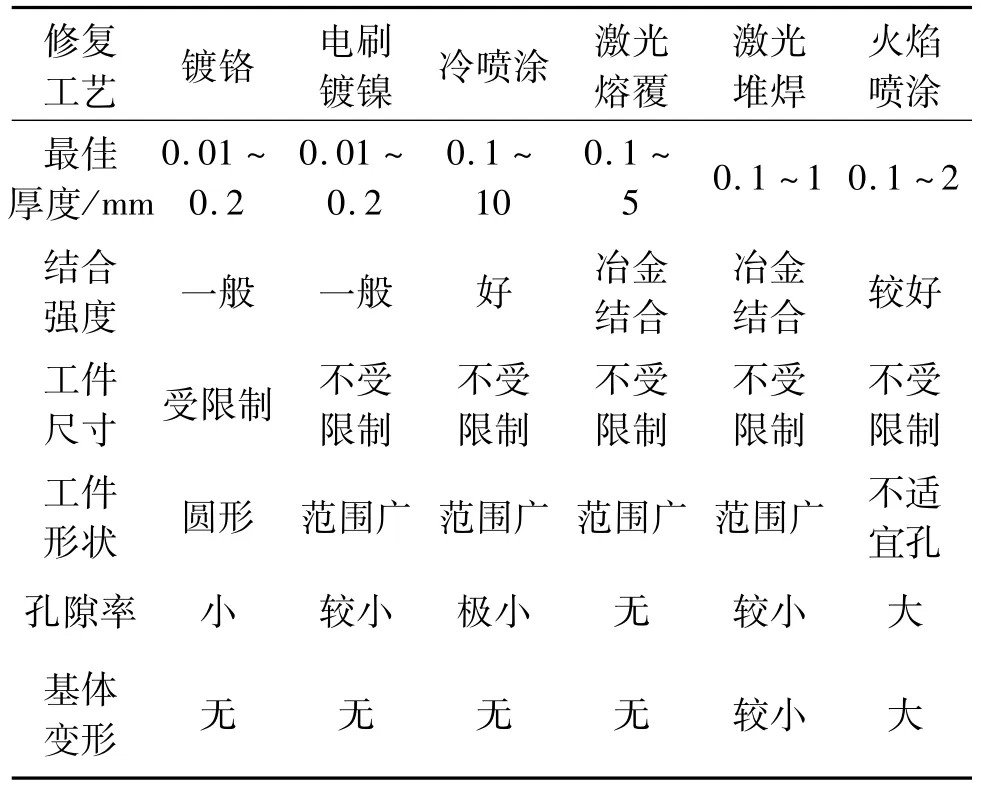

2)增材修复技术:修复尺寸范围涉及基体修复,一般为毫米级到厘米级,且留有后续机械加工至最终尺寸和表面光洁度余量。适用于构件腐蚀、磨损、微裂纹等损伤伤及基体尺寸的修复。包括传统的加厚尺寸镀铬、激光熔覆、冷喷涂、热喷涂、电铸等。其技术特性及适用范围分别详见表2 和表3。

表2 常用增材修复技术特性

表3 各类增材修复技术适用范围

3)减材修复技术:针对构件表面缺陷的切削加工、磨削和研磨加工、光整加工、复合加工、电解、磨粒流加工等。用于修复前加工去掉腐蚀、磨损、疲劳等缺陷区,为后续增材加工提供良好规则基面;或用于增材修复毛坯尺寸和表面光洁度的最终加工;或用于精密构件缺陷打磨抛光修复。

2.4 增材制造修复实施及质量控制

根据制造修理技术条件要求全面检测再制造产品与表面涂覆层外观、再制造覆层与基体的结合强度、厚度、硬度和残余应力、孔隙率、耐磨性能、耐腐蚀性能以及零件强度等技术指标。

3 增材制造修复技术在飞机大修中的典型应用范围

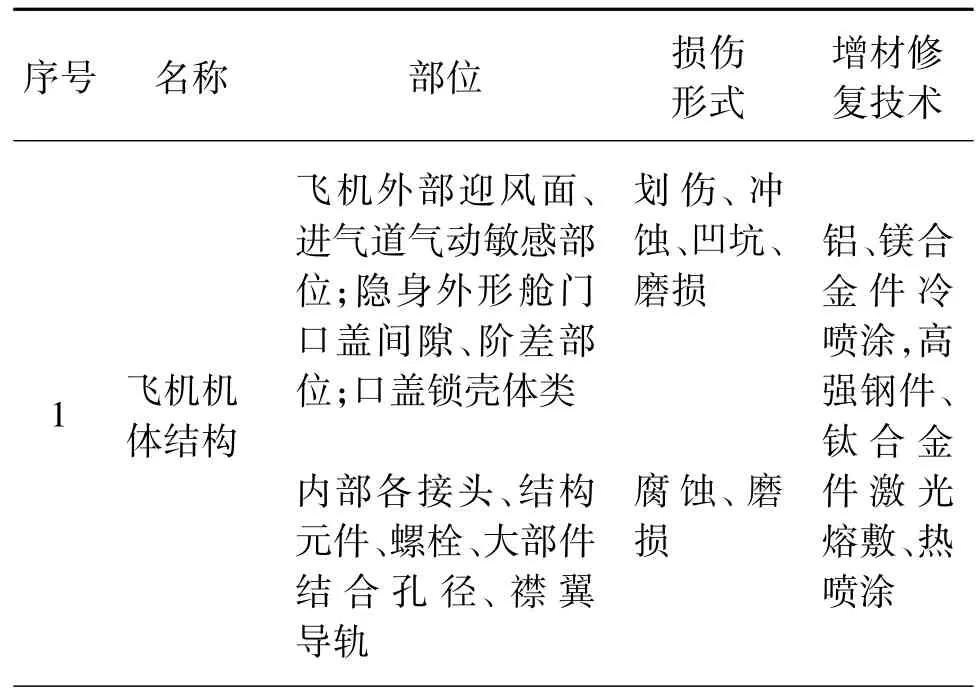

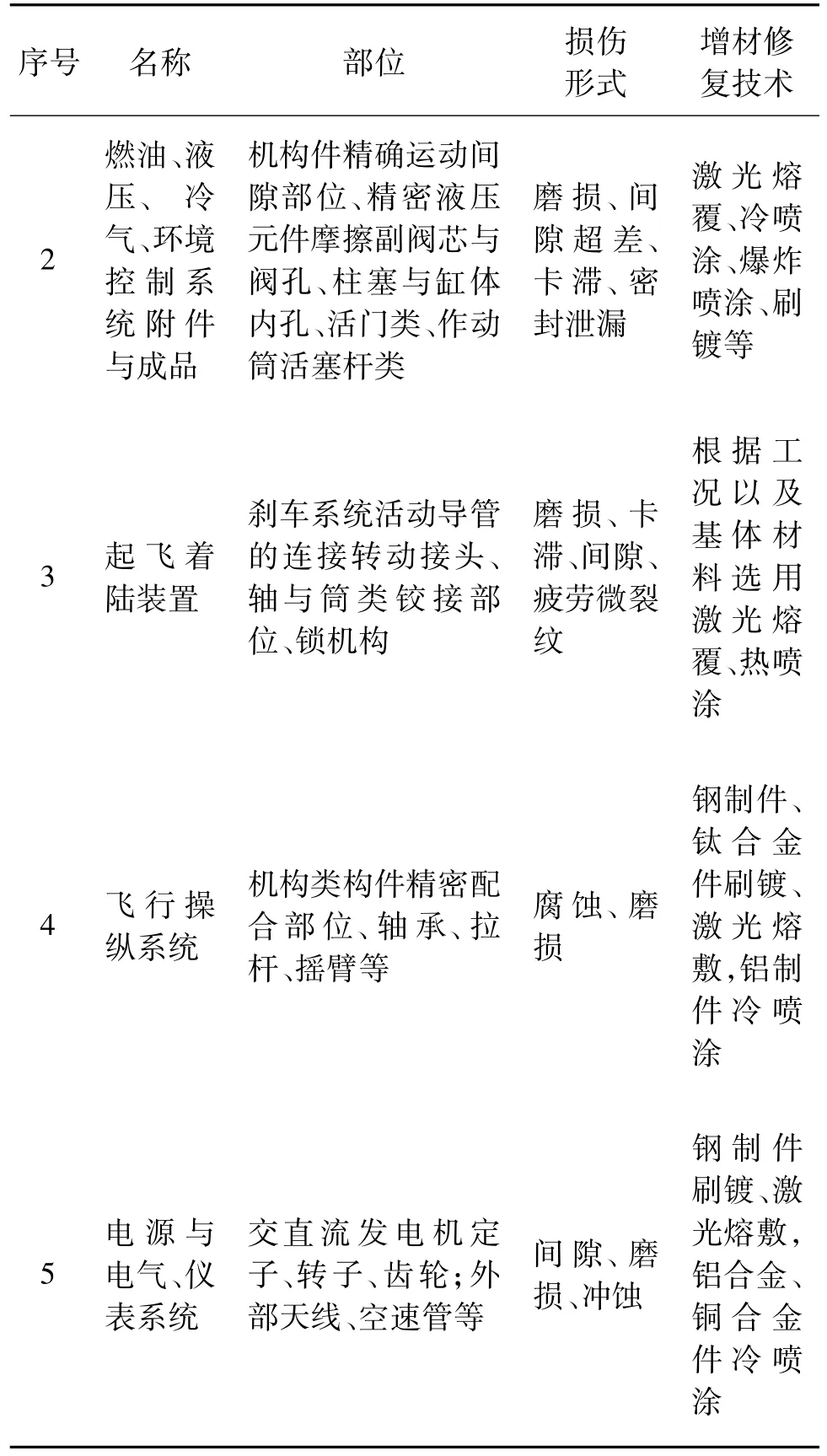

增材制造修复可以应用于:传力与运动可靠性要求高、间隙与流体性能要求高以及互换性要求高的运动机构零部件性能与公差配合尺寸的精确修复;飞机各翼型前缘、进气道等气动敏感部位外形及尺寸的精确修复;为了保证飞机隐身性能不下降,对隐身飞机外形几何形状和尺寸如舱门口盖间隙、阶差的精确修复。这些典型部位详见表4。

表4 飞机典型再制造修复应用部位

4 飞机大修中应用存在问题与建议

4.1 金属原件增材制造修复存在问题

在开展飞机零件增材制造修复应用中,目前存在三大问题:(1)设计制造部门全寿命周期保障缺乏大修再制造修复标准及实施技术支持;(2)大修企业增材制造技术手段缺乏;(3)用户对再制造修复产品的认可。导致扩大应用难度大,再制造修复技术潜力未得到充分发挥。

4.2 开展增材制造修复技术应用建议

1)因为故障发生的随机性和故障模式的多样性,导致面临修复技术门类多、设备投资大、修复技术难度大、有的再制造新技术正在发展中、修复质量风险高、对维修人员技术要求高、修复用消耗原材料多等问题。因此再制造修复一直是飞机大修保障的难点。飞机基地级大修企业在进行大修能力建设规划时,需统筹考虑将修复再制造技术作为大修保障重要内容纳入大修保障资源设计规划。引进激光熔覆设备、冷喷涂设备等再制造修复关键设备,积极开展增材制造修复技术应用,美军非常重视新技术应用,将激光增材制造/再制造技术、冷喷涂技术、机器人技术、间歇式故障诊断技术、腐蚀监测技术等列入海军舰载机维修保障目录,投入设备和资金,值得我们借鉴。

2)飞机设计部门加强高价值件或关键重要件的修复再制造性设计、再制造损伤容限与技术标准、再制造修复技术研究,支持大修部门开展再制造修复技术应用,共同提高型号飞机的修复率和完好率。

3)再制造修复产品涉及新技术应用及超手册修理的评审。需要严格充分的试验评审才能装机使用。大修企业需打消使用部门的质量顾虑,使用部门应转变观念,认可再制造修复件。