铁路隧道衬砌混凝土强度逐级衰减的防止措施

曹云彩(中铁上海设计院上海先行建设监理有限公司, 上海 200070)

0 引 言

工地试验室在进行铁路隧道衬砌混土凝配合比设计时,56 d 龄期的抗压强度完全可以达到试配强度,而现场浇筑的衬砌混凝土达到龄期后,混凝土的回弹强度或钻芯取样抗压强度会出现小于设计强度的情况。究其原因,主要是受施工过程中各环节因素的影响,如混凝土原材料质量不稳定、工地现场混凝土入模前随意加水、混凝土不振捣或振捣频次不足等导致混凝土不密实、混凝土不养护或养护龄期不满足规范要求等,继而对混凝土强度产生影响,导致混凝土强度逐级衰减。为此,笔者从混凝土配合比设计、原材料进场质量、混凝土拌和站管理、施工现场质量控制、隧道衬砌工艺工装配备、混凝土养生等方面进行原因分析,并且提出相应的应对措施,供业内人士参考。

1 原因分析和应对措施

1.1 混凝土配合比

1.1.1 原因分析

个别工地试验室在隧道衬砌混凝土配合比设计时,采用小样样品进行试配,比如粗细骨料,没有亲自到砂石场取样,只是采用材料供应商提供的小样样品,不具代表性,因而用 56 d 龄期的配合比配制的混凝土,其抗压强度也就存在失真的可能性。

1.1.2 应对措施

(1)隧道衬砌混凝土配合比设计时,应选择低碱的硅酸盐水泥或普通硅酸盐水泥,提前检测水泥的各项技术指标和 3 d、28 d 抗折抗压强度;按检测的 28 d 实际抗压强度进行试配,或水泥强度的富余系统按 1.0 倍计算。

(2)对于设计配合比采用的原材料,比如粗细骨料,试验室人员应亲自到砂石场取样,不使用材料供应商送来的样品,确保样品具有代表性,保证 56 d 龄期的配合比配置的强度能真实代表施工现场实际。

(3)试验室在设计配合比时不可采用增加水泥掺量的方法来提高配合比的试配强度,胶凝材料掺量必须严格按照TB 10424—2018《铁路混凝土工程施工质量验收标准》中“表 6.3.6 混凝土的最大胶凝材料用量限值”的要求执行。

1.2 混凝土原材料

1.2.1 原因分析

近年来,我国大量开展基础设施建设,粉煤灰供不应求。与此同时,粉煤灰质量出现不稳定情况,甚至出现掺假现象。假粉煤灰无法改善混凝土的和易性,更无法满足铁路高性能混凝土的指标要求。

减水剂质量的优劣也是原材料中一个重要的影响因素。施工单位普遍采用低价中标原则,以应对减水剂市场的激烈竞争。他们以低价甚至低于成本价中标,导致施工过程中进场的减水剂质量出现不稳定情况,从而影响了混凝土强度。

1.2.2 应对措施

(1)监理单位要求施工单位拌和站检测组认真做好进场原材料的车检工作。为了更好地控制粉煤灰质量,常规检查项目在细度、烧失量、需水比的基础上增加游离氧化钙;要求每座拌和站配备 200~500 倍显微镜对进场的粉煤灰进行球形玻璃微珠含量检测,以防供应商掺假。若粉煤灰车检质量不合格,则坚决不卸货,以保证粉煤灰的质量稳定性和混凝土的和易性,使衬砌混凝土满足铁路高性能混凝土的指标要求。

(2)减水剂也是影响混凝土质量的一个重要因素。施工单位拌和站检测组试验人员应对进场的每一车减水剂进行车检,快速检测进场减水剂的固含量、混凝土拌和物的拌和性能指标(坍落度、坍落度 1 h 经时变化量、泌水率等);试验监理及时见证检测过程,检测合格后方可卸货,否则作退货处理。通过加强进场车检,保证减水剂进场质量。

(3)加强对拌和站粗细骨料仓的巡视检查。对进场的每一车粗细骨料的含泥量、泥块含量、针片状含量、软弱颗粒含量、云母含量等指标进行目测检查,必要时进行现场取样检测,特别是粗细骨料的地质材料含泥量指标易受雨天影响而波动较大。含泥量是影响混凝土强度的一个重要因素,必须严格把控好。

1.3 混凝土拌和站

1.3.1 原因分析

混凝土的拌和站出场质量控制至关重要。检测人员有时对混凝土开盘前砂石材料含水率的测试频率不足,特别是雨天,未根据实际情况增大混凝土开盘前的含水率测试频率,未根据砂、石料的实际含水率及时调整施工用水量,造成混凝土水灰比不稳定,致使拌和站拌和出来的混凝土出现离析、坍落度超标现象,影响混凝土强度。

1.3.2 应对措施

(1)检测人员应按规范要求及时检测混凝土开盘前砂石材料的含水率。特别是雨天,砂石含水率波动较大,拌和站应根据实际情况加大对混凝土开盘前含水率的测试频率;监理应及时见证检测,以防混凝土出现离析、坍落度超标现象,继而影响混凝土强度。

(2)混凝土必须作为半成品来验收,其出场质量应认真检测。混凝土的出机温度、坍落度、扩展度、含气量、泌水率等拌和物性能指标必须满足规范要求,拌和站必须严格按照 TB 10424—2018《铁路混凝土工程施工质量验收标准》中“附录表 B.0.2 混凝土拌和出场质量记录表”的要求进行控制;试验监理须加强拌和站混凝土出场的质量监管,若检测出不合格,则绝不允许其出场。

1.4 施工现场

1.4.1 原因分析

施工单位试验人员配置数量不足,未考虑工地现场检测混凝土的人员,导致混凝土入模前未及时对混凝土进行入模温度、含气量、坍落度等性能指标的检测,或以拌和站混凝土出场检测代替入模前检测。

由于混凝土罐车未在运输途中开启自转装置且运途较远,混凝土发生离析、坍落度损失过大等情况,运到施工现场后,流动困难。

C35 混凝土配合比配制强度为 43.2 MPa,配合比设计用水量为 160 kg,坍落度设计范围为 160 mm~200 mm。坍落度实测值为 175 mm,56 d 龄期抗压强度实测值为 45.7 MPa。试验室通过室内对比试验结果显示:C35 混凝土配合比每增加 1 kg 水,坍落度增加 5.0 mm~10.0 mm,56 d 龄期抗压强度下降 0.8 MPa~1.1 MPa。由此可见,在施工现场或在运输途中私自往混凝土罐车内随意加水,对混凝土抗压强度的影响非常大。

1.4.2 应对措施

(1)施工单位试验室应考虑工地现场混凝土浇筑点试验人员数量。每一个浇筑部位在第一车混凝土入模前,及时对混凝土入模温度、含气量、坍落度等性能指标进行现场检测。

(2)混凝土罐车在运输途中必须开启自转装置、确保运途中混凝土不产生离析。严禁在运输途中或工地现场私自往混凝土罐车内随意加水。

1.5 混凝土的振捣

1.5.1 原因分析

浇筑混凝土时衬砌台车未严格执行分层分仓浇筑,振捣时未开启衬砌台车上安装的附着式振捣器,或者个别窗口未开启振捣,造成衬砌混凝土不密实,进而造成混凝土强度不均匀。

1.5.2 应对措施

优化附着式振捣器布置方案,避免因振捣器数量不够、布置位置不合理而产生漏振或过振现象。所有附着式振捣器不能同时全开,应采取单排开振或逐个开振,每次振动时间不超过 10 s 的振捣措施。

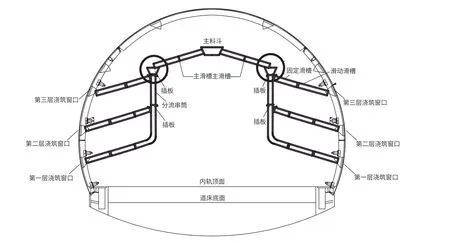

分层逐窗浇筑。窗口分上中下 3 层,每层 3 个窗口,交错布置,左右对称逐窗浇筑、逐窗振捣。混凝土通过主料斗、主滑槽和三通分滑槽,进入浇筑窗口,再由各级插板阀门的把控,逐窗进行布料(见图 1)。隧道衬砌混凝土流槽系统安装顺序如下:顶平台主料斗 →主滑槽→分流串筒及固定滑槽→各级窗口分滑槽导引至各工作窗口。

图1 铁路隧道衬砌台车料仓布置横断面图

大力推广先进的隧道衬砌分层分仓浇筑工装工艺技术,通过先进的工装来保证施工工艺,克服隧道衬砌混凝土浇筑空间狭小,浇筑、振捣困难的缺点。

要求施工单位采用高频附着式振动器,采用分层逐窗浇筑、振捣的措施以防模板固定螺栓松动;采用插入式振捣器配之以附着式振捣器振捣的方法,避免衬砌混凝土出现漏振或振捣不密实现象。

1.6 工艺工装的配置

1.6.1 原因分析

由于隧道衬砌混凝土浇筑空间狭小,浇筑和振捣困难,附着式振捣器布置数量不够、布置位置不合理,导致衬砌混凝土漏振或者振捣不密实;衬砌养护台车在设计上存在不足,未作进一步优化改进。

1.6.2 应对措施

隧道衬砌混凝土浇筑采用溜槽加分层逐窗浇筑、附着式振捣器加插入式振捣器进行振捣,改进混凝土振捣工艺,进一步优化衬砌养护台车附着式振捣器安装位置、安装数量设计。项目部认真落实领导带班制度,现场监理人员认真做好衬砌混凝土浇筑全过程旁站监理,现场盯控到位,确保衬砌混凝土不出现漏振或者振捣不密实情况。

1.7 混凝土的养护

1.7.1 原因分析

混凝土浇筑后,前期水化热较高,必须及时进行养护。工地现场存在隧道衬砌混凝土拆模后,未及时进行养护或养护龄期不足,导致混凝土强度受影响。

1.7.2 应对措施

隧道衬砌混凝土拆模后,要求施工单位按有关技术方案、技术交底要求安排专人及时进行养护,进一步采取优化和改进措施以弥补衬砌养护台车设计上存在的不足。优先使用隧道衬砌混凝土养生台车进行养护,必须做到及时养护、按规定龄期养护,确保混凝土养护到位。

1.8 其 他

1.8.1 原因分析

在检测混凝土 56 d 龄期回弹强度时,未提前对回弹仪进行率定,对混凝土碳化深度的测试存在人为误差,回弹强度只能作为参考值。在钻芯取样验证抗压强度时,取芯机钻筒固定不稳,导致钻取的混凝土芯样侧面不垂直,切割后的芯样试件两端面不平顺或边缘缺角不平整。通过试验室室内对比试验,发现精心切割打磨的与未打磨的芯样试件,其抗压强度相差 2.0 MPa~5.0 MPa,检测值偏差较大。

1.8.2 应对措施

(1)回弹强度检测前应先率定回弹仪,率定值应在80±2 MPa 范围内;选择表面平整、干燥的混凝土面,用砂轮将回弹测区的混凝土表面水泥浮浆打磨干净;每一个回弹测区都要测试混凝土碳化深度。

(2)钻芯取样验证抗压强度时,取芯机钻筒应固定牢固,确保钻取的混凝土芯样侧面垂直;在芯样切割时,必须固定芯样以防晃动,然后用打磨机精心打磨芯样两端面,使其平整,确保检测值能够真正反映现场混凝土的真实强度。

2 工作要求

针对砂石含泥量过大、减水剂和粉煤灰不稳定、水泥质量不良等影响因素,做好原材料进场质量车检测试。施工单位应制定有针对性的控制措施,加强对混凝土原材料的质量控制;监理单位应要求进驻拌和站的试验监理和施工现场监理加强原材料的质量检测和拌和过程的质量控制检查;施工现场监理必须盯控好整个混凝土浇筑流程,严禁出现混凝土浇筑前随意加水、不振捣混凝土、浇筑后不养护等违规行为,如发现问题,及时要求整改。

3 结 语

切实提高质量意识,严格把控好隧道衬砌混凝土施工的每一道关键环节,采取切实可行的应对措施,加大现场的工艺工装配置,遵循“以工装保工艺、以工艺保质量,以质量保安全”的工作原则,全面提升现场标准化施工水平,防止铁路隧道衬砌混凝土强度逐级衰减现象,确保混凝土实体强度满足设计和施工质量检验标准的要求。