污水厂沉淀池排泥方式改进

唐胜强

常州南大常高新环保产业技术研究院有限公司

1 某污水处理厂沉淀池排泥方式概述

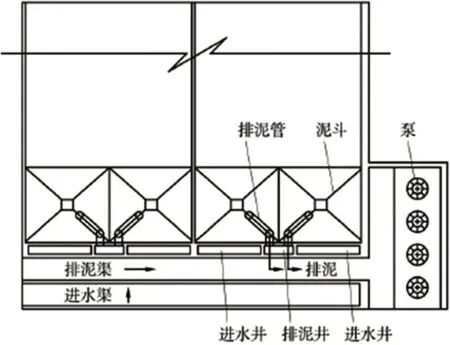

某污水处理公司,日常所经厂的污水主要来自市政污水,处理量在每日15 万吨,厂内所采用的二沉池规格为71×84m,共两座。在两座沉淀池中,分别设置了8条64×10m的沉淀沟子,沟内液位置主要控制在3.5m,沉淀沟底部区域,会设置相应的出水、进水端口,前端口与后端口前倾保持在0.5%规格内。其中,沉淀沟前端位置还会设置两个5×5m 深度为4m 的锥形集泥斗,并分别将一套非金属链板式刮泥机安装于两个沉淀沟内,该刮泥机的功率在0.25kW,具体见图1。刮泥机上的刮板运行率为每分钟0.6m,集泥斗内DN300排泥管,排泥管两端分别配置于排泥井内与集泥斗底部区域。

图1 某污水处理厂沉淀池平面布置图

2 某污水处理厂沉淀池排泥方式执行中出现的不足及原因

2.1 某污水处理厂沉淀池排泥方式执行中出现的不足

某污水处理厂沉淀池排泥设备正常运行时,回流泵会持续不间断运行,每两个相邻的排泥沟渠之间会设置一个水头,水头长0.15m 左右,沟内的污泥会持续借助回泥渠流输送回泵井中[1]。但是,在这一系统工作过程中,某污水处理厂内堵泥问题经常出现,具体表现为:系统运行中,刮泥机会将某一条沟内污泥刮到集泥斗之后,并未排出,而是出现集泥斗内滞留污泥现象,致使排泥管无法将污泥排出到污泥渠之内[2]。此项不足的出现,长时间之后,沉淀池底部就会聚集大量的污泥,而污泥的聚集就直接造成某污水处理厂的沉淀池失去沉淀沉淀功能,最终造成污水重新流入市政用水中,进一步造成城市用水洁净度降低,出水超标的同时,也降低了市政用水安全。

2.2 运行方案不足存在的原因

在某污水处理厂的运作过程中,污水排泥处理问题的存在,主要受到以下几点因素的影响。

(1)厂内生产期间进水存在严重不足。工厂生产运作期间,沉淀池内的排泥渠中,不同的沉淀沟所吸收的进水量并不均等,而是存在良莠不齐的问题,甚至出现某一条沉淀沟进水量超出标线而另一条沉淀沟进水量低于最低进水线[3]。此类问题的出现,在很大程度上造成了污水沉淀沟内形成明显的污泥量偏差。另一方面,在沉淀池水头不改变的状况下,进一步提升了污泥量的提升,增加了排泥沟的运作难度。

(2)沉淀池排泥系统自我调控功能不足。当沉淀池执行排泥程序期间,如果沉淀沟的运行空间足够畅通,那么排泥效率会十分稳定,排泥量也比较均衡[4]。但是,一旦该污水处理厂出现堵泥问题时,进水量的增加,会在很大程度上给沉淀沟增加工作负担,即加速污泥的聚集量累积,随着污泥聚集量的增加,污泥堵塞情况必然随之加重,此类问题的出现,究其根本原因,主要问题节点在于当前阶段下某污水处理厂现有的系统自我调控功能不足,亟待改进。

(3)不同的沉淀池内出现排泥量不均衡问题。在某污水处理厂中不同的沉淀池中,每一座沉淀池会按照固定间隔设置相同的沉淀沟,共配置了8条沉淀沟,沉淀沟的总体回泥量主要影响因素是回流水泵的具体流量[5]。在最初的设计期间,设计重点主要集中在不同沉淀沟之间的回泥量调控更具便捷性,即能够随时按照不同的回泥闸门开度宏观调控沉淀沟具体的回泥量。但是,在污水厂正是投入运行之后,此调控闸门并未设置相应的计量装置,目测效果也并不精准,最终导致某污水处理厂的排泥均衡性大大降低。

3 针对某污水厂沉淀池排泥方式进行改进的几点方案

在进行某污水处理厂沉淀池排泥方案改进时,厂内技术人员在解决问题期间,先将目光集中在不同沉淀沟阀门开度的调控调整方向上[6]。但在具体的调控调整操作中技术人员发现,当调整阀门后,沉淀池出现堵塞问题的沉淀沟并未得到有效解决,但却随之出现了另一个问题,即原本排泥量比较小的沉淀沟也出现了堵塞问题。随后,技术人员又将问题解决的重点集中在回流泵的增开上,此时原本出现污泥堵塞的沉淀沟状况得以缓解,但一段时间后,并发问题再次出现,由于污水排量过大,工艺运行受到了不利影响,表明问题并未从根本上得到解决[7]。某污水厂内技术团队经过多次试验和经验总结后得到,仅是单纯依赖于厂内现有的运行设备以及配置设施水平,无法从本质上彻底杜绝沉淀池排泥问题的出现,据此,技术团队主要提出了以下几点比较实用的改进方案。

方案一:在沉淀池内额外增设排泥泵。当沉淀池排泥工作运行期间出现污泥堵塞问题时,厂内技术人员先行将污泥泵应用解决方案中,借以实现辅助性的污泥抽取,但在实际操作中发现,泥斗中装入比较小型的临时性排泥泵之后,泥泵的电流量严重超出厂内设定标准,而此超负荷运行状况出现的原因,主要受到沉积污泥浓度过高因素的影响[8]。针对该情况,厂内技术人员再次排查了堵泥沟排空状况,发现大量的固体污泥沉淀于沉淀沟底部,已经超出沉淀沟的10%,无法应用原有技术手段排出。对此,提出的改进方案为:厂内增设专用污泥泵,但此方案存在资金投入量大的不足,按照当前厂内线上运行的沉淀沟条数配置相应的污泥泵,需要投入32台,满足资金需求比较严格。

方案二:排泥期间加设连续提气装置。沉淀池排泥问题处理期间,技术人员抵触的第二个改进方案是在排泥期间将连续提气装置应用于工作中,该方案的应用原理主要是在排泥管底部深入压缩空气管,在浮力的作用下,气泡会上升并充满排泥管,管内由混合液与水构成,管外由污水组成,但排泥管内外连接处在管底部,促使管内泥水实现提升后排出[9]。在此期间,由于水汽溶液密度低于水,所以密度小的液体会在排泥管内上升,当高度为H 的水柱压力作用下按照液体平衡条件可发现,水汽溶液变上升为L高度,那么可得出以下公式:

式中:

p1——污水密度(kg/m3);

p2——排泥管内水汽溶液密度;

H——淹没深度(淹没率:H/L);

L——提升高度与淹没深度之和;

在计算过程中,当数值p2L低于p1H时,则代表水汽溶液就能够在排泥管上升口溢出,从而实现气提排泥目标。

方案三:将真空吸泥技术引进工作流程中

针对沉淀池排泥方案改进过程中,有技术人员提出,首先利用厂内现有的排泥管解决,随后在现有排泥管抽泥时,将真空泵引入其中,使得厂内现有排泥管的上部区域所爆漏的通气孔全部封住,实现物理环境下的真空营造条件。其次,在出泥口将真空管接入,实现方案改进目标。此方案在理论上推理时,的确能够实现,彻底将沉淀池底部的污泥有效快速抽出。但当技术人员在实际操作期间发现,想要实现真空抽污的目标,首先需要满足的条件就是抽污工作执行的不间断性,大大增加了工作的开展难度。另一方面,当污泥被抽到排泥管出口后,如果仍旧依靠真空抽泥的方案进行排污,很难再现有的技术应用上实现。此种方案在应用过程中,在设备的购买资金投入上相对比较少,并且在厂内的土木工程动工量方面也比较小,同时,针对厂内现有沉淀池排泥设备即管道的利用率也相对比较高,等同于仅是针对厂内固有的排泥系统之上增设了一个辅助性质的排泥促进功能。

4 污水厂沉淀池排泥方式改进方案落实

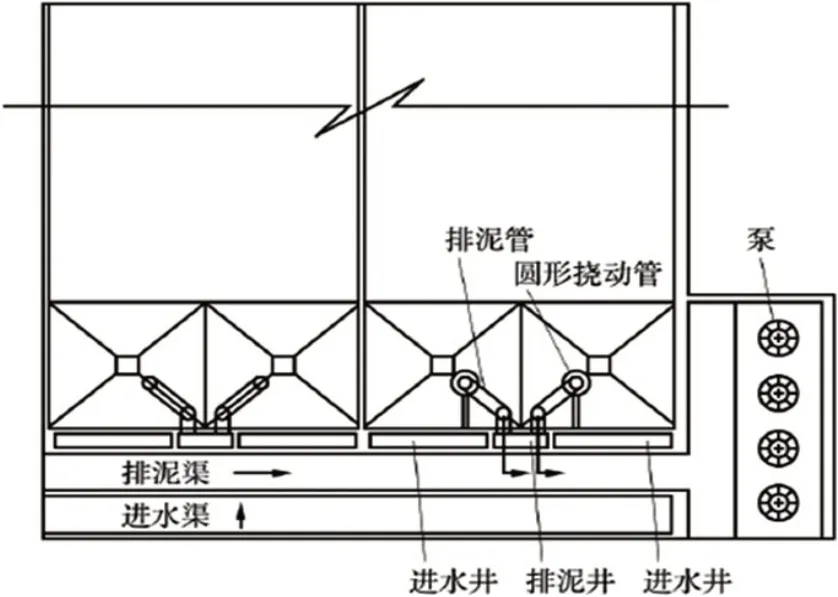

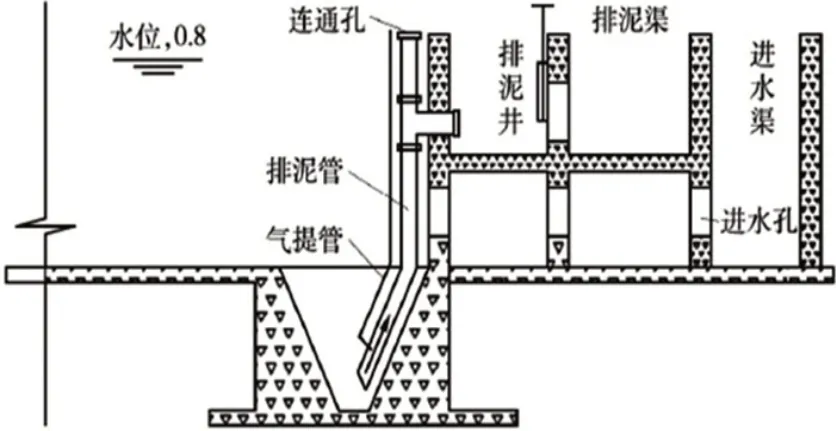

通过对上述几个提出方案的全面性总结与分析,厂内进行了会议分析和方案应用经验总结,并在方案制定过程中,充分与相应的设备生产厂商之间进行了细致的沟通,最终制定了一个最佳的解决方案,在施工过程中,现在沉淀池集泥斗中增设2根空气管道,即挠动管与气提管,如图2、图3所示。

图2 挠动管布置图

图3 气提管布置图

在挠排泥管外部区域,设置挠动管,按照圆形将其围住并开设4 个小放气孔,规格为Φ3mm,作用在于提泥之前完成一次短暂的气体挠动,在空压机放气时,促进沉积的污泥能够在气提的作用下进行翻腾与稀释。

在气提管安置时,主要将其配置于沉淀池排泥管的内部,与管底之间的距离控制在20cm,排泥工作展开期间,挠动管放气5秒后,气提管立即放气,促使管内短时间实现气体上升,而此时稀释后的污泥必然会伴随着空气的上升而顺利进入到排泥管内随后流入污泥渠,一个排泥工作流程循环完成。

为了保障上述沉淀池排泥方案的顺利推挤,进行设备选择时,可选用5.5kW 功率的空压机,气压设定为0.8MPa,气量设定为0.67m3/min。

5 总结

通过上述针对沉淀池排泥方式的改进,某污水处理厂现阶段的沉淀池排泥系统工作效率得到了极大地提升,运行多月以来并未再次出现排泥堵塞问题,此结果表明,改进方案的提出和应用均取得了比较显著的效果,同时也希冀借此方案的应用为污水沉淀池排泥相关问题的解决提供思路。