污水处理厂剩余污泥理论估算与实际产量的比较

金平日,顾雪锋,汪玉平

(北控水务<中国>投资有限公司,浙江杭州 311100)

目前,我国对剩余污泥产量的研究较少,尚未形成适合我国各地区水质特点的统一方法。近年来,污泥处理处置已成为我国污水处理厂的重大难题[1]。研究污泥产量,以提高污水厂污泥产量预测的准确性及污泥处理系统设计的科学性十分必要[2]。一方面,污泥产量的预测影响污水厂的运行成本,从而影响污水处理费单价;另一方面,污泥产量的预测结果会直接影响污泥脱水系统的设计,若设计能力过小,则污泥处理系统无法正常运行,影响污水厂出水水质;设计能力过大,则会造成资源浪费。

剩余污泥是污水生化处理系统产生的污泥,一般占全厂污泥总量的90%以上。对剩余污泥量的准确预测有助于污泥处理系统的设计。陈晓光等[3]提出了基于IWA污泥产率的修正公式,指出剩余污泥中进水惰性SS(suspended solid)沉积量占比较大,进水中挥发性悬浮颗粒物所占比例(fv)污泥产率影响较大。谭学军等[4]根据活性污泥微生物增殖公式,推算了污泥合成产率和衰减系数,为准确计算污泥量提供了条件。高静等[5]通过对生产运行和化验数据分析,在德国ATV标准推荐的污泥产率公式的基础上,增加了修正系数K,提高了其准确性。

本文通过对我国《室外排水设计规范》(GB 50014—2006)(以下简称《规范》)中剩余污泥量计算公式的分析,对比山东某地区3个污水处理厂实际污泥产量数据,以新角度对污泥产量预测的方法进行了阐释。

1 剩余污泥计算公式分析

我国《规范》中采用的剩余污泥产量计算如式(1)。

ΔX=YQ(S0-Se) -KdVXv+fQ(SS0-SSe)

(1)

其中:ΔX——每日产生的剩余污泥量,kg SS/d;

V——生物反应池容积,m3;

Y——污泥产率系数,kg VSS/(kg BOD5),在温度为20 ℃时,取值为0.3~0.8;

Q——设计日平均污水量,m3/d;

S0——进水五日生化需氧量,kg/m3;

Se——出水五日生化需氧量,kg/m3;

Xv——生物反应池内混合液挥发性悬浮固体平均浓度,g MLVSS/L;

f——SS的污泥转换率,一般取值为0.5~0.7;

SS0——进水悬浮物浓度,kg/m3;

SSe——出水悬浮物浓度,kg/m3;

Kd——衰减系数。

衰减系数Kd受温度影响,其计算如式(2)。将式(2)带入式(1)得出式(3)。

KdT=Kd20(θT)T-20

(2)

ΔX=YQ(S0-Se)-Kd20(θT)T-20VXv+fQ(SS0-SSe)

(3)

其中:KdT——温度为T时的衰减系数;

K20——20 ℃时的衰减系数,一般取值为0.04~0.075[6];

T——温度,℃;

θT——温度系数,一般取值为1.02~1.06[6]。

可见,各参数的取值范围较宽泛,在实际产泥量预测中,参数选取困难,且在实际设计过程中,为考虑设计的合规性,很少采用规范以外的计算模型作为设计基础。因此,分析各参数对产泥量的影响,即进行各参数的敏感性分析,对污泥产量预测意义较大。

2 分析方法

首先对水厂A的产泥量进行研究,初步分析理论产泥量与实际产泥量的差异,再利用其他2个水厂的现场运行数据,对初步分析的结论进一步论证。分析基础为现场实际运行数据,包括其工艺参数、进出水水质及产泥量等,利用IBM SPSS Statistics 23进行统计分析。

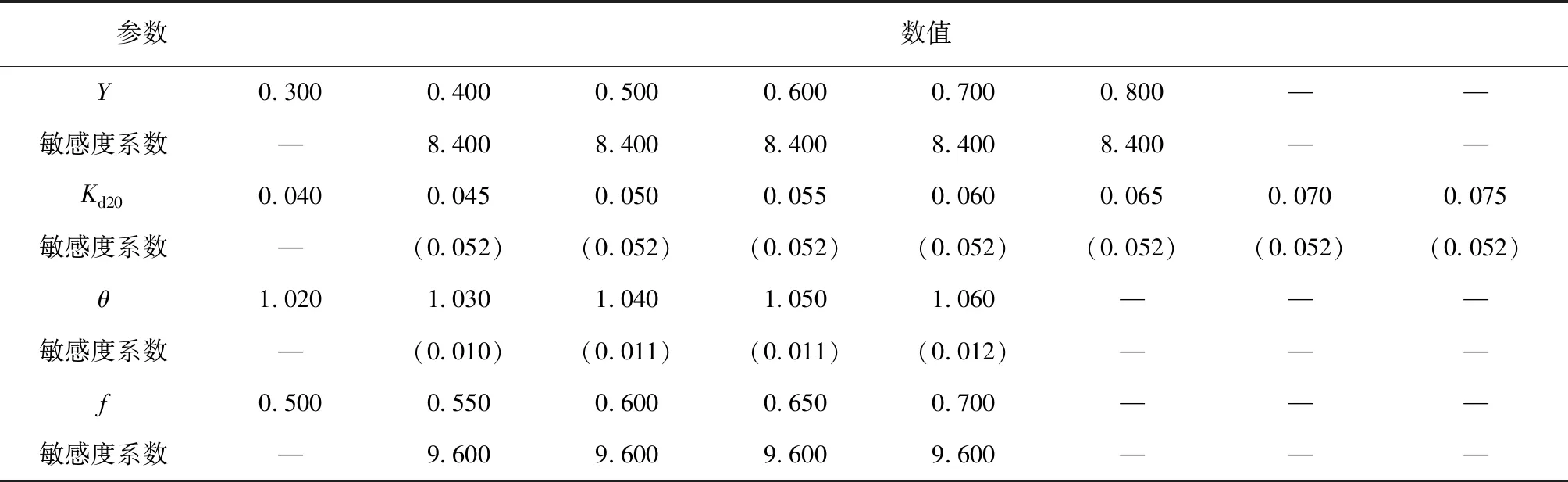

3 参数敏感性分析

为简化分析过程,采用单因素敏感性分析方法,分析各参数对产泥量的影响,并按实际设计工作中的参数取值习惯选取参数区间间隔。初始值均采用最低值,即Y=0.3、Kd20=0.04、θT=1.02、f=0.5,进水BOD5为140 mg/L,出水BOD5为10 mg/L,进水SS为170 mg/L,出水SS为10 mg/L,挥发性污泥浓度(MLVSS)为2.1 g/L,好氧区停留时间为9 h。水量以6.0万t/d作为测算基础,则初始泥量为7.14 t/d。单因素敏感性分析如式(4)。

(4)

其中:α——代表性字母,代表式(3)中采用的参数(Y、Kd20、θ、f);

ΔX1——参数α在α1时得出的产泥量;

ΔX2——参数α在α2时得出的产泥量。

敏感度系数越高,该参数对产泥量影响越大,具体如表1所示。

表1 产泥量公式参数的单因素敏感度分析Tab.1 Single Factor Sensitivity Analysis of Parameters of Theoretical Sludge Production

由表1可知,污泥产率系数Y的敏感度系数为8.4,悬浮物转换系数f的敏感度系数为9.6,而衰减系数Kd与温度系数θ的敏感度则相对较弱,分别为0.01左右及0.052。

结合式(3)可知,敏感度系数与BOD及SS有关,即污泥产率的敏感度系数与BOD关系较大,而SS转换率的敏感度系数与SS浓度成正相关。

敏感度系数分析只能代表该条件下敏感度系数的大致范围,并不能一一相互比较。但表1的结果表明,影响污泥产量程度较大的是污泥产率系数Y及SS转换率f,这些参数的取值在实际设计过程中应尤为慎重。

4 线性回归分析

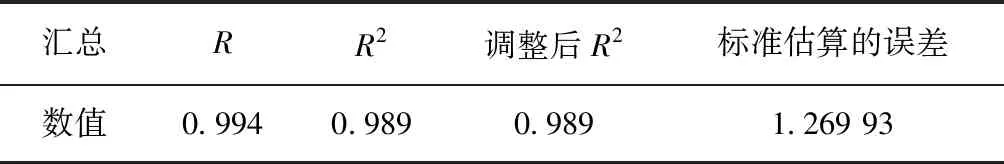

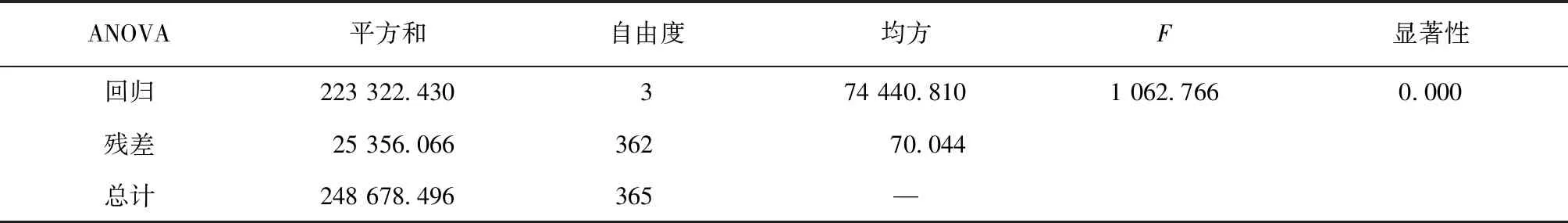

为进一步研究理论产泥量与实际产泥量之间的关系,利用线性回归分析方法,按《规范》中理论计算公式对污水厂A的实际产泥量进行了拟合。

周雹[6]认为,产泥系数Y的选择需考虑COD/BOD,当COD/BOD > 2.2时,则应以COD为计算基础;当COD/BOD < 2.2时,需以BOD为计算基础。污水厂A的COD/BOD约为2.95。因此,以COD作为计算基础,并进行分析,拟合结果如表2~表4所示。

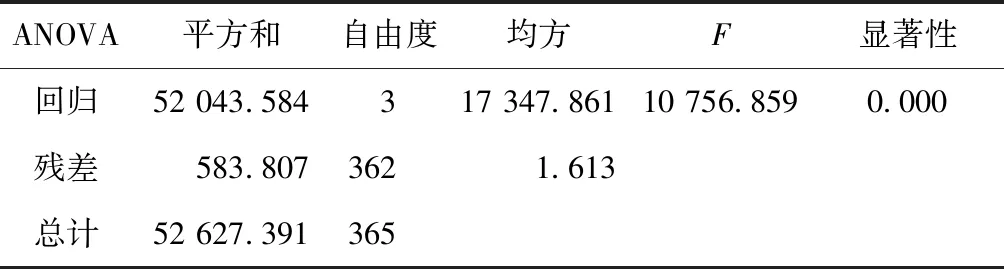

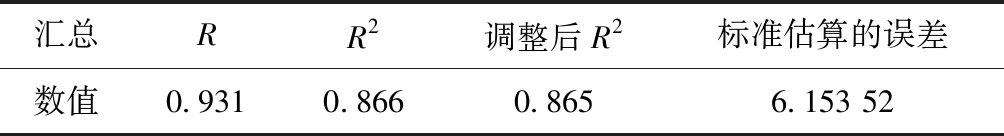

表2 污水厂A线性回归分析总表(I)Tab.2 Linear Regression Analysis of WWTP A(Ⅰ)

表3 污水厂A线性回归分析总表(II)Tab.3 Linear Regression Analysis of WWTP A(Ⅱ)

表4 污水厂A线性回归分析总表(III)Tab.4 Linear Regression Analysis of WWTP A(Ⅲ)

由R=0.994可知,线性回归效果较好,但依据回归结果中的参数,则可得Y=0.095、Kd20×(θT)(T-20)=-0.152、f=0.072,将上述参数代入式(3),则计算如式(5)。

ΔX=0.095Q(S0-Se)+0.152VXv+

0.072Q(SS0-SSe)

(5)

这与规范中或理论推算结果相差甚远。

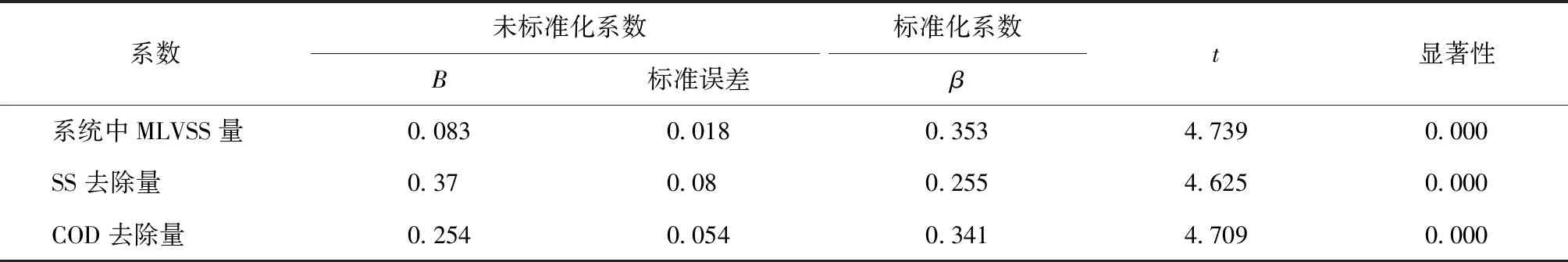

为进一步验证此结果,对污水厂A的2018年全年实际产泥量、《规范》计算理论产泥量及拟合后的预测产泥量进行了对比分析,结果如图1所示。

为使《规范》预测的产泥量趋于实际产泥量,经测试不同参数取值后,确定为Y=0.9、Kd=0.04、θ=1.02,f=0.5。但《规范》公式的结果与实际产泥量

图1 污泥模拟产量与实际产量对比曲线Fig.1 Comparison of Simulated and Actual Production of Sludge

差距较大,而拟合曲线却更趋近于实际产泥量。

为避免结果的偶然性,选取山东另2个污水厂,即污水厂B和污水厂C的日运行数据作为分析基础,进行并列分析。

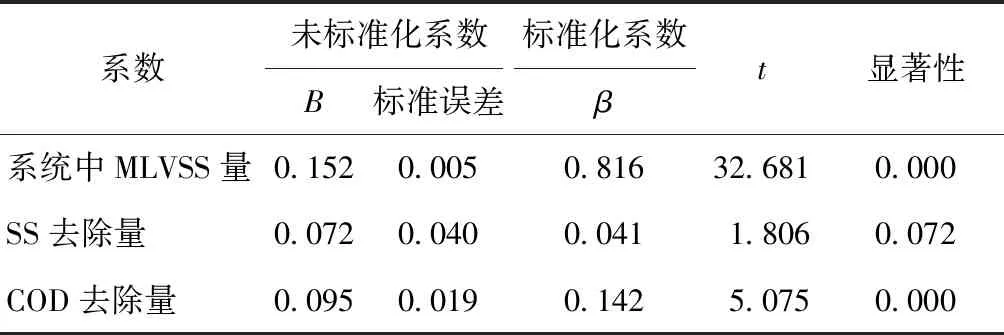

B水厂采用AAO工艺,平均处理水量为5.43万t/d,好氧区停留时间为11 h,其平均进出水水质如表5所示。

表5 B水厂进出水水质Tab.5 Influent and Effluent Water Quality of WWTP B

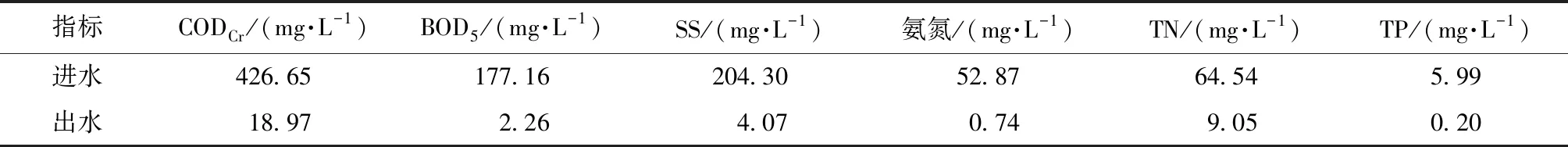

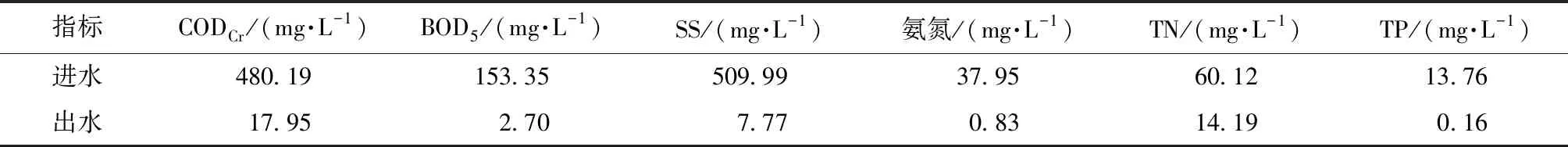

C水厂也采用AAO工艺,平均处理水量为10.58万t/d,好氧区停留时间为10 h,其平均进出水水质如表6所示。

表6 C水厂进出水水质表Tab.6 Influent and Effluent Water Quality of WWTP C

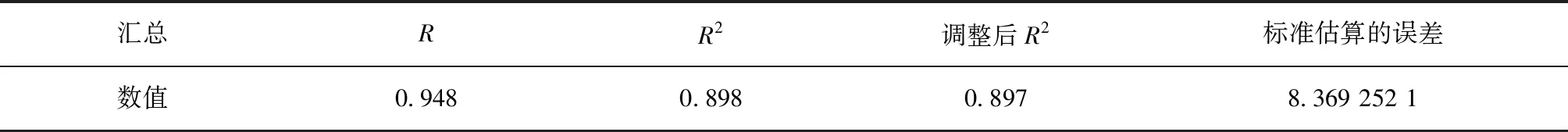

将B水厂与C水厂分别进行分析。由表7~表9和图2可知,B水厂的COD去除量和SS去除量对产泥量的影响较大,而污泥衰减部分对产泥量影响较小,但优化后的《规范》产泥量依然与实际产泥量相差较大,这与A水厂的情况有所不同。

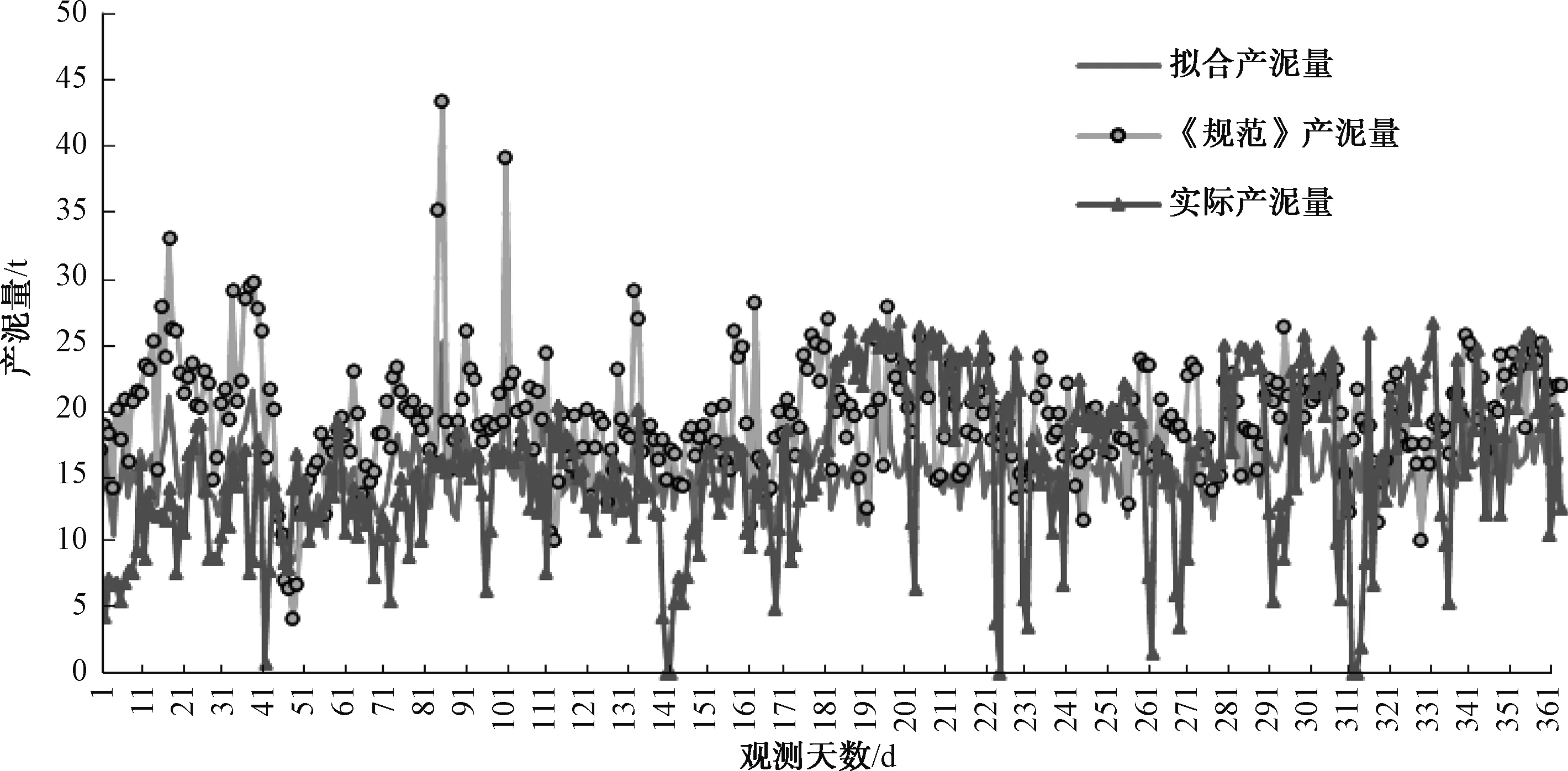

表7 污水厂B线性回归分析(Ⅰ)Tab.7 Linear Regression Analysis of WWTP B(Ⅰ)

C水厂的拟合结果,如表10~表12和图3所示,R在0.9以上。

表8 污水厂B线性回归分析(Ⅱ)Tab.8 Linear Regression Analysis of WWTP B(Ⅱ)

与污水厂B类似,《规范》产泥量高于实际产泥量,而拟合计算的产泥量则更趋于稳定。污水厂C的SS去除量对产泥量存在较大影响,而污泥衰减部分和COD去除量对其产泥量影响较小,与污水厂B的情况存在差异。

表9 污水厂B线性回归分析(Ⅲ)Tab.9 Linear Regression Analysis of WWTP B(Ⅲ)

图2 水厂B的计算与实际产泥量比较Fig.2 Comparison of Simulated and Actual Sludge Production of WWTP B

表10 污水厂C线性回归分析(Ⅰ)Tab.10 Linear Regression Analysis of WWTP C(Ⅰ)

表11 污水厂B线性回归分析(Ⅱ)Tab.11 Linear Regression Analysis of WWTP B(Ⅱ)

表12 污水厂B线性回归分析(Ⅲ)Tab.12 Linear Regression Analysis of WWTP B(Ⅲ)

图3 水厂C的计算与实际产泥量比较Fig.3 Comparison of Simulated and Actual Sludge Production of WWTP C

5 结果与讨论

本文选取了山东某地区的3个污水厂作为研究对象,以3个污水厂的日运行数据作为分析基础,比较分析了理论产泥量和实际产泥量的差异。结果表明,在理论计算中,污泥产率系数Y及SS转化系数f对污泥产量影响较大。但实际运行数据的分析结果表明,污水厂A系统中挥发性污泥总量对产泥量有较大影响,污水厂B中的SS去除量和COD去除量对产泥量存在较大影响,而污水厂C的产泥量则更多取决于SS去除量。利用《规范》中的参数及变量,无法准确预测实际产泥量,甚至在同一地区,其参数及影响产泥量的变量也存在较大差距。

因此,若仅依据《规范》中的计算方法进行产泥量预测,将与实际产泥量存在较大差异。《规范》中产泥量的计算,以微生物动力学为基础,以生物系统稳定、进水水量水质稳定,并以忽略运行人员操作能力对系统的影响,且微生物增长速率及衰减速率均符合相应理论等情况为前置条件。实际运行中,进水普遍含有一定比例的工业污水,污泥产量不仅取决于生物系统,更取决于进水波动、污水厂运行习惯、化验数据的滞后性及准确性等诸多因素。Jung等[7]认为,即使进水相同、池容相同,但厌氧环境和好氧环境频繁交替时,也会影响污泥产量。

6 结论

本次研究发现,实际运行过程中,可在长期数据积累的基础上,对相应计算模型进行拟合及回归分析,找出各污水厂的“特征”参数,作为指导日常运行的依据,以保证污水处理系统的稳定性。

基于不同数学模型,所采用的参数估计方法也有所不同。《规范》中采用的数学模型较为简单,变量较少,需采用统计学估计的系数较少,便于现场人员操作。因此,建议依然采用《规范》中建议的变量及逻辑,即COD或BOD的变化量、SS去除量、污泥衰减量等变量,并利用水厂运行数据进行线性拟合,找出水厂特征系数,后按此特征系数灵活调整排泥量及其他运行内容。

在缺少相关数据情况下,进行污泥系统设计时,应参考周边或类似地区的运行特点及相关数据作为参考,并进行相关试验作为设计基础,而非简单套用《规范》中的相关公式。