滚道式行星轮锻件研发

文/吴杏格,陈志芳·太原重工股份有限公司

滚道式行星轮锻件是我公司订货的增速器齿轮箱产品,我分公司承揽该产品原材料各项检测、毛坯锻造、锻后预备热处理以及粗加工等工作。齿轮箱的行星轮结构通常是通过过盈抱紧轴承外圈的。但此种结构轴承外圈存在一定的蠕动现象,而滚道式行星轮结构无轴承外圈,可完全避免外圈蠕动的现象,同时可以增加行星轮的整体刚度,提高齿轮箱寿命。滚道式行星轮锻件在服役过程中,兼顾行星轮和轴承壁的双重作用受力,受力载荷交变复杂,因此对滚道式行星轮锻件的原材料及各项性能等都提出十分严苛的要求,尤其是锻件超声波探伤要求更为严格,增加了我们的生产难度。

主要开发内容:⑴根据技术要求对原材料进行检测,确定合格的原材料。⑵根据图纸、技术要求等制定出合理可行的锻造工艺及锻后热处理工艺,并对本体取样进行力学、金相等检测,以确定工艺的合理性。

产品主要技术参数及指标

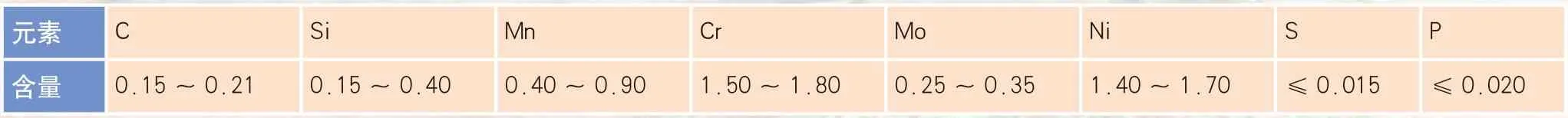

⑴化学成分见表1。

⑵纯净度检验。

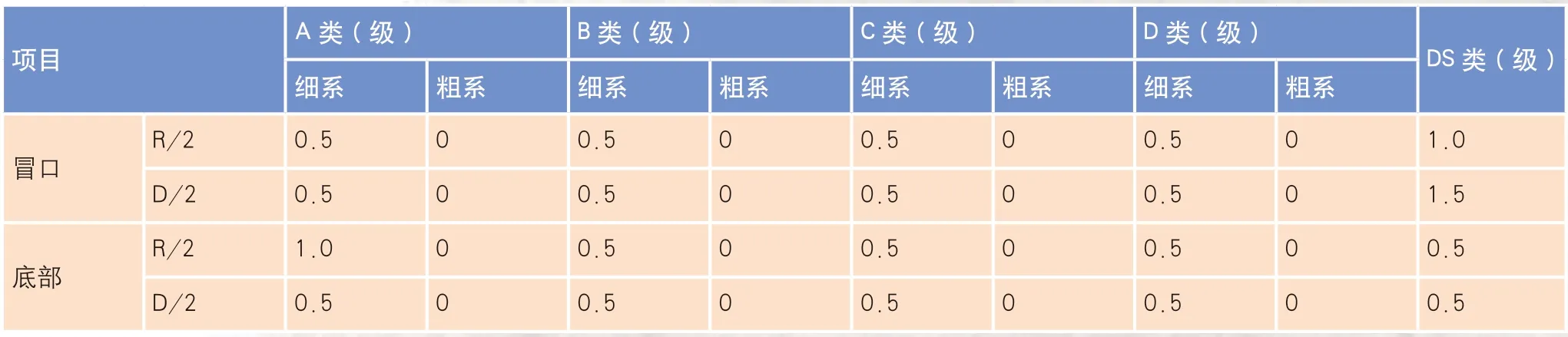

取样方法及取样位置按GB/T 226-1991 执行,酸浸按GB/T 1979-2001,高倍夹杂取样按GB/T 10561-2005 执行,高倍取样按每熔炼炉在钢锭开坯后位于钢锭冒口端及底部的直径1/2 处、半径1/2处各取1 个高倍试样。

⑶锻件锻造比≥6。

⑷锻件交货状态:锻后高温正火+高温回火+粗加工,硬度171 ~229HBW,晶粒度≥6 级,不得有严重混晶(级差≤1.5 级)及严重的带状组织(带状组织≤2 级),且晶粒度、组织、带状的检测试样应在行星轮零件的外环和内环同时取样。

表1 17CrNiMo6FD 材料化学成分(%)

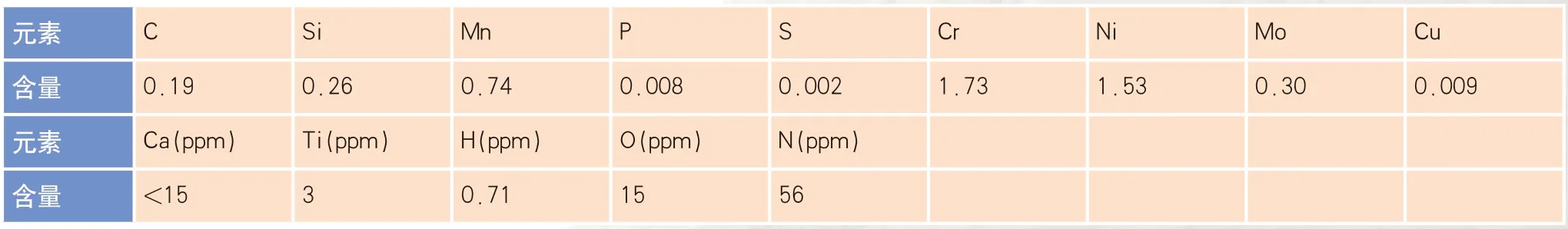

表2 17CrNiMo6 化学成分成品分析(%)

表3 高倍检测

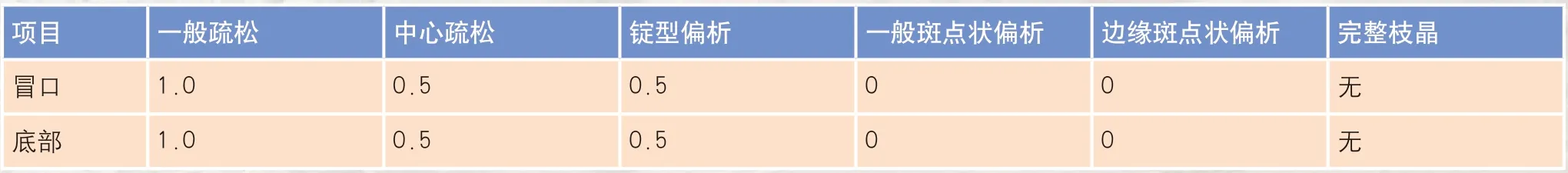

表4 低倍检测

⑸按照JB/T 5000.15-2007 进行超声波探伤,要求采用两端面和外圆360°方向双向探伤,齿部区域Ⅰ级,其他部位Ⅱ级检,零件虚线内孔区域更为严格,不允许有密集缺陷。

开发设计方案

对原材料的控制

为保证锻件质量,我们从原材料库中筛选,对选用原材料进行取样,委托理化做的材料化学成分、高低倍检测,符合要求后投料生产。取样过程邀请用户监造进行见证,检测结果见表2、表3、表4。

工艺制定及锻造

根据图纸及技术要求制定合理的锻造工艺,为保证锻件致密度,锻件质量达到产品要求,我们采用两次镦拔成形。1250t 水压机锻件(图1)采用坯料直接两次镦拔成形,考虑到锤上锻件尺寸小(图2),实现直接进行两次镦粗拔长比较困难,我们特制定统一开坯工艺,开坯后下料镦粗成形。总锻造比≥6.0,锻造工艺如图3 所示。

在实际生产中,开坯和锻造过程都严格控制高温保温时间和始、终锻温度,锻造全程用手持式红外线测温仪检测控制锻造温度,严格按照工艺执行。

⑴热处理。

滚道式行星轮产品要求对其本体内外环取晶粒度及带状试样,并且原材料机械性能试样也本体取样,为满足要求,我们特制定如下正火+回火工艺,对滚道式行星轮产品进行同炉整批次处理。工艺如图4所示。

⑵取样及检测。

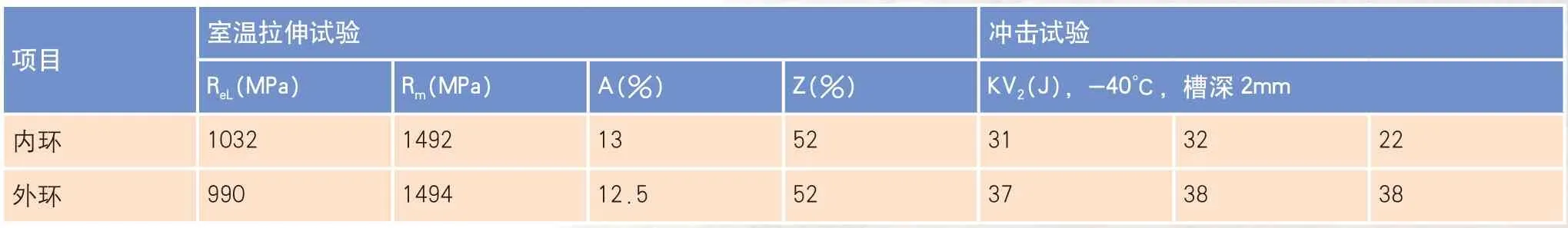

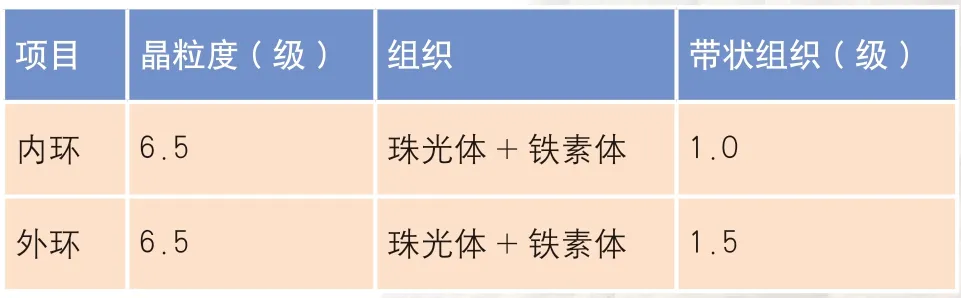

热处理后按要求对滚道式行星轮的外环和内环同时取样进行晶粒度、组织、带状的检测,如图5 所示,检测结果全部合格。机械性能检测结果见表5,晶粒度组织见表6。

⑶UT 探伤。

滚道式锻件粗加工后,按要求对行星轮两端面和外圆360°方向双向进行超声波UT 探伤,经检测合格,产品交货。

表5 原材料机械性能检测结果

表6 晶粒度组织

交货后用户对滚道式行星轮锻件进行后续的渗碳淬火热处理及机加工成成品,装配后进行加载试验(图6),通过长时间的满载运行、多次变速变扭、超载等试验,试验后行星轮齿面接触良好,内孔跑合痕迹良好(图7),通过拆解检查,磁粉探伤检查行星轮内孔,无裂纹,滚道式行星轮试验达到了预期效果。

项目关键技术及创新点

滚道式行星轮内孔完全按照轴承外圈的滚道进行加工制造,对其锻件的原材料及各项性能等都提出十分严格的要求,因此除了对原材料严格把控之外,还需对产品工艺优化细化。锻造过程中采用两次镦拔,锤上执行全部工序困难,火次多、工人劳动强度大,锻后锻件表面质量较差,造成后续检验和粗加工困难,为此我们采用了水压机统一开坯镦拔后,再下料锻造成形,虽然延长了生产周期,但是生产效率高、锻件表面质量好,保证了产品的合格率。

结束语

滚道式行星轮锻件除了对原材料严格把控之外,还需对产品工艺优化细化,要严格保证锻件致密度、变形均匀性和良好的表面质量。滚道式行星轮锻件的锻制成功,也将进一步提高我分公司的市场竞争力,以创造更大的经济和社会效益。