核电厂除氧器的超声波成像检测

赵 飞,孙林林,徐 聪,蓝 锦,刘广胜

(安徽强华电力发展有限公司,安徽 合肥 230000)

核电厂除氧器是为核电厂二回路提供合格水源的重要装备,循环水流经蒸汽发生器,蒸汽管道,汽轮机,循环泵等重要设备[1]。除氧器焊缝的质量是核电厂长期安全运行的基础,需要具有足够的安全冗余。除氧器焊缝可能会产生气孔、夹渣、裂纹、未焊透等焊接缺陷[2],为了检测焊接质量,设计文件及安装技术规范书中均要求对现场焊接焊缝进行100%射线检测。

射线检测技术的优点是的底片以实物存储,可以供多人观看焊接结果,缺点是电离辐射伤害大,检测效率低,损耗大,对厚壁焊缝中的微小型面状缺陷、细小裂纹等容易漏检。超声衍射时差法检测技术(以下简称TOFD)和超声相控阵检测技术(以下简称PAUT)具有检测效率快,检出率高,损耗小,无电离辐射等优点[3],克服了X射线检测的弊端,代替X射线检测具有实际意义[4]。《承压设备无损检测》(NB/T47013—2015)第10部分对承压设备中TOFD的应用进行了规定,《火力发电厂焊接接头相控阵超声检测技术规程》(DL/T 1718—2017)对常规岛及BOP建安中PAUT的应用进行了规定,这两个标准为TOFD和PAUT替代X射线提供了标准依据。

1 工件概况

我国西南部某核电厂除氧器直径为4.5 m,厚28 mm,其焊缝数量和尺寸都较大。安装焊缝材质为SA-516 GR70,规格δ=28 mm,焊接方式为手工电弧焊(SMAW),属于中、低温压力容器用碳钢板,焊接性能较好。焊缝采用X型坡口,上半部分厚为20 mm,下半部分厚8 mm,上表面焊缝最宽处28 mm,下半部分焊缝宽15 mm。焊缝检测区的宽度应为焊缝本身加上焊缝熔合线两侧各10 mm,焊缝检测区域的厚度应为工件厚度加上焊缝余高。

2 试验方案

按照核电厂除氧器焊缝同参数制作模拟试样,在各深度埋藏常见的典型缺陷,使用TOFD、PAUT和X射线照相进行检测,与缺陷的实际位置、长度和高度进行比较。

2.1 检测设备

TOFD采用的试验设备为国内某公司的PXUT-910系统。PAUT采用法国某公司的GEKKO相控阵检测系统。

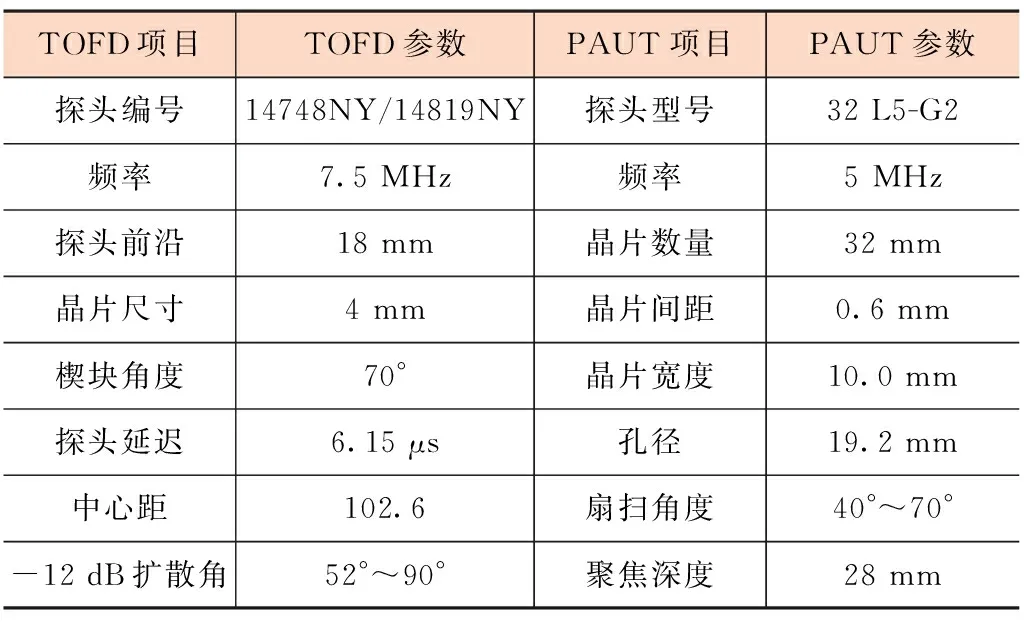

TOFD使用7.5 MHz,4 mm晶片的探头组,楔块为70°,探头中心间距(PCS)为102.6 mm。PAUT检测探头为5 MHz,一维线性阵,32块晶片的探头组探头及楔块的主要参数如表1所示。

表1 TOFD探头参数和PAUT探头参数Table 1 TOFD probe parameters and PAUT probe parameters

TOFD检测使用CSK-IA/20试块进行系统性能校准,使用TOFD-B作为对比试块,扫查面盲区高度试块测定试块扫查面盲区高度,声束扩散角试块测定声束扩散角。PAUT采用CSK-IA/20试块进行系统性能校准,使用CSK-IIA-1/20试块制作TCG曲线,按47013.3表27设定曲线,评定线φ2×40-18 dB,定量线φ2×40-12 dB,判废线φ2×40-4 dB。

2.2 检测覆盖

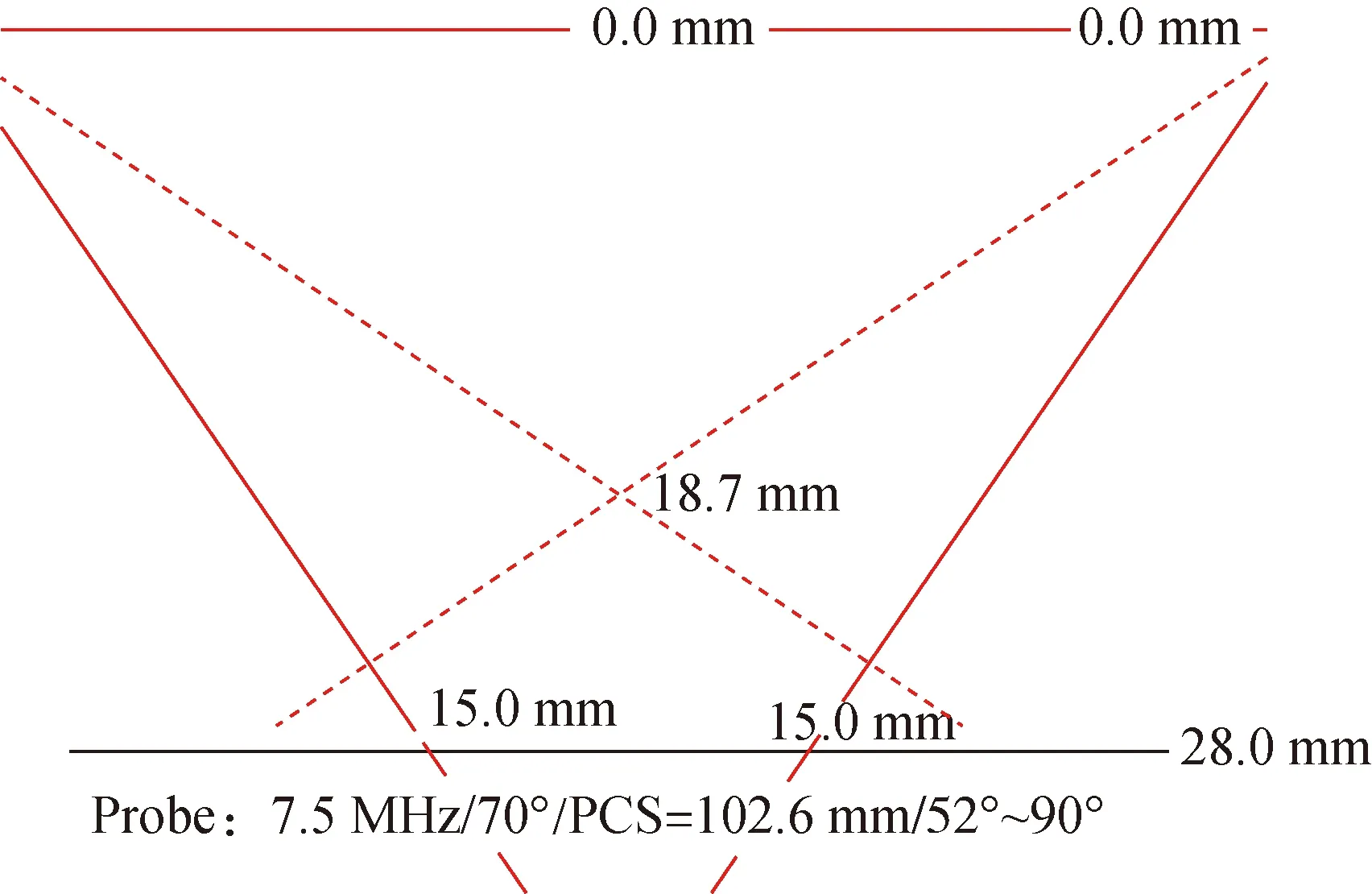

TOFD主声束在焊缝壁厚2/3位置,覆盖角度5°~90°,能够覆盖整个工件厚度区域,初始扫查面盲区高度为6.5 m始底面盲区高度为1.28 mm,左右各偏置12 mm非平行扫查后底面盲区高度0.15 mm,

图2 TOFD覆盖范围示意图Fig.2 Schematic of TOFD coverage

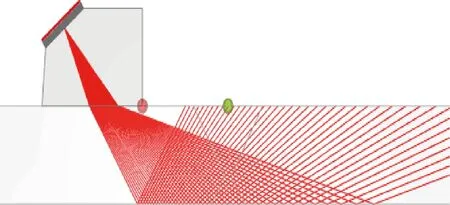

PAUT采用直射波和一次反射体进行检测,直射波覆盖厚度范围为3~28 mm,一次反射波覆盖厚度范围为0~28 mm,相控阵探头声束覆盖传播示意如图3所示。

图3 PAUT覆盖范围示意图Fig.3 Schematic of PAUT coverage

2.3 扫查方式

为了检测焊缝中不同方向的缺陷和满足扫查覆盖面的要求,TOFD采用非平行扫查和偏置非平行扫查[5],PAUT使用直射法加一次反射法进行扫查[6]。

3 工件检测与分析

3.1 工件检测

在预定工件不同深度中制作不同样式的人工缺陷。进行TOFD、PAUT检测和X射线检测,结果同实际数据对比。

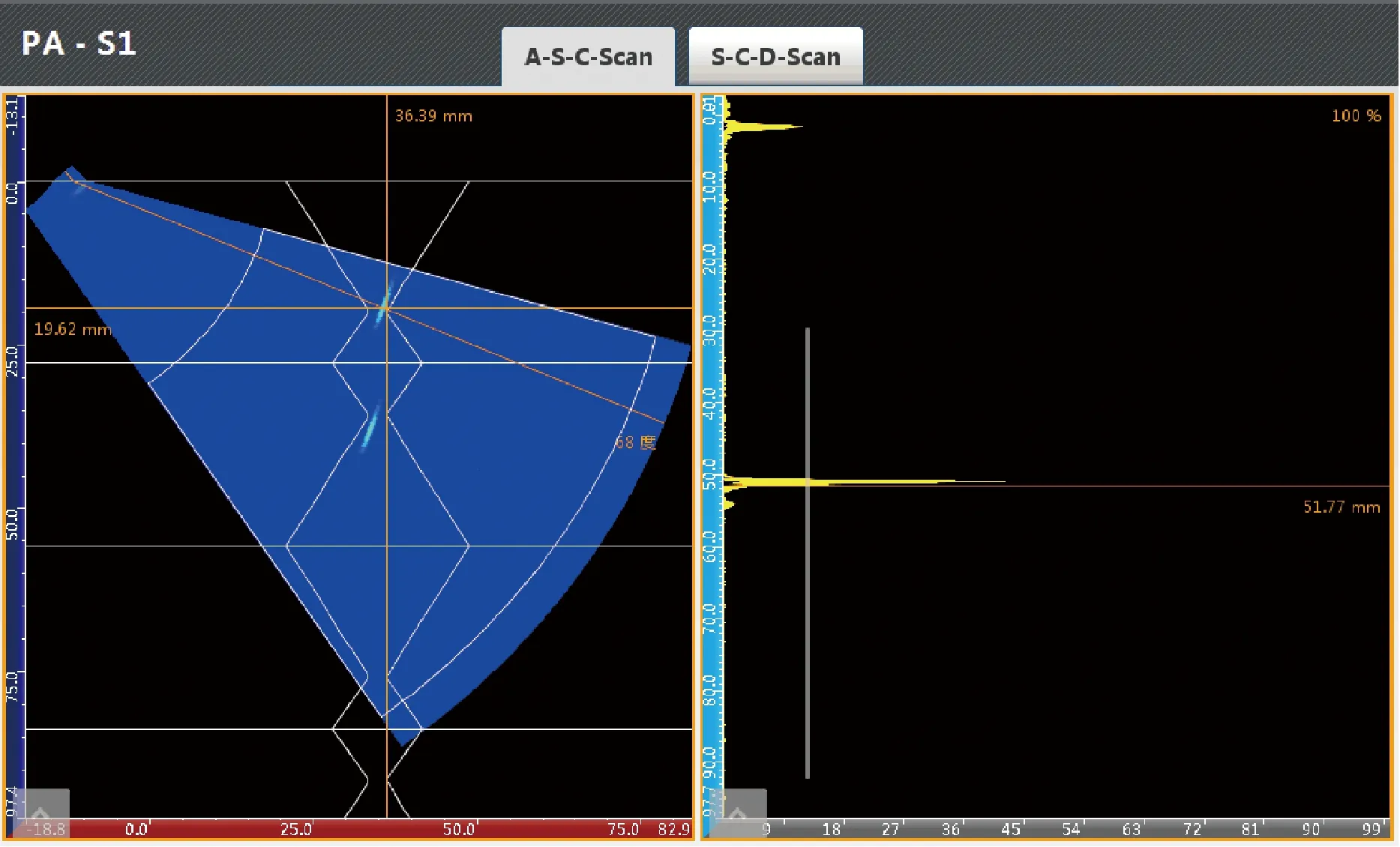

图4 TOFD检测图Fig.4 TOFD detection

图5 PAUT检测图Fig.5 PAUT detection

依据ASME第Ⅲ卷NE分卷、第Ⅴ卷《无损检测》中的关于除氧器对接焊缝检测及验收的相关要求,参考第Ⅺ卷中强制性附录Ⅷ《超声检测系统的性能验证》中对容器焊缝的性能验证的规定,验证TOFD和PAUT的检出能力。主要是基于X射线检测结果、TOFD正面和反面采集的数据和PAUT采集到的数据,与人工试样缺陷数据进行对比分析。

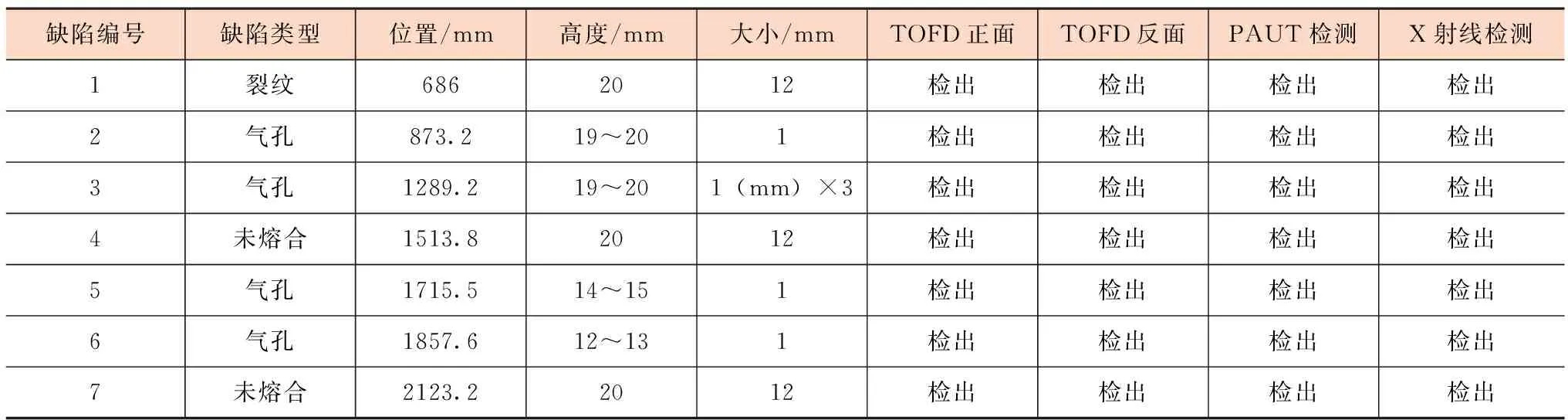

3.2 缺陷检出率分析

检测结果如表2所示,TOFD、PAUT和X射线均能检测出工件内7处缺陷。在理论上,X射线对于不同角度的面积型缺陷检出能力有较大变化,对细小裂纹检出能力不足。TOFD和PAUT对不同角度的面积型缺陷检出能力更强。

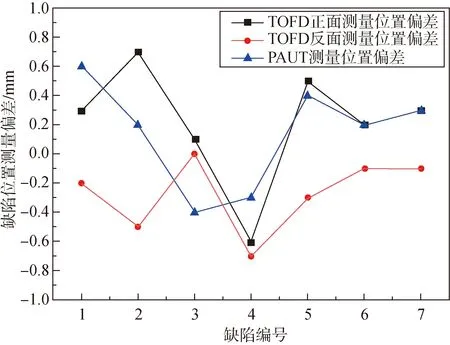

3.3 缺陷定位分析

将X射线、TOFD和PAUT检出结果与人工试样缺陷数据进行比较,缺陷的定位偏差统计如图6所示,图中TOFD正面检测位置最大正偏差0.7 mm,最大负偏差-0.6 mm,TOFD反面检测位置最小负偏差0.0 mm,最大负偏差-0.7 mm,PAUT测量位置最大正偏差0.6 mm,最大负偏差-0.4 mm。TOFD和PAUT均能从仪器和读图软件直接测量,且均能精确到0.1 mm。由图6可以看出TOFD和PAUT缺陷定位与人工试样缺陷数据相符。X射线底片检测未有精确坐标,在测定长度时使用直尺进行测量,缺陷图像有一定程度放大或变形的情况,缺陷定位准确度较差,X射线数据不能精确到0.1 mm。

表2 各检测方法的缺陷检出率统计

图6 缺陷位置测量偏差比较Fig.6 Deviation comparison of defectlocation measurement

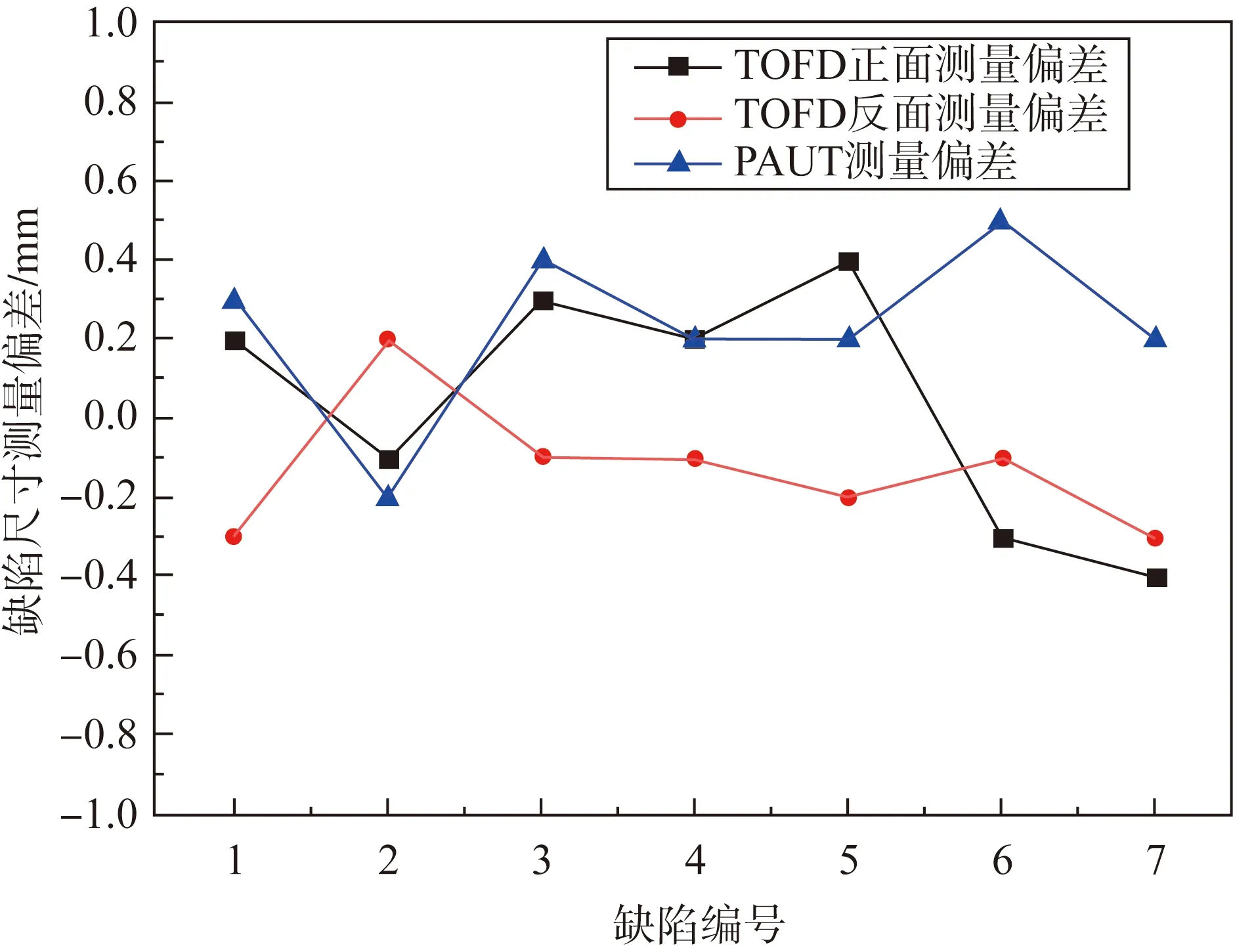

3.4 缺陷长度测量分析

采用TOFD从正面和反面检测时,缺陷的测长最大正偏差为0.4 mm,最大负偏差为-0.4 mm。采用PAUT检测时,最大正偏差0.5 mm,最大负偏差-0.2 mm。TOFD和PAUT均能从仪器和读图软件直接测量,且均能精确到0.1 mm。同3.3,X射线数据不能精确到0.1 mm。

图7 缺陷长度测量偏差比较Fig.7 Deviation comparison of defectlength measurement

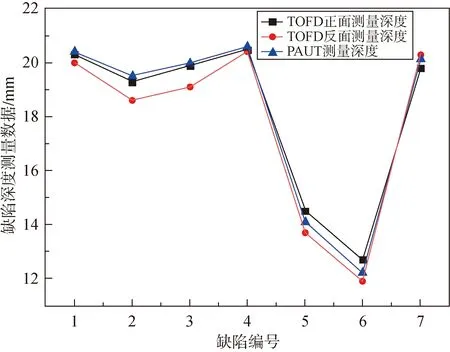

3.5 缺陷高度测量分析

TOFD和PAUT检测技术均采用端点衍射法来测量缺陷的高度。缺陷测高偏差统计结果如图8 所示,经过换算,TOFD正面、TOFD反面和PAUT从正面测量数值如下,与表2中人工试样缺陷的高度基本吻合。X射线不能从侧面透照,无法测量高度,因此TOFD和PAUT缺陷测高优于X射线。

图8 缺陷高度测量数据比较Fig.8 Deviation comparison of defect height measurement

通过X射线、TOFD和PAUT在工件上测试,比较缺陷检出率、定位偏差、测长偏差和高度数据,TOFD和PAUT的缺陷检出率符合检测要求,定位测量、长度测量、高度测量与人工试样缺陷数据一致,精确度高于X。

4 结论

(1)TOFD、PAUT和X射线能检测出人工试样中所有缺陷,对于微小型面状缺陷、细小裂纹等缺陷,TOFD和PAUT在理论上检出率高于X射线。

(2)TOFD和PAUT定位测量、长度测量、高度测量与人工试样缺陷数据一致,精确度高于X。

(3)综合比较,可以采用TOFD和PAUT可以代替X射线检测。