秸秆生态夹芯外挂墙板非线性有限元分析

肖力光,李纪良

吉林建筑大学 材料科学与工程学院,长春 130118

0 引言

建筑作为能源消耗的三大巨头之一,其能源消耗占全国能源消耗总量的21.10 %[1],因此实现建筑节能成为亟待解决的问题.秸秆作为一种新型的建筑材料,具有很好的保温隔热性能[2].本文研究的秸秆生态夹芯外挂墙板是带有保温材料的钢丝网架和秸秆水泥基材料浇筑在一起形成的一种“三明治”结构的复合墙板,具有保温隔热、经济节能、耐久性好、抗震性能好等优点[3].其中,内外叶墙板是由水泥、秸秆纤维、矿物掺合料及细骨料等组成的秸秆水泥基材料拌合而成,保温层采用EPS聚苯乙烯泡沫苯板,连接件采用钢丝.

本文采用有限元软件ANSYS对秸秆生态夹芯外挂墙板进行非线性静力分析,以研究秸秆生态夹芯外挂墙板在位移荷载作用下的力学性能,并分析了钢丝网片和斜向钢丝含量的变化对秸秆生态夹芯外挂墙板力学性能的影响,为该墙板的进一步研究提供参考.

1 墙板模型介绍

本论文中秸秆生态夹芯外挂墙板主要用于农村城镇低层(1~2层)的装配式钢结构建筑中,作为非承重墙板.外挂墙板的平面尺寸及厚度见表1.

表1 模型墙板尺寸Table 1 Model wall panel size

秸秆内外叶墙板是由水泥、秸秆纤维、硅藻土、粉煤灰等矿物掺合料及细骨料等组成的秸秆水泥基材料制备而成,其抗压强度为21 MPa;保温材料采用EPS聚苯乙烯泡沫苯板,其厚度根据GB 50176-2016《民用建筑热工设计规范》公式确定[4].钢丝网片及斜向钢丝均采用HPB 300,其屈服强度fy=270 N/mm2,采用不同的直径,分别为ø 6 mm,ø 4 mm,钢丝网片间距为200 mm×200 mm,斜向钢丝跨度400 mm;斜向钢丝与秸秆内外叶墙板内的钢丝网片连接成外挂墙板的钢丝骨架,秸秆生态外挂墙板的内、外叶墙板及钢丝骨架模型见图1.

(a) 墙板模型(a) Model drawing of wallboard

2 有限元分析

2.1 基本假定

采用ANSYS进行分析时,为了与实际模型相符,简化计算与基本假定如下:

(1) 不考虑聚苯乙烯泡沫保温层的作用,其力学作用忽略不计;

(2) 钢丝和混凝土分离式建模,假定钢丝与混凝土之间连接良好,共同受力,不考虑钢丝和混凝土之间的粘结滑移作用;

(3) 材料各向同性.

2.2 计算模型描述

本文ANSYS建模方式采用分离式建模,钢丝和内外叶墙板采用不同的单元来处理.采用Solid 65单元模拟上下两层内、外叶墙板,模拟钢丝单元有link单元或者beam单元,link单元不能承受弯曲,而beam单元可以承受弯曲,可根据实际情况选择合理单元,本文模型采用beam 188单元进行模拟,整体模型效果见图2.

图2 外挂墙板整体模型Fig.2 Overall model drawing of external wall panel

在模型中,内、外叶墙板的本构模型采用多线性随动强化模型,采用W-W破坏准则,利用tb,concr命令定义参数,钢丝的本构关系采用双线性随动强化模型.网络划分中,本文采用共用节点的方式进行Solid 65单元和beam 188单元的划分,Solid 65单元采用六面体网络划分方法,单元尺寸设置为30 mm,钢丝的单元尺寸设置为20 mm.

2.3 计算模型加载

对于ANSYS求混凝土的极限荷载有两种加载方式:一种是力加载,另一种是位移加载.本文采用位移加载的方式,相对于力加载,位移加载直接算得应变,根据材料的应力-应变曲线可得到弹性模量,进而得到力,不用反复更新弹性模量,求解效率大大提高.

本文在复合墙板的正中加一个大的位移,根据底部固定节点的反力从而得到加载复合墙板上的荷载,然后施加边界条件,墙板一端限制x,y,z轴3个方向的位移,另一端限制y轴方向的位移.

在求解器控制中,本文模拟中打开自动时间步控制、大变形开关[5],采用力的收敛准则为5 %,平均子步数为200.

3 钢丝网片和斜向钢丝含量变化对复合墙板力学性能的影响

钢丝含量变化分为两种情况:一种是钢丝间距的不同,另一种是钢丝直径的不同.本次模拟在钢丝同等屈服强度下,直径分别为6 mm和4 mm;斜向钢丝在跨度400 mm下,分别采用双排和四排布置.

3.1 钢丝直径的变化对复合墙板力学性能的影响

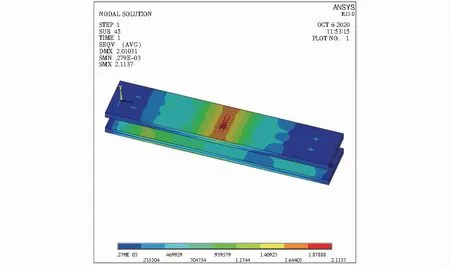

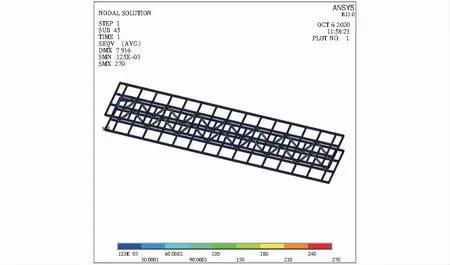

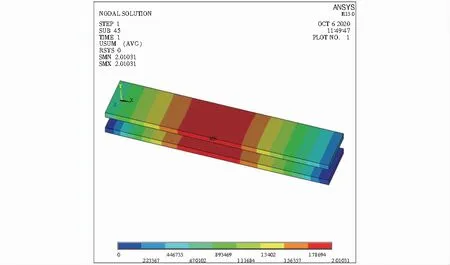

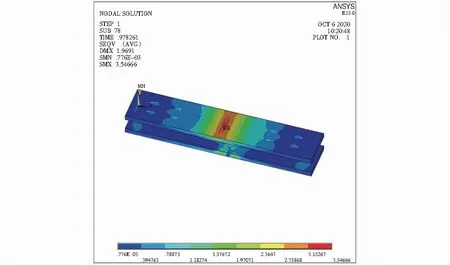

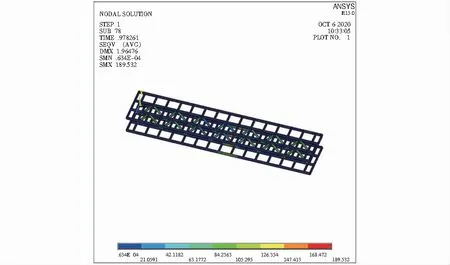

如图3~图8所示,在位移荷载的作用下,内、外叶墙板发生了向下的弯曲变形,跨中变形最大,跨中均出现应力集中现象.钢丝直径4 mm墙板中钢丝网格与斜向钢丝连接处靠近约束的地方出现应力集中现象,钢丝直径6 mm墙板跨中出现应力集中现象,但内墙版应力分布较均匀.

从钢丝的等效应力云图可以看出,钢丝直径4mm的墙板钢丝得到充分利用,达到了屈服强度,而钢丝直径6 mm的墙板最终应力为189.532 MPa,出现在夹芯层下墙板跨中钢丝网格与斜向钢丝连接处,这是由于当墙板达到极限荷载的时候夹芯层下墙板达到极限抗拉强度产生裂缝,墙板发生断裂而不收敛,钢丝未达到屈服.为解决钢丝穿刺造成应力集中现象可在墙板四角处设置垫板减少应力集中现象.

(a)

图4 钢丝网架(直径4 mm)等效应力云图Fig.4 Equivalent stressneutrogram of wiremesh frame(diameter 4 mm)

图5 内外叶墙板(直径4 mm)位移云图Fig.5 Displacement cloud map of inner andouter panel(diameter 4 mm)

(a)

图7 钢丝网架(直径6 mm)等效应力云图Fig.7 Equivalent stress neutrogram of wiremesh frame(diameter 6 mm)

图8 内外叶墙板(直径6 mm)位移云图Fig.8 Displacement cloud map of inner andouter panel(diameter 6 mm)

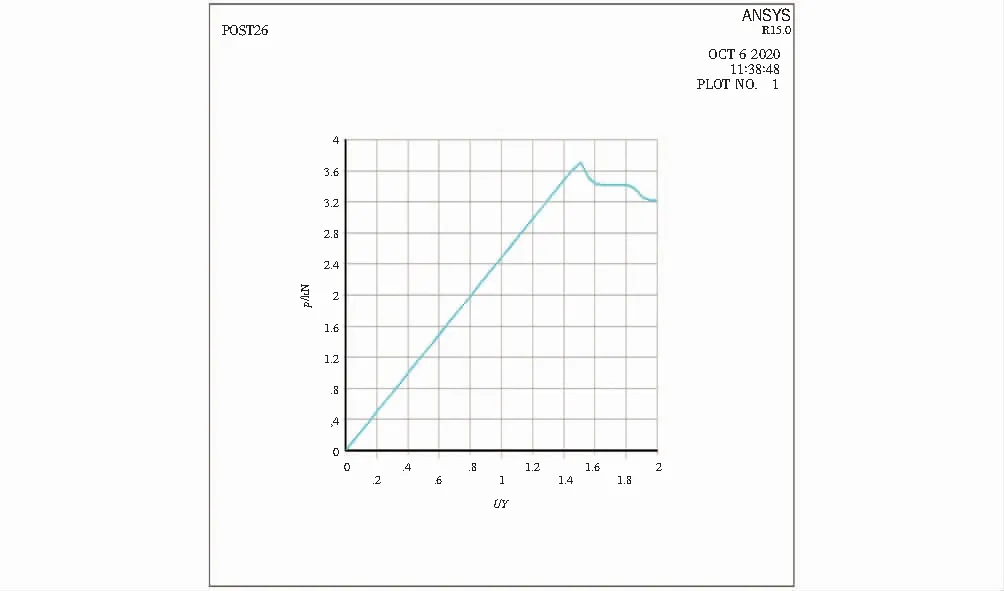

如图9、图10所示,钢丝直径4 mm在变形量为0 mm~1.76 mm时和钢丝直径6 mm在变形量为0 mm~1.96 mm时墙板的位移与荷载成线性关系,力随变形量的增加而增加,再随着变形量的增加,力迅速下降,墙板刚度下降,墙板产生裂缝而断裂.通过图11裂缝图可以看出,夹芯层下墙板产生裂缝,墙板因达到抗拉强度产生裂缝而破坏不收敛.因此,可以得出钢丝直径4 mm的墙板所承受的极限荷载为3.42 kN,钢丝直径6 mm的墙板所承受的极限荷载为6.16 kN.

图9 外挂墙板荷载-位移曲线(直径4 mm)Fig.9 Load-displacement curve ofexternal wallboard(diameter 4 mm)

图10 外挂墙板荷载-位移曲线(直径6 mm)Fig.10 Load-displacement curve ofexternal wallboard(diameter 6 mm)

图11 外挂墙板(钢丝直径6 mm)裂缝Fig.11 Crack diagram of externalwallboard(steel wire diameter 6 mm)

3.2 斜向钢丝含量变化对复合墙板力学性能的影响

如图12~图14所示,同等钢丝直径4 mm下,斜向钢丝由原两排布置改为四排,可以看出无明显应力集中现象,四排布置可以使墙板在位移荷载作用下应力分布更均匀,钢丝网格和斜向钢丝连接处应力分布较均匀应力集中现象不明显,钢丝得到充分利用,达到其屈服强度,破环源于夹芯层下墙板达到抗拉强度产生裂缝而不收敛.由荷载-位移曲线看出,墙板所承受的极限荷载为6.64 kN,比同钢丝直径、斜向钢丝两排布置高出3.22 kN,因此可以看出斜向钢丝含量变化对外挂墙板力学性能有较大影响,不仅减小了内外墙板应力集中现象,增加了墙板的刚度,而且斜向钢丝所起的作用更大,内外叶墙板和钢丝两者协同工作性能更明显.

(a)

图13 钢丝等效应力图(斜向钢丝四排)Fig.13 Effect diagram of steel wire(four rows of diagonal steel wire)

图14 外挂墙板荷载-位移曲线(斜向钢丝四排)Fig.14 Load-displacement curve of external wallboard(four rows of diagonal steel wire)

4 结论

采用ANSYS有限元软件对秸秆生态夹芯外挂墙板进行了非线性有限元分析,分析了秸秆外挂墙板在位移荷载作用下,钢丝网片和斜向钢丝含量的变化对秸秆生态夹芯外挂墙板力学性能的影响,根据上述模拟,可以得出以下结论:

(1) 同等屈服强度和斜向钢丝布置下,钢丝直径4 mm的墙板所承受的极限荷载为3.42 kN,钢丝直径6 mm的墙板所承受的极限荷载为6.16 kN,建议在墙板四角处加垫板减少钢丝穿刺造成的应力集中现象.

(2) 同等屈服强度和钢丝直径下,增加斜向钢丝含量,墙板所承受极限荷载为6.64 kN,极限荷载较原极限荷载增加了3.22 kN.不仅减少了墙板内的应力集中现象,增加了墙板的刚度,而且使内外叶墙板与钢丝两者之间协同工作性能更好.

(3) 本文模型的受力性能和破坏机理与实际基本吻合,揭示了墙板的力学性能及钢丝骨架的应力分布,为秸秆夹芯外挂墙板制作提供参考.