头枕导套的设计与分析

黄勇

摘 要:头枕导套是汽车座椅上的紧固件。是连接头枕和座椅靠背之间的部件,零件虽小,但是它却是集安全件,外观件,功能件为一体,从设计到加工,从验证到认可都有非常严格的要求,本文以某OEM汽车的头枕导套为例,分析这个小零件在设计时需要充分考虑的问题。

关键词:头枕导套;汽车零部件;紧固件;安全件

1 功能要求分析

头枕导套是一个功能件,它的设计要满足一种特定的功能。这些功能包括:用户可以按动导套上的锁止按钮起到解锁作用,以满足用户对于头枕舒适度的调节作用。但是对于这一功能,就会有对操作力的要求,按入力过大,用户手费力不舒服,按入力过小,头枕容易滑出。

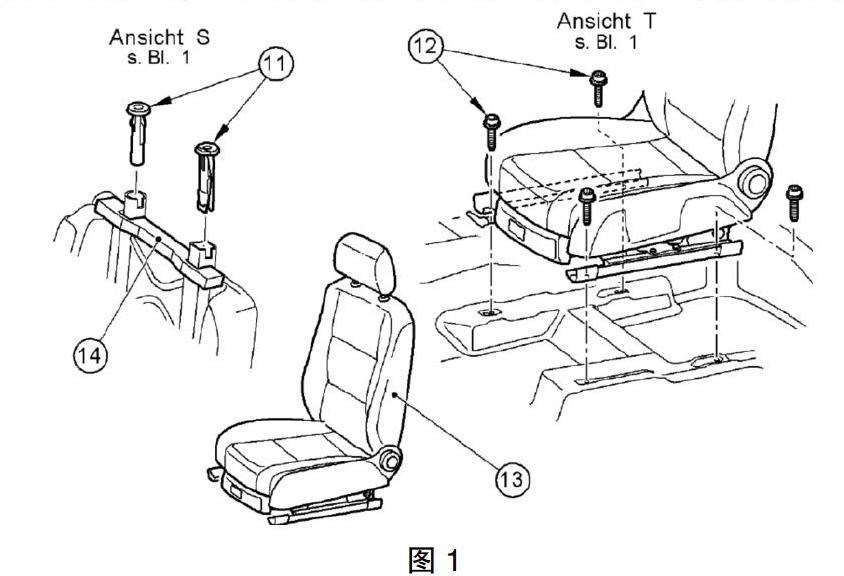

下图1中11号零件显示的就是头枕导套。分为2个,一个是自由端,另一个是锁止端。因此根据字面很容易理解,其中的一个导套是有锁止按钮的,可以通过按动按钮来解锁,起到调节头枕高度的作用。

(1)导杆滑动力的要求是30±10N,这点在结构设计时非常重要,也非常困难。

头枕的金属导桿的直径是13.9±0.1mm,为了满足这个力的要求,在导套内孔的设计时,不能完全用面接触的方式来设计,必须要线接触,在内孔设计加入四条筋,相切圆的直径是13.95mm。但是4条筋的高度不能完全贯穿。因为塑料材料在注塑后,内孔会收缩,变小。如果完全贯穿下去,导杆会插不动。导致产品设计失效。在导套的尾端的内孔设计时,需要增加内壁的4个倒角,以增加夹入力,减小间隙,避免噪音。在座椅的头枕装入导套时,一般会涂上润滑油,以保证滑动力的要求。除了上面说的结构设计时需要考虑的因素外,零件的材料,模具的设计,以及气候也影响很大。主要包括:

1)零件的管体材料选择的是PP材料,材料自身具有收缩性能。耐气候性也差。因此在选择材料时,需要考虑添加一些能提高耐候性和耐温性的添加剂。

2)零件的管体中间是圆形空孔。注塑后,随着冷却效果,产品会产生后收缩变形。模具的设计时,必须要考虑在内孔的镶件内增加冷却水路。注塑时,需要增加冷却时间。

3)零件在冬天和夏天的尺寸是不同的,内孔会有0.2mm左右的变化,因此金属杆的插入力也会有影响。特别是在冬天,温度较低,内孔会变小。上面4条筋的结构设计方式,可以通过注塑工艺来微调这个尺寸,以保证不同季节的零件尺寸。

(2)头枕导套的按钮的操作力的要求是:15±5N。

按钮压入的位移量为3.4mm,按钮的两端卡爪的厚度公差需要设置为负公差0/-0.2mm,且两端需要保持一定的平面度,否则按钮压入不平衡,压入力过大。

2 外观要求分析

头枕导套除了严格的功能要求以外,另一非常高的要求就是外观件要求,零件表面是外露件,不同车的内装饰颜色是有区别的,有的是黑色的,有的是米色的,有的是灰色等。头枕导套的外露面也需要和座椅的颜色一致,色差必须在允许的范围内。

色差检验是用色差仪器对标准样板和零件表面进行取点的色差分析。用L、a、b、e,分别代表光泽、红、黄、蓝的数据。用测量值减去标样值取绝对值为DL,Da,Db,De。要求。DL=|0.35|,Da=|0.25|,Db=|0.25|

3 安全特性分析

头枕导套在汽车零件中属于安全件。所有的文件控制都必须加上安全标记。之所以属于安全件,是因为这个零件的功能会影响乘客的人身安全。如果锁止失效,汽车在冲击状态时,头枕容易飞出,人的头部将不受到保护,产生危险。

因此不管是设计过程,还是验证过程都有着非常复杂和严格的要求。

所有零件的验证,特别是安全件的验证,必须要递交零件和报告到OEM的认可,方可以进入批量生产阶段。OEM给予的认可报告,称为安全件认可报告。

获得安全件的认可是需要通过一系列的实验测试。主要实验包括材料方面:如球压痕硬度,缺口冲击强度,耐光性试验,耐刮擦试验,不含六价铬有害物质,散发特性,高低温循环测试,耐老化,机械性能,化学性能,还需要通过动态的抗冲击性能测试。为了增加零件的抗冲击性能,需要在结构上做如下调整:

1)扩大加强壁的面积,厚度设计为2.4mm,这样能有效地增强零件与座椅金属骨架的接触部分的强度,提供耐冲击性能。

2)如下图2增加金属销的定位筋的宽带和高度,以增强耐冲击性能。宽度方向增加2mm,总宽度增加到4mm。高度方向增加0.4mm,总高度为1.4mm。

4 总结

本文从座椅头枕导套的三大重要特性出发,介绍了如何在产品的设计和开发过程中完善方案,在开发初期就充分考虑这些问题,避免零件成型后在这些重要的特性上产生失败。让原本看似简单的结构设计,结合更多的实际应用的需求,让设计满足制造,满足最终的应用。并且避免反复改模,有效缩短产品开发周期,降低模具成本,及未来产生的质量风险。