大型油浸式变压器绕组温度场仿真及验证

武卫革, 杜振斌, 刘 刚, 李 杰, 韩贵胜

(1.保定天威保变电气股份有限公司 河北省输变电装备电磁与结构性能重点实验室,河北 保定 071056)2. 华北电力大学 河北省输变电设备安全防御重点实验室,河北 保定 071003)

收稿日期:2020-07-02.

基金项目:国家重点研发计划项目(2017YFB0902703);国家自然科学基金资助项目(51407075).

0 引 言

根据 GB/T 1094.7—2008导则规定,以热点温度 98 ℃为基准,温度每增加 6 ℃,变压器绝缘老化速率增加一倍。随着变压器容量的不断增大,大型油浸式变压器发热冷却问题愈加突出,特别是绕组的热点温度,是制约变压器安全运行和使用寿命的重要因素。因此开展大型变压器绕组温度场研究具有十分重要的意义。

针对油浸式变压器绕组温度场研究,应用最为广泛的是 IEEE Std C57.91—1995中推荐的变压器绕组热点温度计算经验模型,该方法应用简单,但模型过于简化,计算结果误差较大。实验法是最直接的方法,其结果比较准确,但在一台大型变压器产品上安装几十个测温点进行绕组温度规律研究,绝缘设计要求较高,经济成本及测量成本都比较高,绕组中的油流分布也难于测量。随着计算机技术的发展,仿真分析方法以其时间短,成本低,自由灵活,适合细节研究等优点逐渐应用到油浸式变压器的绕组温度场研究中,利用仿真分析进行变压器内部的传热过程模拟,得到变压器内部的流-热分布规律[1-5]。

仿真分析要真正应用在大型变压器热设计中,必须首先对仿真的结果进行验证。然而,目前仿真的实验验证存在的问题有:绕组有涡流损耗,且绕组在轴向、辐向方向分布不均匀[6-8],导致仿真计算热源数值不准确;对大型变压器绕组的线饼[9]、匝绝缘[10,11]、导向板及油道结构做了忽略或简化处理[12-14],其计算结果误差较大,不能准确确定绕组的热点位置;测温点少,容易造成偶然误差等。

本文在现有大型油浸变压器绕组温度实验平台上,针对强油导向(ODAF)冷却方式开展了功率损耗为55 kW、流量为10 m3/h绕组温度实验测量工作。实验平台采用空心无感绕组,有效避免了绕组涡流损耗计算不准确造成的误差,在绕组的轴向、辐向方向布置测温点共计44个,降低了测量造成的偶然误差,基于有限体积法对绕组的导向板、匝绝缘、线饼结构进行精细化建模仿真计算, 测量与仿真对比结果验证了仿真计算的有效性,得出了绕组温度变化规律及热点位置,为大型变压器绕组温度场优化设计提供参考。

1 绕组温度实验平台

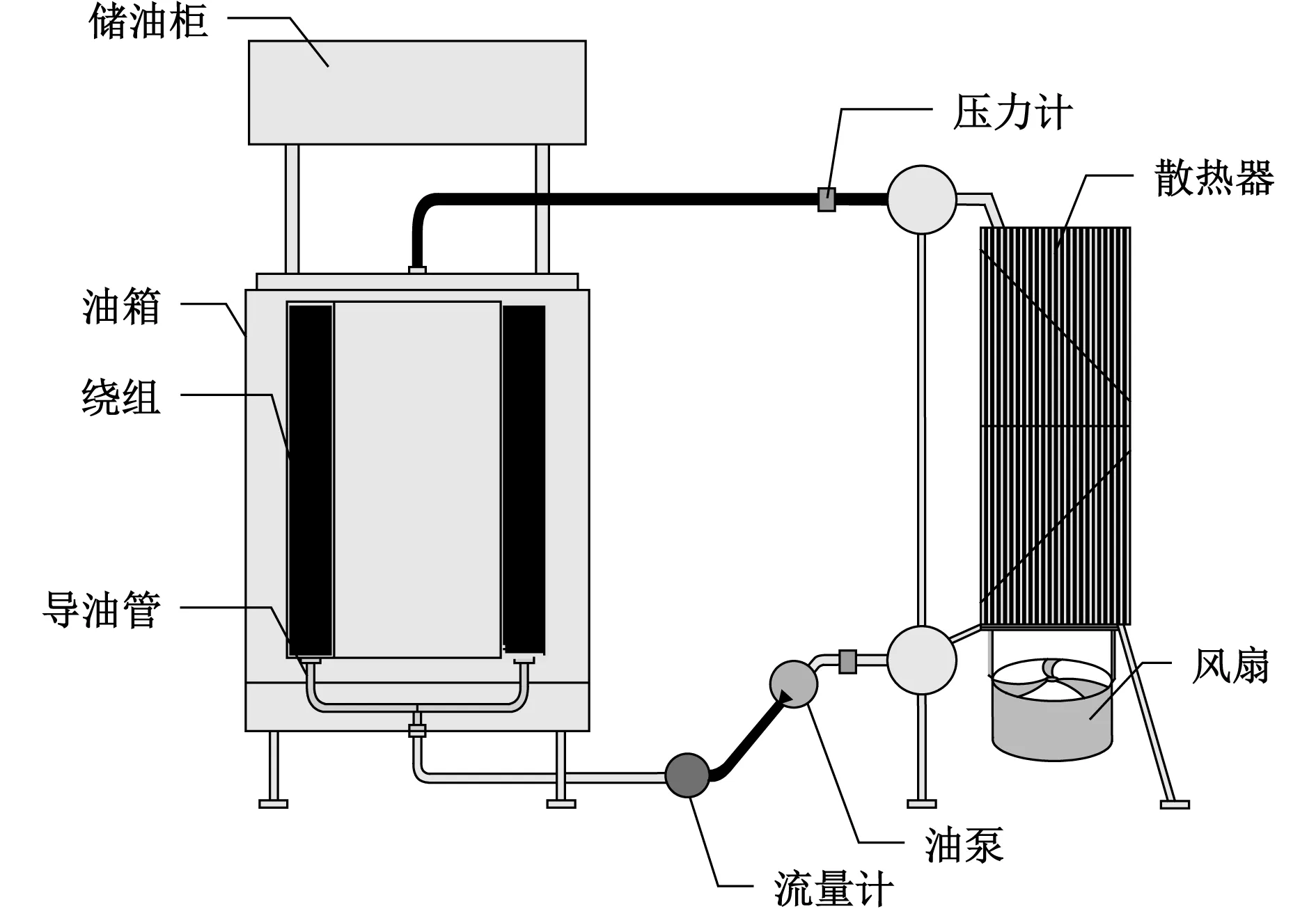

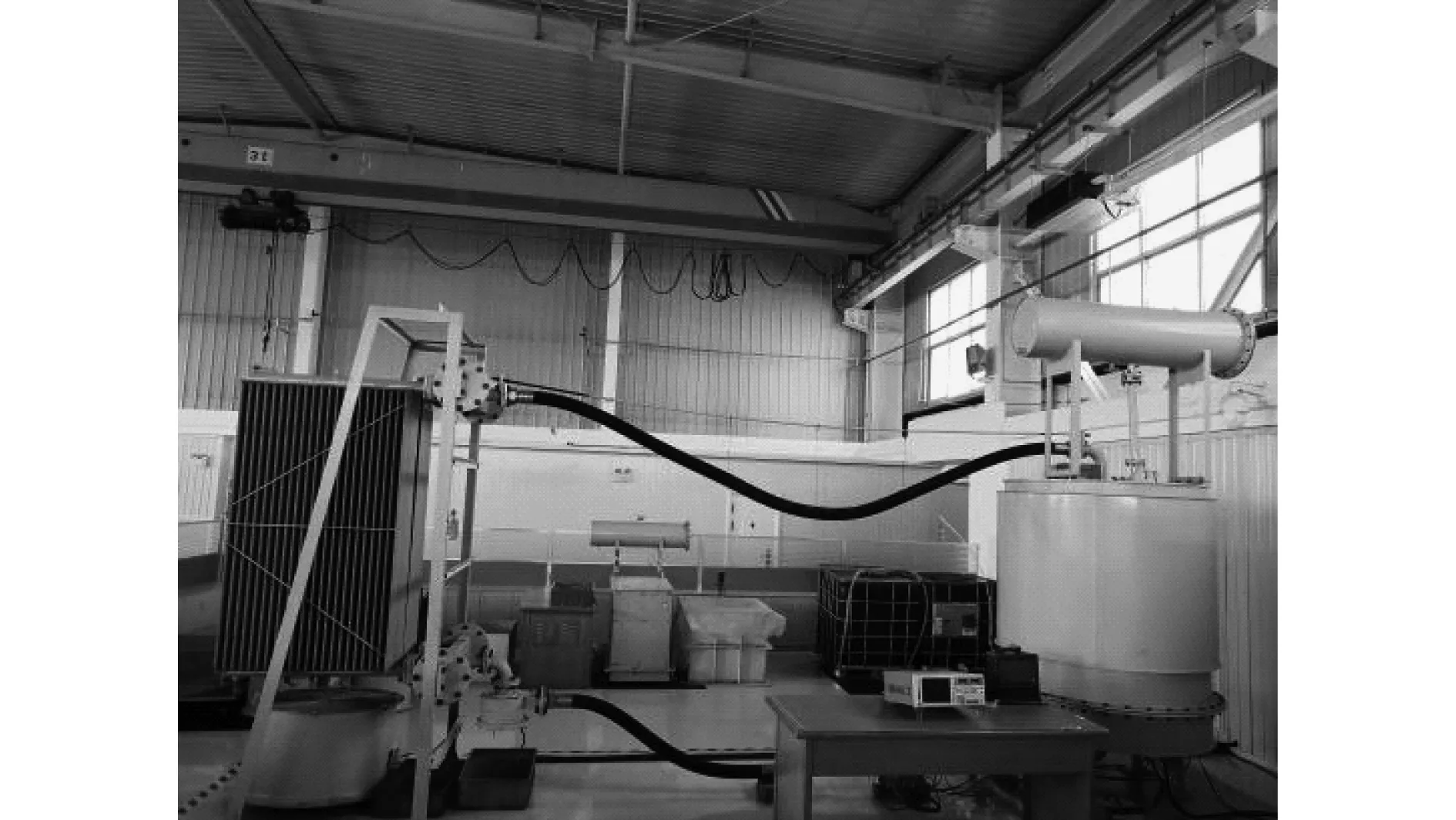

现有绕组温度实验平台示意图及现场图见图1、图2。实验平台主要由空心饼式无感绕组、器身绝缘、片式散热器、风机、隔热油箱、油泵、导油管和热电偶等构成。实验平台的测试系统由温度数据记录仪、液体涡轮流量计、精密功率分析仪等构成。温度数据记录仪用于读取各个测温点温度值,精密功率分析仪用于确定输入功率,液体涡轮流量计用于测量联管内油流量。油箱为钟罩式,上节油箱壁采用双层结构,中间填充绝热材料,其目的是在仿真计算时可以将油箱壁作为绝热壁面边界条件。在下节油箱设计密封的导油管,用于实现强油导向(ODAF)冷却方式。

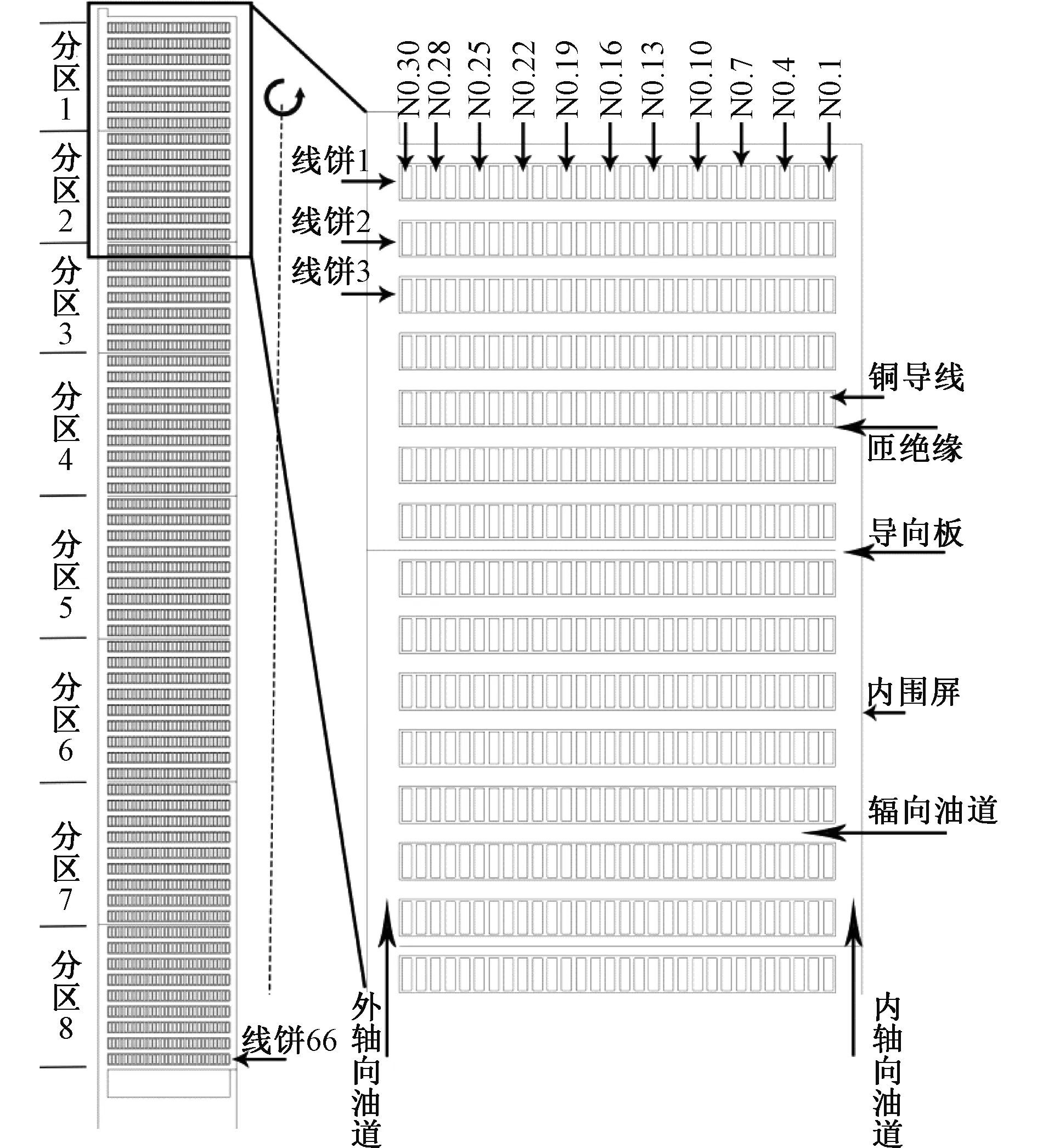

图3是绕组本体实物图,图4是绕组的二维轴对称几何模型和1,2导向分区的局部放大图。绕组由端圈、纸包扁铜导线、导向板、内围屏、外围屏、垫块、撑条等构成。绕组采用连续式绕制,两根导线并绕,每线饼15匝。两根导线的末端焊接在一块,始端分别作为电流的流入端和流出端,这样紧紧并绕在一起的两根导线的电流方向相反,以此抵消导线周围的磁场,基本消除绕组的涡流损耗,可以认为绕组损耗只有电阻损耗(日本YOKOGAWA WT3000精密功率测试仪测试绕组的功率因数为0.999 82),其目的是能够很准确地算出仿真热源所需要的损耗密度值。整个绕组分成8个导向分区,其中1~3分区中每个分区包含7个线饼,4~8分区中每个分区包含9个线饼,共计66个线饼,最上边的是1号线饼,最下边是66号线饼,每个线饼在辐向方向上有30根扁铜导线构成,靠近内轴向油道的扁铜导线编号为NO.1,靠近外轴向油道的扁铜导线编号为NO.30,扁铜导线尺寸为3 mm×10 mm,匝绝缘厚度为1.45 mm,线饼间辐向油道宽度为6 mm,内轴向油道宽度为8 mm,外轴向油道宽度为10 mm。通过埋设铜-康铜热电偶来测量绕组的温度和油温度。热电偶放置在12线饼,20线饼,30线饼,38线饼用于测量绕组的轴向温度分布,每个线饼在第1,4,7,10,13,16,19,22,25,28,30号扁铜导线的位置放置热电偶用于测量绕组的辐向温度分布,整个绕组铜导线的温度测量点共计44个。在油箱进口管道放置热电偶用于测量油箱的进口油温及顶层油温,在油箱出口管道放置热电偶用于测量出口油温,进出口油温也是仿真计算的边界条件。

针对强油导向(ODAF)冷却方式,开展功率损耗为55 kW、油流量为10 m3/h绕组温度实验工作。当顶层油温升的变化率小于1 K/h并维持3小时,认为绕组温升已达到稳定状态。使用温度数据记录仪把最后一个小时内绕组温度值及进出口油温值导入到存储设备中进行平均值处理。

图1 实验平台示意图Fig.1 Schematic diagram of experimental platform

图2 实验平台现场图Fig.2 Experimental platform

图3 实验平台绕组本体实物Fig.3 Winding of experimental platform

图4 绕组二维轴对称几何模型及局部放大图Fig.4 2D axisymmetric geometric model of winding and partially enlarged view

2 绕组温度场建模与仿真

本文利用ANSYS FLUENT软件对功率损55 kW、油流量10 m3/h实验工况的绕组温度场稳态工况进行了建模仿真计算。FLUENT软件是基于有限体积法,是目前国际上比较流行的计算流体力学商业软件,可以求解流体和传热等相关问题。为了模拟绕组温度场轴向、辐向变化规律及绕组的热点位置,考虑绕组轴对称性,假设绕组温度场分布沿圆周方向没有梯度变化,同时顾及仿真效率,本文采用二维轴对称场对绕组每匝铜导线和匝绝缘进行精细化建模进行稳态场计算,导向板按照实际制造工艺放置在辐向油道中间位置。建立的二维轴对称模型如图4所示。针对二维轴对称场,流体区域质量守恒方程为式(1)。

(1)

Navier-Stokes方程可简化为式(2)和式(3)。

(2)

(3)

因仿真计算不仅涉及流速场,同时涉及温度场,故采用能量方程。能量守恒方程为式(4)。

(4)

固体区域所满足的控制方程为热传导方程[12],为式(5)。

(5)

其中:z是轴向坐标;r是辐向坐标;u是流体轴向速度;v是流体辐向速度;ρ是流体密度;Fz是微元体z轴方向体积力;Fr是微元体r轴方向体积力;P是微元体压力;μ是流体动力粘度;l是流体传热系数;T是温度;cp是比热容;k是固体导热系数;SE为热源。

网格质量的好坏直接关系到ANSYS FLUENT能否计算及计算结果的正确性。油流与绕组的边界层附近是速度、温度变化较大的区域,是网格划分重点关注的区域,本文采用ICEM生成四边形的网格,生成的局部网格见图5。

图5 绕组网格剖分局部放大图Fig.5 Partial enlarged drawing of winding mesh

绕组中的换热主要在辐向油道上进行,辐向油道是由相邻的两个线饼和垫块构成,类似两块平板间的空间,可以按照平行平板间模型的流动和换热处理,由于入口油流速度较低,雷诺数比较小,仿真计算采用层流模型。仿真使用的铜导线,匝绝缘,变压器油等物性参数按手册提供的数据输入[15]。入口采用速度入口边界条件,入口速度可以从涡轮流量计读取的数值中计算出来,入口油温可以从温度数据记录仪中读取。出口采用outflow出流边界条件,flow rate weighting设置为1,流场的内外围屏设置为Wall无滑移壁面条件,heat flux设置为0,其它流固壁面设置为coupled。绕组是发热体,设置绕组为内热源,因为实验平台的绕组由无感线圈构成,绕组损耗只有欧姆损耗,故热源值等于输入绕组总功率与所有线饼体积之比。求解器选择压力基耦合求解器,以便加快计算的收敛时间。

3 实验与仿真结果对比

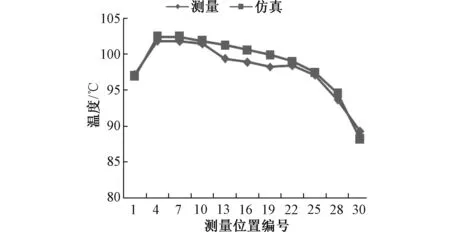

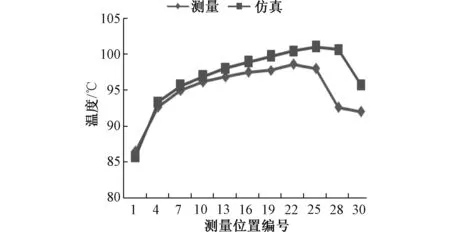

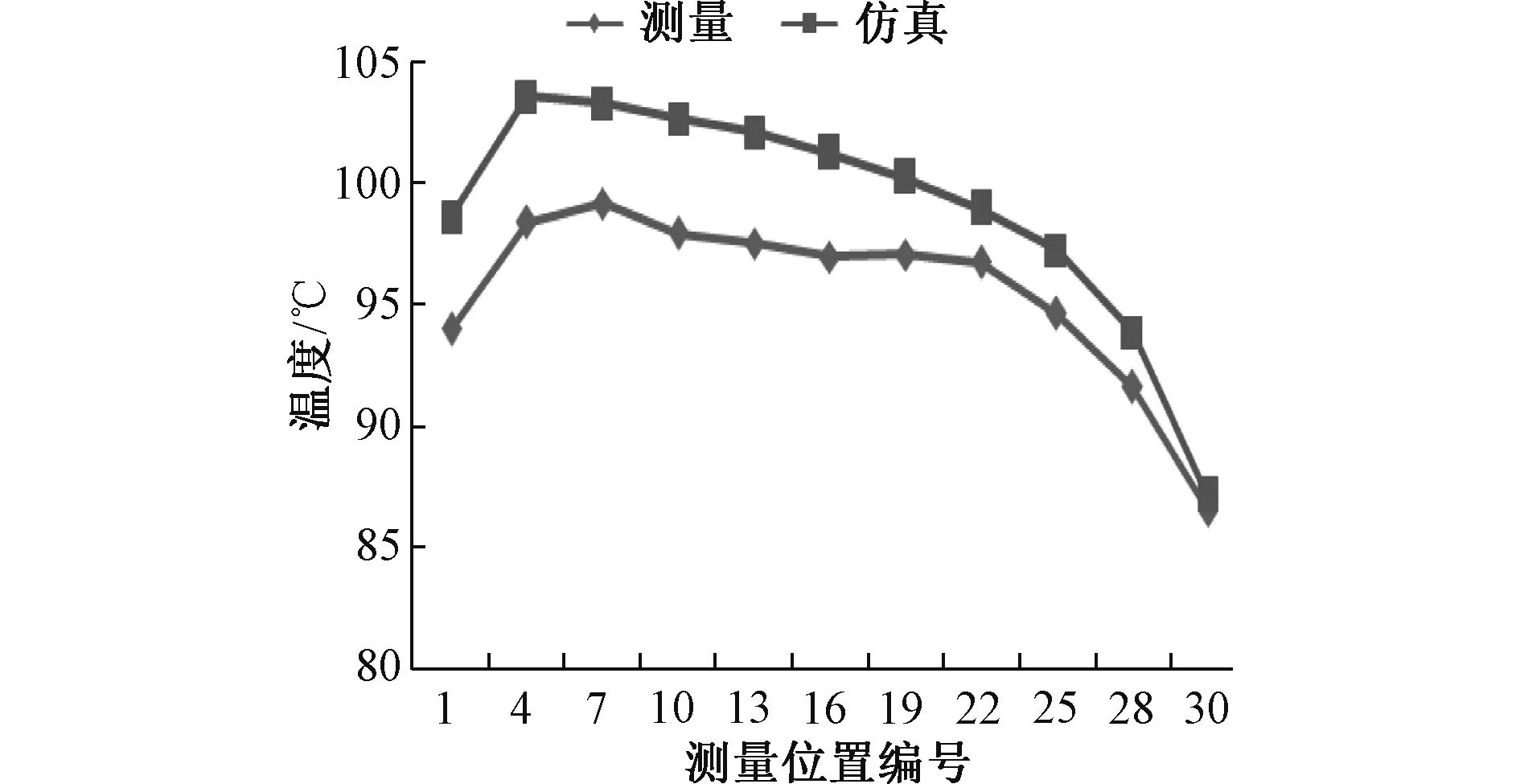

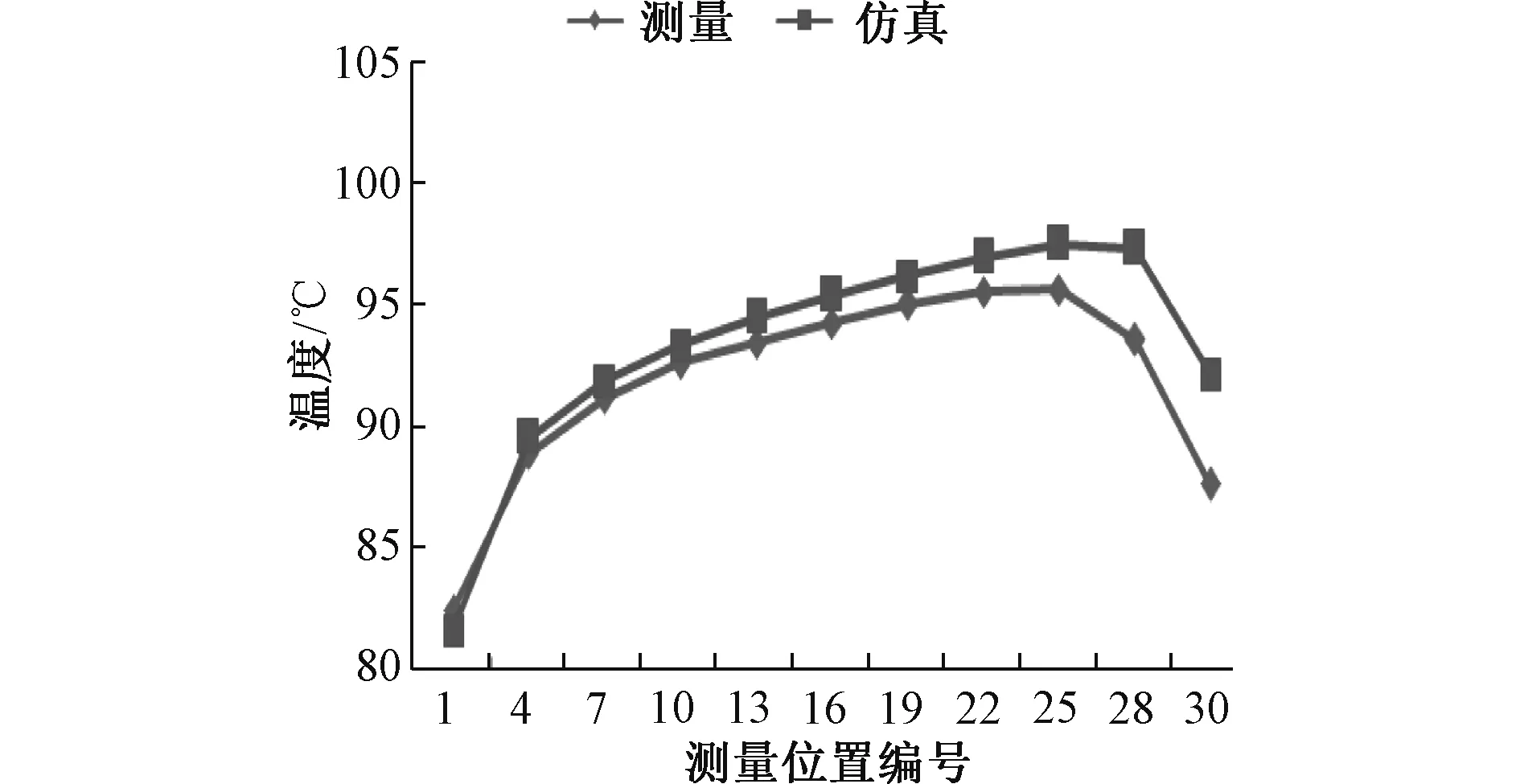

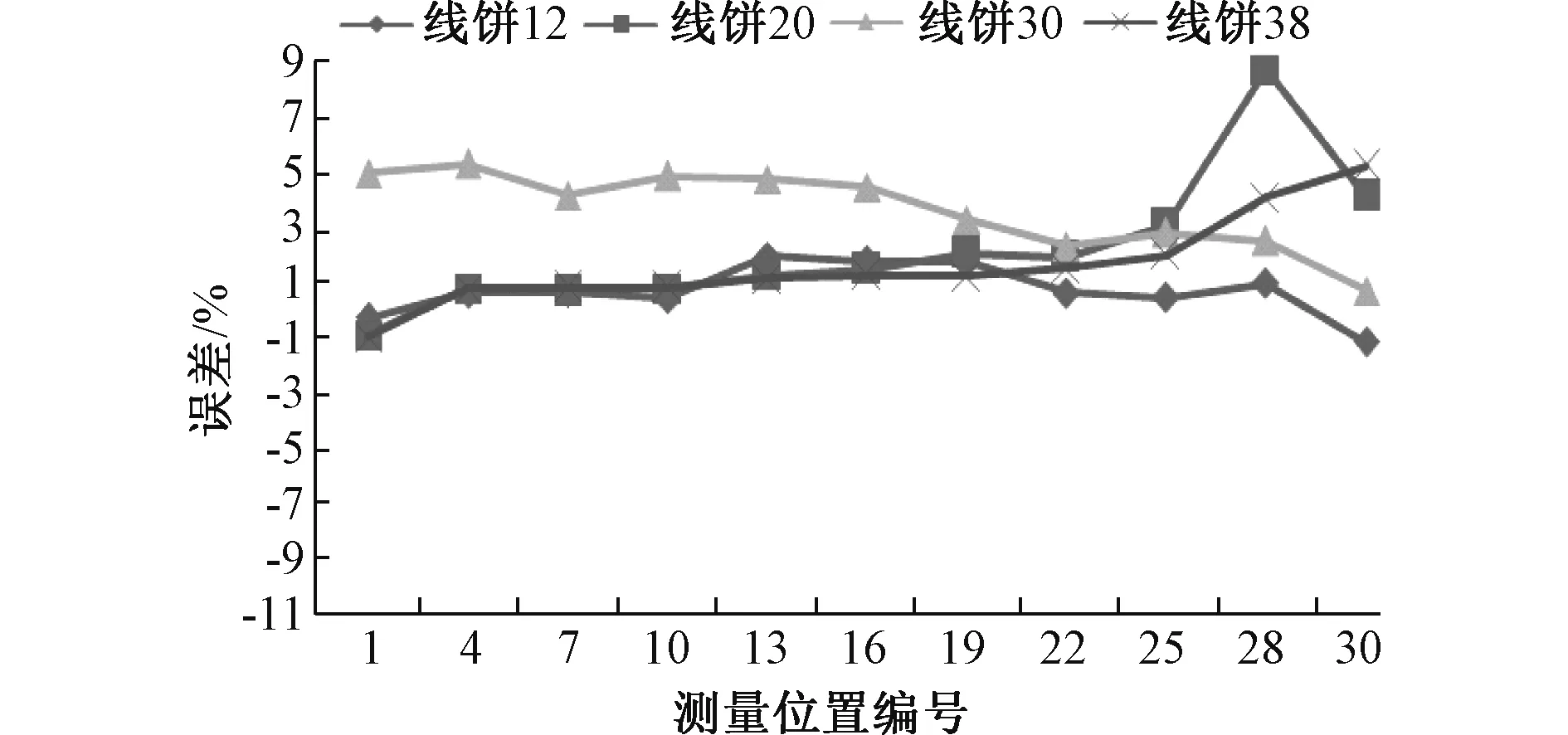

图6~图9分别为12号、20号、30号、38号线饼温度测量值与仿真值对比图,图10是温度测量值与仿真值相对误差图,每个线饼包含11个温度测量点,4个线饼共计44个测温点。从图6~图9可以看出仿真结果与测量结果趋势吻合较好,4个线饼温度在辐向方向呈现中间温度高,两边温度低的分布规律。其中线饼12和线饼30的热点温度靠近内轴向油道的4号扁铜导线处;线饼20和线饼38的热点温度靠近外轴向油道的25号扁铜导线处。线饼的热点温度位置与线饼两侧的油流方向有关,线饼12和线饼30两侧的油流方向是从外轴向油道流向内轴向油道,线饼20和线饼38两侧的油流方向刚好相反。从图10看出二维仿真相对误差保持在9%以内,验证了仿真结果的有效性,为产品温度场优化设计提供依据。

图6 线饼12温度测量值与仿真值比较Fig.6 Temperature comparison between simulated and measured values for disc 12

图7 线饼20温度测量值与仿真值比较Fig.7 Temperature comparison between simulated and measured values for disc 20

图8 线饼30温度测量值与仿真值比较Fig.8 Temperature comparison between simulated and measured values for disc 30

图9 线饼38温度测量值与仿真值比较Fig.9 Temperature comparison between simulated and measured values for disc 38

图10 温度测量值与仿真值相对误差Fig.10 Relative error between measured and simulated values

大多数点温度仿真值小于测量值,分析其原因主要有:(1)二维轴对称仿真计算没有完全考虑到垫块和撑条对油流的阻挡效果;(2)绕组导线从一个线饼过渡到另一个线饼时,影响到变压器油的流速;(3)辐向油道,内/外轴向油道加工干燥压缩后实际尺寸和仿真计算采用6 mm、8 mm和10 mm尺寸比,为负差。

4 仿真结果分析

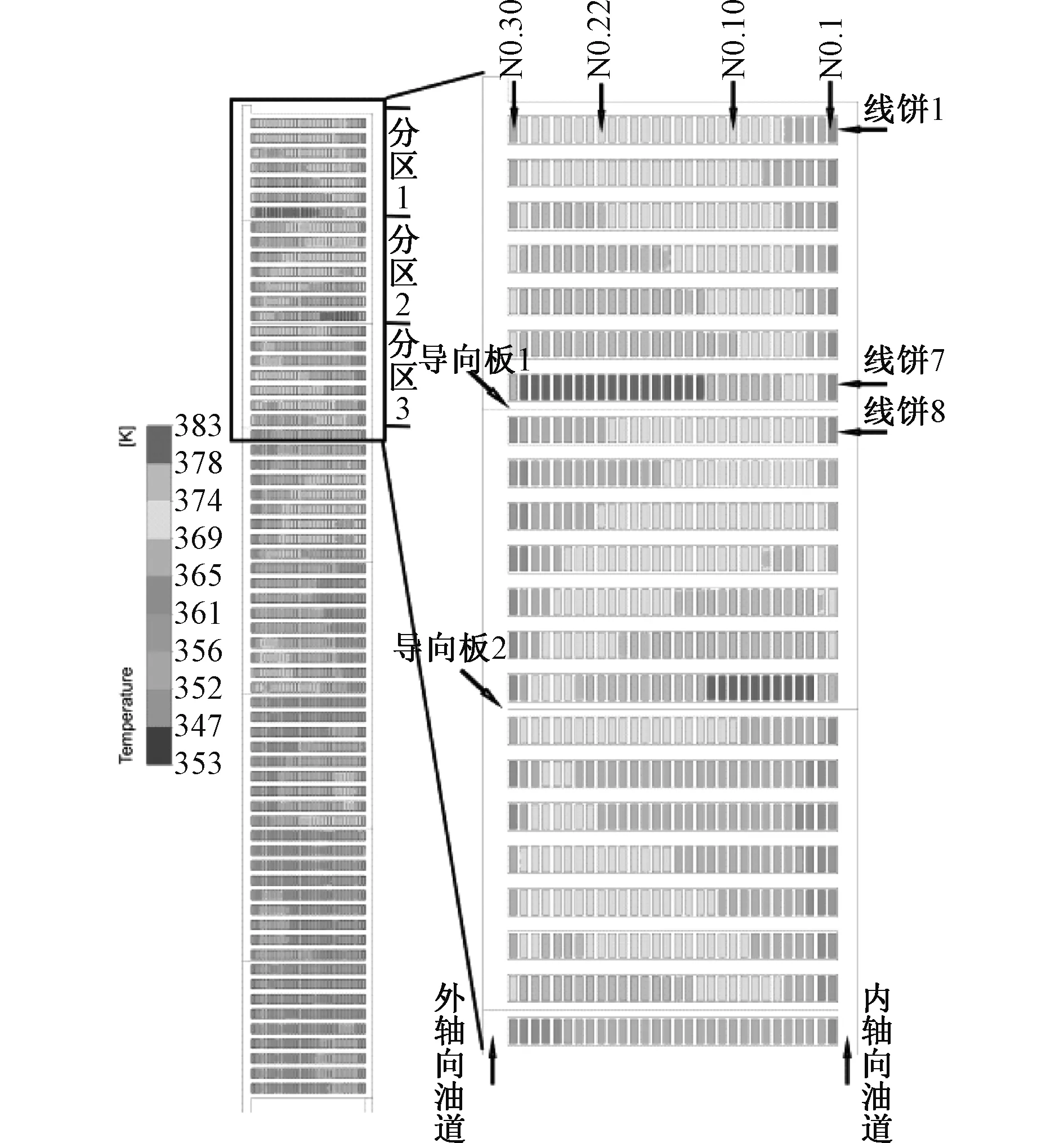

图11是绕组整体温度场及1,2,3导向分区温度场局部放大云图。

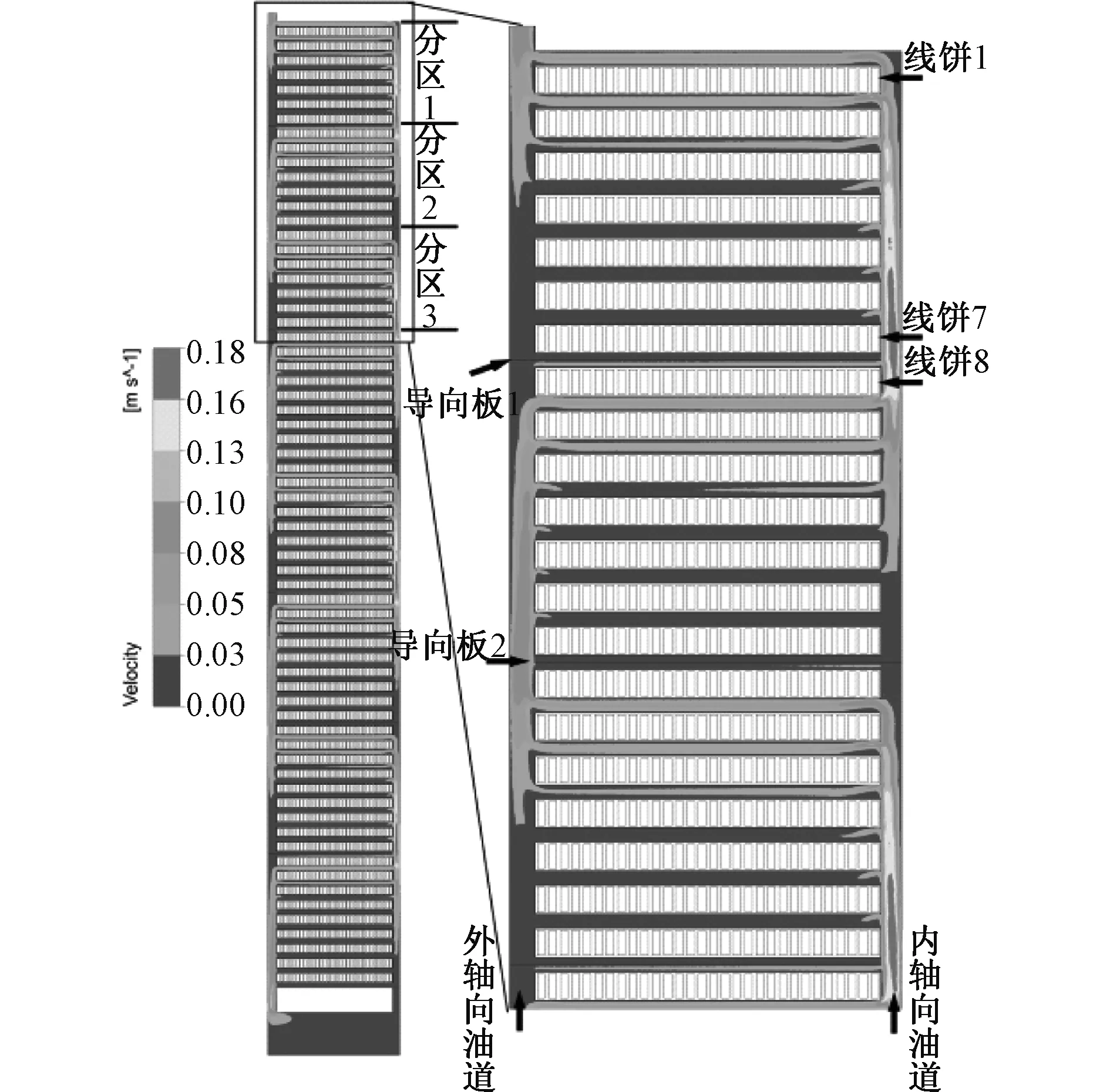

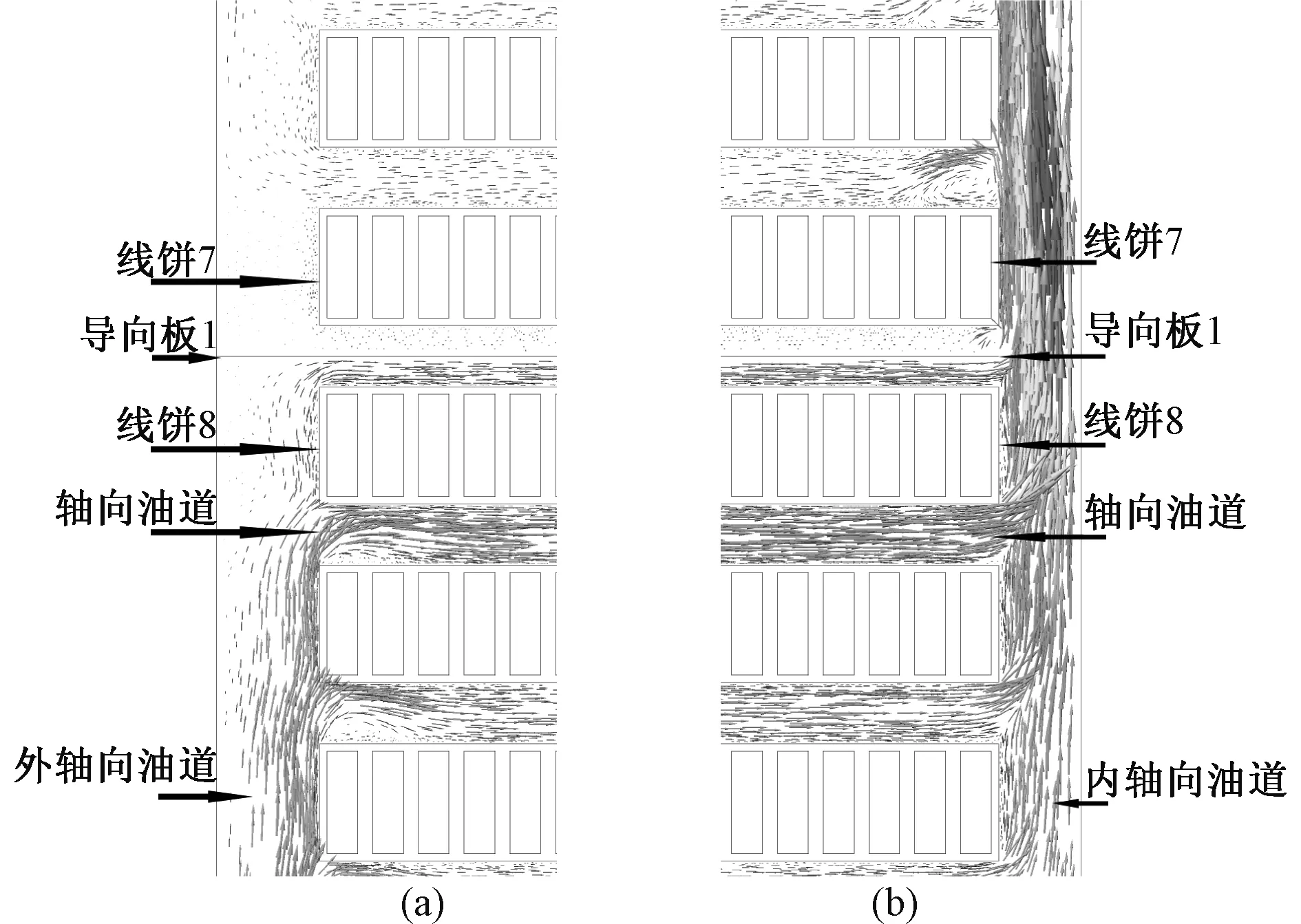

(1)从图11可以看到:绕组平均温度不完全是随着绕组轴向高度增加而增加,每个导向分区内热点温度线饼位于导向板处。这种情况可以从绕组的油流场进行分析(以分区1为例加以说明),图12是绕组油流整体分布及1、2、3导向分区内油流局部放大云图,从图12可以看出:变压器油流速在整个绕组的分布不均匀,在分区1内,靠近分区上部的3个辐向油道的流速明显大于其余辐向油道的流速。根据本实验平台绕组生产工艺,其导向板安装在油道的中间位置,导向板厚度为1.5 mm,图13是导向板1两侧油流速度矢量图,从图13可以看出:线饼7下侧油流速度很小,几乎形成死油区,再加上线饼7上侧油流速度也不大,从而导致分区1内线饼7温度最高的结果。

图11 绕组整体温度场及局部放大云图Fig.11 Overall temperature distribution and partial enlarged cloud diagram

图12 绕组油流整体分布及局部放大云图Fig.12 Distribution of oil flow in winding and partially enlarged cloud diagram

图13 导向板1两侧油流速度矢量图Fig.13 Vector diagram of oil flow velocity on both sides of oil guide plate 1

(2)从图11~图13可以看出:绕组平均温度在辐向方向呈现中间温度高,两边温度低的分布规律,但每个线饼的热点温度位置不是在线饼的正中央,当油流方向从内轴向油道流向外轴向油道时,线饼的热点温度位置靠近外轴向油道1/3处,相反,当油流方向从外轴向油道流向内轴向油道时,线饼的热点温度位置靠近内轴向油道1/3处。

(3)从图11还可以看到:整个绕组的热点温度位置位于7号线饼(分区1靠近导向板处),NO.22铜导线处。综合绕组温度随轴向、辐向方向的变化规律及绕组油流分布规律,实际变压器绕组热点温度位置除了关注绕组端部的几个线饼外,也要关注绕组上端第一个导向板处的线饼。

5 结 论

本文在现有大型油浸变压器绕组温度测量实验平台上,针对强油导向(ODAF)冷却方式开展了功率损耗为55 kW、流量10 m3/h绕组温度实验测量工作。利用商业仿真软件ANSYS FLUENT对该实验工况下绕组温度场进行了精细化建模仿真计算, 44个测温点对比结果验证了仿真计算的有效性,仿真结果表明:

(1)绕组平均温度不完全是随着绕组轴向高度增加而增加,每个导向分区内热点温度位于导向板处;

(2)绕组平均温度在辐向方向呈现中间温度高,两边温度低的分布规律,但每个线饼的热点温度位置不是在线饼的正中央;

(3)变压器绕组热点温度位置除了关注绕组端部的几个线饼外,也要关注绕组上端第一个导向板处的线饼。