BIM技术在某石化项目深化设计及专业协同中的应用研究

杨 博 王思琦

(1.广东石油化工学院 建筑工程学院,茂名 525000;2.茂名瑞派石化工程有限公司,茂名 525000 )

随着BIM技术的迅速发展,越来越多的BIM项目顺利实施,并取得较好的经济价值[1-2]。很多化工设计及施工单位都开始利用信息技术进行管廊项目设计和施工管理,这其中用到的BIM软件就包括Revit和Tekla。本文以某化工项目为例,借助BIM软件完成管廊结构深化及协同设计等工作,为相关项目应用提供参考和借鉴。

1 利用Revit及Tekla进行协同设计及施工应用介绍

Autodesk Revit是目前主流的多专业BIM设计软件,可以实现与其他BIM软件的数据共享,支持信息存储及修改,被广泛应用于各种工程项目中。但对于化工工程及钢结构工程项目, Revit软件目前的版本中并未包括化工钢结构管架设计相关功能,只是利用其中心文件进行协同设计,同时还存在如下问题:

(1)Revit中没有钢结构节点,需手动绘制节点;

(2)不能够生成钢结构清单料表;

(3)无法按照焊接或栓接节点生成钢结构节点大样,给出图及生产加工带来一定困难;

(4)结构工程师利用PKPM及SAP2000等钢结构设计软件时,与Revit 之间数据传导会出现差异,很多参数不能够结构化,导致修改模型工程量变大。

而Tekla Structures正好弥补了这些缺陷,软件在钢结构详图设计方面具有强大的优势,通过建立钢结构3D模型,利用软件自有节点库及二次开发功能可以完成深化设计组件节点、进行碰撞检查查找设计纰漏、汇总零件及构件清单并按照加工及施工要求创建图纸等工作。

因此,利用Revit及Tekla两种软件各自之优势能够高效、完整、细致的进行项目协同设计及施工管理,体现其应用价值。

2 项目简介

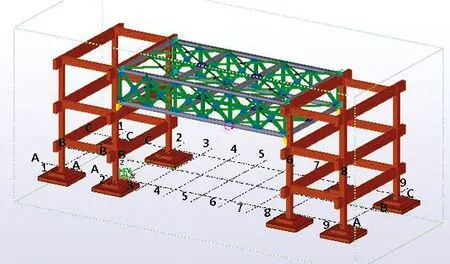

某扩建石化库区工艺管廊项目,用地面积360亩,管廊长度2 400m,包括钢筋混凝土活动架及固定架180个, 15~29m不同跨度的钢结构桁架(桁架式管架)13个,项目钢桁架总重约1 000多t,包括桁架上下弦杆、水平支撑、腹杆、连接板、预埋件、高强螺栓等。

图1 项目管架部分BIM模型效果图

该工程项目在设计及施工中有以下诸多问题需提前解决:

(1)设计要求高:架体数量多、钢桁架跨度大、所有构件都是散件出厂,并在现场进行连接拼装,对深化设计、现场拼装精度及施工质量要求高;

(2)参与专业多:土建、给排水、电气、自控、工艺、储运等专业需协同设计,避免专业间冲突,减少后期施工中的设计变更,控制成本;

(3)安装要求精度高:现场施工环节涉及到钢结构安装及管道焊接、防火防腐蚀工程,露天、高温室外环境加之工艺管道介质为易燃易爆原材料,现场连接危险性较高,对钢结构焊接及工艺管道连接要求较为苛刻。

鉴于以上问题,项目设计团队采用BIM技术进行深化协同设计,解决上述难题。

3 深化设计技术介绍

3.1 Tekla钢结构深化

3.1.1 工作环境、参数信息确定并建立族库

Tekla软件为国际通用软件,提供了中国及欧洲等工作环境,分别对应不同国家标准规范、型钢规格及螺栓型号等。本项目在国内,设计采用我国钢结构设计标准[3],选择China作为工作环境。进入软件后,在开始建模之前需要按照设计规定[4]、施工方及业主要求对构件进行参数化,包括截面型材、材质、设计制造及安装参数等(如图2)。同时为了满足本化工项目建模需要,配合其他专业深化设计,建立了部分常用钢结构族库,包括:角钢锚筋预埋件、管道支托、检修爬架及平台等。

3.1.2 建立结构专业模型

利用软件智能读取功能导入CAD轴网,然后依次建立独立基础、管架柱和梁、桁架上下弦杆、交叉腹杆及支撑、杆件连接板、加劲肋等构件,最终完成整个模型创建,如图3所示部分管架模型。

图2 确定工作环境及参数信息

图3 20m跨钢桁架及两侧钢筋混凝土活动架

3.1.3 节点及细部深化

初步模型完成后,需对模型节点及细部进行深化,本项目节点数目较多,包括弦杆与腹杆连接节点、水平支撑节点、预埋件及其他连接板件等,连接方式主要采用高强度螺栓现场连接,也有部分特殊结构如检修爬架等采用现场焊接。Tekla软件自带大量常用节点库,可以满足常规模型的创建,但对于本化工项目,还需要利用软件开放式接口及二次开发功能,编制程序语言开发一些适合本项目的钢结构节点[5-6]。

本项目多数节点在设计时需单独绘制连接板、预埋件、弦杆等连接杆件,然后再进行定位组装,建模时间较长而且可能出现定位偏差。为解决这些问题,通过API接口,编写函数语言完成自定义节点创建[7],实现了上弦杆与支座腹杆和预件三者的智能连接。图4所示为桁架端部连接自建节点及变量语言设置。

图4 自建节点图示、函数语言设置及修改

3.2 Revit协同设计

3.2.1 项目中心文件平台建设、多专业协同

由于该项目设计周期较短,需采用多用户建模方式进行设计。不同专业工程师对混凝土管架、钢结构桁架、工艺设备管道等进行分专业建模,利用多用户服务器,同时访问提交或修改模型,提高建模效率。

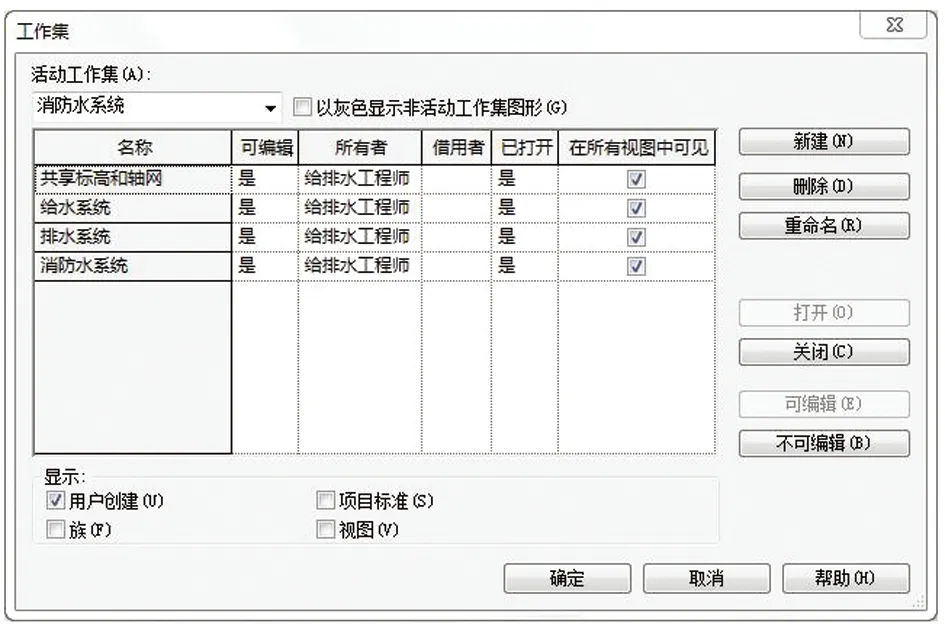

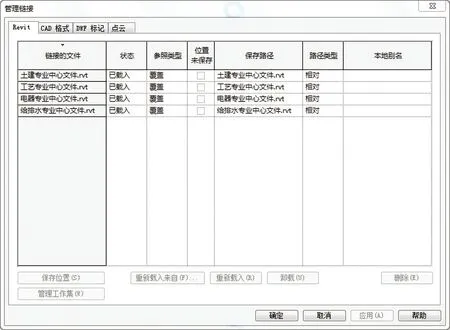

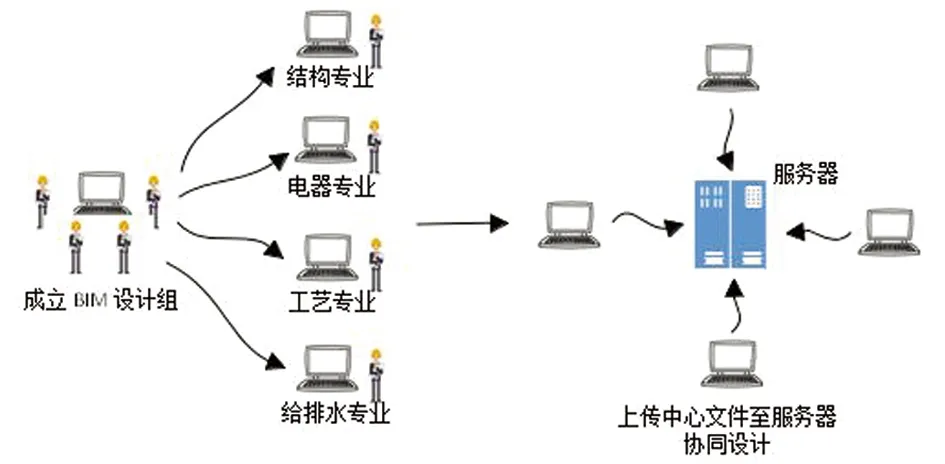

为充分发挥各软件优势,本项目采用Tekla创建结构专业模型,Revit进行设备等专业模型创建。由于工程涉及到专业较多,特别是设备管线部分较为复杂,需通过Revit软件进行专业模型链接并进行协同设计。根据不同专业的设计要求,在Revit软件中各专业创建各自的“工作集”(如图5),并将其上传至网络数据中心,完成“中心文件”的创建,再通过链接整合各专业模型(如图6),实现基于网络平台的信息共享,避免各专业通过纸质文档或电子版文件互提资料审核效率低下、文件存储混乱及设计纠纷等问题,具体协同流程见图7。

图5 专业协同设计——工作集创建

图6 专业协同设计——模型链接

图7 专业协同设计流程

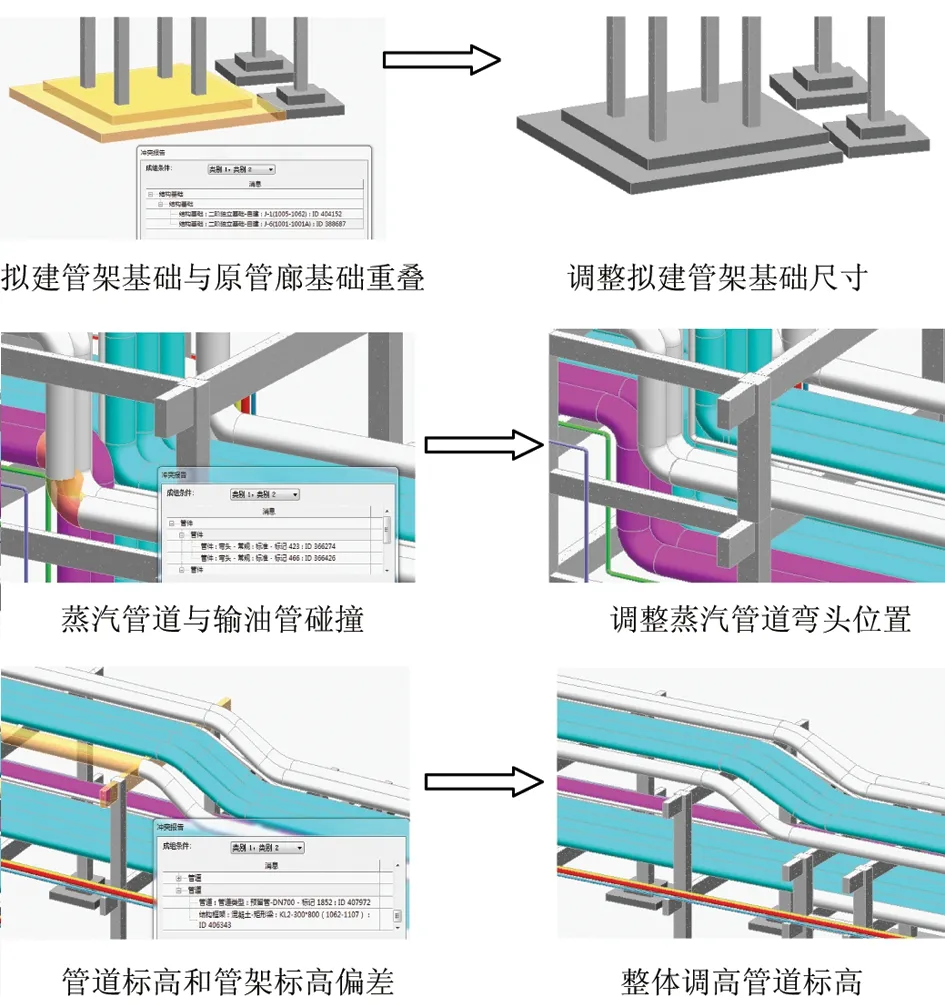

3.2.2 碰撞检查

本项目由BIM专业负责人完成对模型整合、信息检查、碰撞检查等工作。在化工项目中由于管架及管道较多,容易出现管道、构件之间的碰撞,这些不但会影响构件的加工制作,同时也会造成管件在现场的布置、安装、焊接困难,因此需提前做出设计方案的修改。利用BIM技术,本项目共检查出碰撞问题50多处,包括:管道标高和钢管架标高偏差(现场施工与设计图纸存在差异)、桁架现场焊接施工空间不足、管道穿过钢结构桁架、工艺管道转角处碰撞、管架基础与原管廊基础相碰、不同介质管道互相交叉碰撞、预埋件及操作平台设置不足(拟建管墩上消防水管与原有地面构筑物碰撞)等,针对这些问题与专业设计师沟通后修改设计方案、调整模型,提前完成设计变更,使工程施工免受影响。项目部分问题描述及解决方法如图8所示。

图8 碰撞问题描述及解决措施

4 施工应用

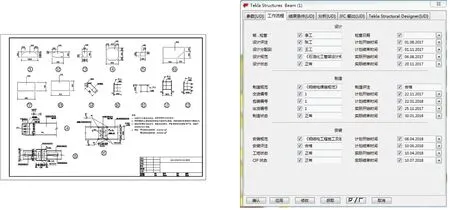

利用Tekla软件进行施工管理是通过数据模型,生成可视化图形、报表等参数信息,制定最优化施工方案,对过程进行跟踪和控制。

该项目管廊共312条轴线,钢结构桁架安装量大,现场施工组织及安全管理难度较大,且钢构件由厂家预制后运输到工地,在现场进行单片起吊及焊接安装。工程师利用BIM模型,完成了如下工作:

(1)根据构件厂加工及现场施工的需要,生成材料汇总清单、型钢清单、螺栓清单、预埋件清单等;

(2)按照施工进度要求确定合理供货时间和顺序并对场地材料的叠放进行规划;

(3)钢结构复杂节点可视化,模拟现场施工并为施工人员提供3D安装效果图等。最终实现该项目可视化技术交底,保证项目安全、有计划地顺利实施。

图9 钢构件材料加工图及材料进场时间表

图10 节点连接施工模拟

5 结论

本项目使用Tekla及Revit软件将各专业设计进行高效整合,利用信息化平台建立数据库模型,完成优化设计、协同管理、合理资源配置等关键技术,产生一定效益价值:

(1)将结构、工艺、给排水等专业串联起来,实现多专业协同,提高设计效率及准确性,并将原计划六个月的设计周期缩短至四个月;

(2)提高设计交底可视化、节省用钢量、降低施工误差、保障项目后续施工有计划的进行;

(3)在项目运行过程中培养了一批优秀BIM专业工程师,为后续其他BIM项目的顺利实施提供技术保障。

BIM技术为该项目设计、施工及运维带来极大的便利,在得到业主及施工单位认可的同时也为同类化工项目提供一定的借鉴价值。