二甲基硅油/硅溶胶共前驱体法制备二氧化硅气凝胶微球

孔令汉 余婷婷 詹建波 张 莹 李 赓 王 浩 王 旭 程 量* 王芳辉

(1. 云南中烟工业有限责任公司 技术中心, 昆明650231;2. 北京化工大学 化学学院, 北京100029)

引 言

气凝胶是一种具有高比表面积的高度多孔材料[1-3]。 目前气凝胶的孔隙率一般在80% ~99.9%, 其孔洞一般为介孔,含有少量微孔,比表面积最大可达到1 200 m2/g 以上[4]。 由于其具有较高的孔隙率,在气凝胶内部绝大部分孔洞充满空气,所以具有极低的密度,最低密度仅为空气的2.75 倍。同时,由于气凝胶具有连续的三维网络结构且内部孔洞主要为介孔,孔径尺寸基本小于空气分子自由程,所以其具有较低的导热系数。

气凝胶优异的性能使得其在热学、力学、电学等方面有诸多应用。 由于其比表面积大、孔隙率高、导热系数小、密度小、孔径分布分散性好,气凝胶在绝热[4-9]、 分 离[10-14]、 催 化 剂 载 体[15]、 能 量 储存[16-19]、水净化[20]、宇宙尘埃收集、传感器[6,21]、噪声消除等诸多方面具有巨大的应用潜力。

虽然气凝胶一直是研究热点,但是一直未能实现大规模商业化,主要原因在于其干燥成本高(如冷冻干燥、超临界二氧化碳干燥)、能耗大、干燥工艺复杂、步骤繁琐;而常压干燥的二氧化硅气凝胶机械强度差、成型困难、易成粉。 目前提高其机械强度的主要方法是与有机高分子或者无机纤维复合,形成物理或化学交联的复合气凝胶。 在化学交联的复合气凝胶中,由于引入的高分子热解温度相对较低,热解后会产生部分有毒有害分子。 因此有机高分子的引入虽然增强了其机械强度和使用范围,但是降低了其使用温度,不利于气凝胶的应用和推广。 在引入无机纳米纤维的复合气凝胶中,由于引入的无机纤维与二氧化硅气凝胶颗粒之间主要通过物理附着力连接,不存在交联的化学键,因此在运输和使用过程中很容易出现掉粉脱落的现象,严重影响其使用性能和耐久性。 本文采用微乳液法和滴定法,制备了二甲基硅油/硅溶胶复合的气凝胶微球,考察了两种制备方法对气凝胶微球宏观、微观结构的影响,并研究了不同制备方法及硅溶胶和硅油的体积比对气凝胶导热系数、机械性能等的影响,得出相关影响规律,有效解决了在常压干燥条件下气凝胶成型难、易掉粉脱落的问题,同时降低了气凝胶材料的干燥成本,为实现气凝胶材料的实际应用提供了一定依据。

1 实验部分

1.1 实验原料

二甲基二甲氧基硅烷,分析纯,国药化学试剂有限公司;十六烷基三甲基溴化铵(CTAB),分析纯,国药化学试剂有限公司;氨水,化学纯,上海凌峰化学试剂有限公司;硝酸,分析纯,国药化学试剂有限公司;去离子水,分析纯,上海景纯水处理技术有限公司;碱性硅溶胶(质量分数30%),分析纯,山东优索化工科技有限公司;乙醇,分析纯,国药化学试剂有限公司;正己烷,分析纯,国药化学试剂有限公司;司班80,化学纯,上海抚生实业有限公司。

1.2 样品制备

1.2.1 滴定法制备SiO2气凝胶微球

滴定法制备气凝胶微球主要包括4 个步骤:溶胶制备、滴加成型、溶剂交换和常压干燥,具体流程如图1 所示。

将二甲基二甲氧基硅烷、水、乙醇按照物质的量比为1 ∶2 ∶10 分别加入烧杯中,搅拌均匀,加入0.5 mol/L 氨水调节pH 值至8 ~9,在45 ℃下反应24 h,得到带有活性端基的二甲基硅油溶液;向硅溶胶中加入一定量的硝酸水溶液(质量分数为4%),在搅拌下加入乙醇和二甲基硅油溶液,其中硅溶胶、乙醇、硅油溶液、硝酸溶液的体积比为1 ∶1.6 ∶(0.5 ~4)∶0.4。

将质量分数为25%的氨水、十六烷基三甲基溴化铵的饱和水溶液、煤油按体积比为10∶5∶1先后加入烧杯中。 在滴液装置内加入混合硅溶胶,调节滴加速度使混合硅溶胶缓缓滴入烧杯中,溶胶进入水相立即凝胶化,即制得SiO2凝胶小球。

将SiO2凝胶小球在上述装有混合液体的烧杯中老化6 h 后取出,转移到无水乙醇中,在45 ℃下浸泡24 h,然后置于60 ℃的恒温干燥箱中干燥36 h,得到气凝胶微球。

1.2.2 微乳液法制备SiO2气凝胶微球

微乳液法制备气凝胶微球也主要包括4 个步骤:溶胶制备、搅拌乳化、凝胶定型和常压干燥,具体流程如图2 所示。

按1.2.1 节方法制备得到混合硅溶胶(V(原始硅溶胶)∶V(硅油溶液) =1∶4),将该溶胶与正己烷按照体积比为1∶3混合,在搅拌下每mL 混合溶液中加入0.008 g 司班80 和0.015 g CTAB。 搅拌20 min后每mL 混合液中加入2 mol/L 氨水0.3 mL。 加入氨水后逐渐出现乳白色的气凝胶微球沉淀。 将微球取出,40 ℃下干燥4 h,得到气凝胶微球。

1.3 性能表征

气凝胶微球的堆积密度由质量和堆积体积的比计算得到,其中质量由电子天平测得;将样品装入量筒中,在振实密度仪(ZS-202,辽宁仪表研究所有限公司)中以一定速度振动,即可得到样品的堆积体积。

利用日本岛津的激光衍射粒度仪(SALD-2300)测量样品的平均粒径。 气凝胶微球的接触角用接触角测试仪(SL200K,美国科诺工业有限公司)测定。利用日本日立的SU8200 场发射扫描电子显微镜(SEM)观察气凝胶的微观形貌。 采用美国Micromeritics 公司的Tristar Ⅱ3020M 型全自动比表面积和孔隙分析仪测定样品的比表面积、吸附-脱附等温线,确定样品的比表面积和孔尺寸。 利用导热系数仪(TC3000E,上海普简仪器有限公司)测量样品的导热系数。 利用美国Instron 公司的电子动态静态疲劳试验机(E3000K8953)进行单轴压缩强度实验,确定气凝胶微球的抗压强度。

2 结果与讨论

2.1 外观与形貌观察

采用滴定法和微乳液法制备的气凝胶微球实物图如图3 所示。 从图3 中可以看出,采用滴定法制得的气凝胶微球呈颗粒状,成球性相对较差,微球存在部分畸形。 而微乳液法制备的气凝胶微球球形规则,成球性相对较好。 外观的不同主要是制备方法不同造成的,滴定法依靠重力滴加难以控制微球形状,而微乳液法能形成均匀的乳液,在凝胶成型后更能保持球状结构。

两种方法制得的气凝胶微球样品的SEM 图如图4 所示。 虽然两种方法制备的气凝胶微球在宏观尺度下成球性有明显差异,但是在微观尺度下两种方法制备的样品形貌几乎完全一样,都是由次级粒子彼此之间的交联构建成的网络骨架结构。 在共前驱溶胶体系中,由于活性硅油分子带有有机基团,存在空间位阻,硅溶胶的缩聚速率要大于活性硅油,因此硅溶胶优先进行缩聚产生初级粒子[22]。 当初级粒子达到一定浓度时,活性硅油接枝到初级粒子表面,残留的Si—OH 成为初级粒子之间交联的反应位点,随着缩聚反应的进行,初级粒子逐渐生长为次级粒子,次级粒子之间再通过缩聚、交联、堆积,最终形成SEM 图片中显示的凝胶骨架。

在滴定法制得的气凝胶微球中,通过改变共前驱体中加入的带有活性端基的硅油含量来调节气凝胶中的甲基含量,进而调控气凝胶微球在干燥过程中的收缩程度。 从图5 中可以看出当V(硅溶胶)∶V(硅油溶液) =1∶4时,气凝胶微球的收缩较小,常压干燥后微球体积收缩约10%,呈白色,粒径相对较大;当V(硅溶胶)∶V(硅油溶液) =1∶1时,气凝胶微球收缩明显,常压干燥后体积收缩约36%,呈乳白色;当V(硅溶胶)∶V(硅油溶液) =1∶0.5 时,体积收缩与1∶1(体积比)时相近,体积收缩约40%,呈透明状态,较硬。

2.2 粒径分析

如图6 所示,微乳液法制备的气凝胶微球样品的粒径分布范围较宽,主要集中在50 ~700 μm,其平均粒径为215 μm,粒径较小。 同样配方的滴定法制备的气凝胶微球的粒径主要分布在500 ~2 500 μm,平均粒径为1 523 μm,粒径较大,分布相对集中。

图7 为硅溶胶∶硅油溶液=1∶0.5(体积比)时滴定法制备的气凝胶微球的粒径分布。 从图7 中可知,其粒径分布主要在350 ~1 000 μm,平均粒径为882 μm。

2.3 比表面积和孔径分析

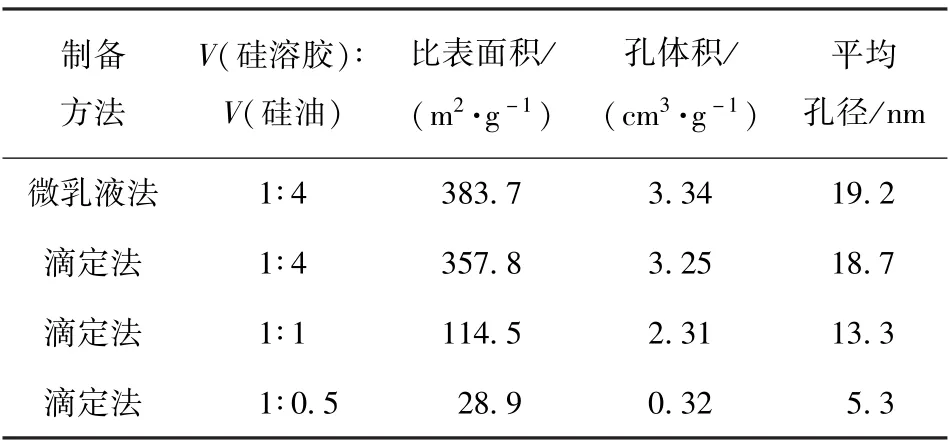

不同硅油含量和制备方法制备的气凝胶微球的比表面积、孔体积和平均孔径如表1 所示。 同种配方比例下微乳液法和滴定法制备的气凝胶微球由于其甲基含量相同,在干燥过程中受到的毛细压力相近,因此它们具有相近的比表面积。 同时,由于微乳液法制备的微球粒径较小,内部坍塌叠加较少,而且溶剂扩散较快,因此其比表面积略高于滴定法制备的气凝胶微球。

表1 不同方法制备的气凝胶微球的性能比较Table 1 Comparison of the properties of SiO2 aerogel microspheres prepared by different methods

当活性硅油比例降低时,样品的比表面积急剧下降。 这主要是由于当活性硅油的含量降低时,凝胶中甲基的含量也相应降低,位阻也相应变小,溶剂挥发产生的附加压力增加,导致在干燥过程中凝胶内部孔洞更易收缩坍塌,由此造成次级粒子变小和孔径相应变小。 当甲基含量降低到一定程度时,凝胶内部孔洞完全坍塌,微球收缩成密实的二氧化硅小球,不再具有气凝胶的孔洞结构。

2.4 堆积密度和导热系数

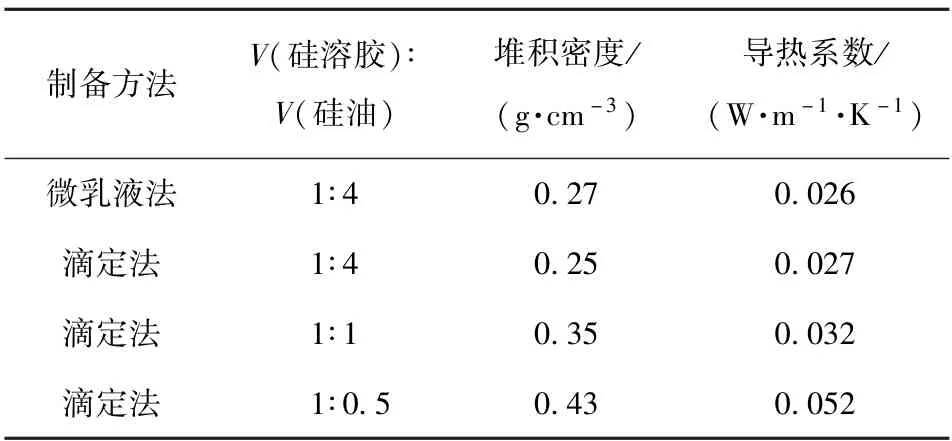

表2 是不同活性硅油含量和制备方法下的堆积密度和导热系数。 从表2 中可以看到,同种配方下不同制备方法得到的气凝胶微球的导热系数和堆积密度相近;但是随着活性硅油的比例降低,导热系数和堆积密度均呈现明显的上升趋势。 结合表1 中比表面积和孔体积,可以发现当活性硅油含量较多时,在干燥过程中孔洞坍塌少,此时样品的比表面积大,孔体积大,堆积密度小,导热系数较小,隔热性能好。当样品中甲基含量降低时,气凝胶骨架结构的孔径变小,溶剂挥发产生的附加压力增加,在干燥过程中大量孔洞坍塌造成气凝胶微球收缩,样品的比表面积变小,孔体积减小,堆积密度增加,导热系数增大,隔热性能降低。

表2 不同方法制备的气凝胶微球的密度和导热系数Table 2 Density and thermal conductivity of SiO2 aerogel microspheres prepared by different methods

2.5 接触角

接触角是用来表征材料疏水性能的参数,图8为前驱体中不同含量活性硅油制备的气凝胶微球的接触角图片。 传统方法制备的SiO2凝胶是由硅氧烷分子经过一系列缩合反应形成的网络结构,然而缩聚反应结束后仍会留下未反应的亲水端基(Si—OH)。 利用共前驱体法制备的SiO2气凝胶,前期引入了不能进行缩合反应的有机基团(Si—R)封端,使得气凝胶具有疏水性。 从图中可以看出,随着活性硅油含量的降低,甲基含量降低,气凝胶微球的疏水性下降,接触角降低。

2.6 机械性能

不同含量活性硅油制备的SiO2气凝胶微球的机械性能如图9 所示。 如前所述,甲基含量低导致SiO2气凝胶微球孔隙塌陷和收缩增加,样品密度增加使得样品抗压强度提升,随着密度从0.25 g/cm3增加到0.43 g/cm3,样品的抗压强度从1 520 kPa 提高到3 010 kPa,表明随着甲基含量的降低,所制备的SiO2气凝胶微球机械强度逐渐增大。

3 结 论

通过以二甲基二甲氧基硅烷为原料制备了带有活性端基的硅油,然后以活性硅油和硅溶胶共前驱体为硅源,采用微乳液法和滴定法分别制备了不同粒径的二氧化硅气凝胶微球。 相对于滴定法,微乳液法制备的气凝胶微球粒径分布较宽。 在硅溶胶与硅油体积比相同时,两种方法制备的气凝胶微球具有相近的比表面积、堆积密度与导热系数。 采用滴定法制备气凝胶时,通过调节二甲基硅油的含量,得到了不同比表面积的气凝胶微球。 随着微球中甲基含量的降低,其比表面积减小,堆积密度增大,接触角减小,导热系数增大,机械强度增大。 当甲基含量低于一定值时,气凝胶微球会完全变为致密的二氧化硅小球,不再具备气凝胶的孔结构,应用价值下降。