现代混凝土配合比设计计算和试配调整的新方法(二)

邓兴才

(厦门市硅酸盐学会,福建 厦门 361008)

(接前文)

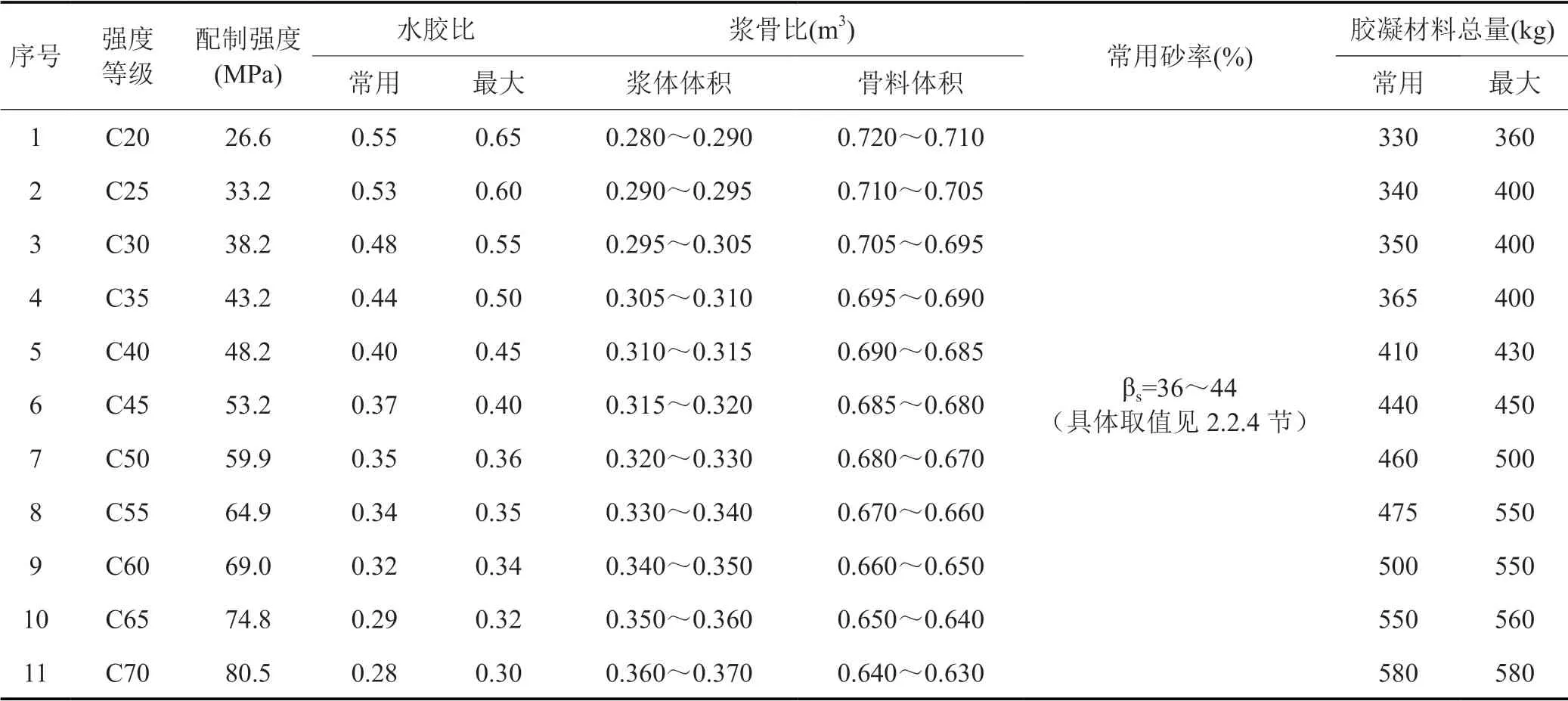

其它商混企业也仿照这一方法,做出适合于本企业的水胶比计算拟合公式,并依照拟合公式计算出不同强度等级混凝土的水胶比,见表 4。

表 4 厦门部分商混企业水胶比计算公式及相关性

拟合公式用途:(1)已知水胶比(W/B),可以预测混凝土 28 天强度(R28)。

(2)根据各等级混凝土配制强度,可计算其水胶比。

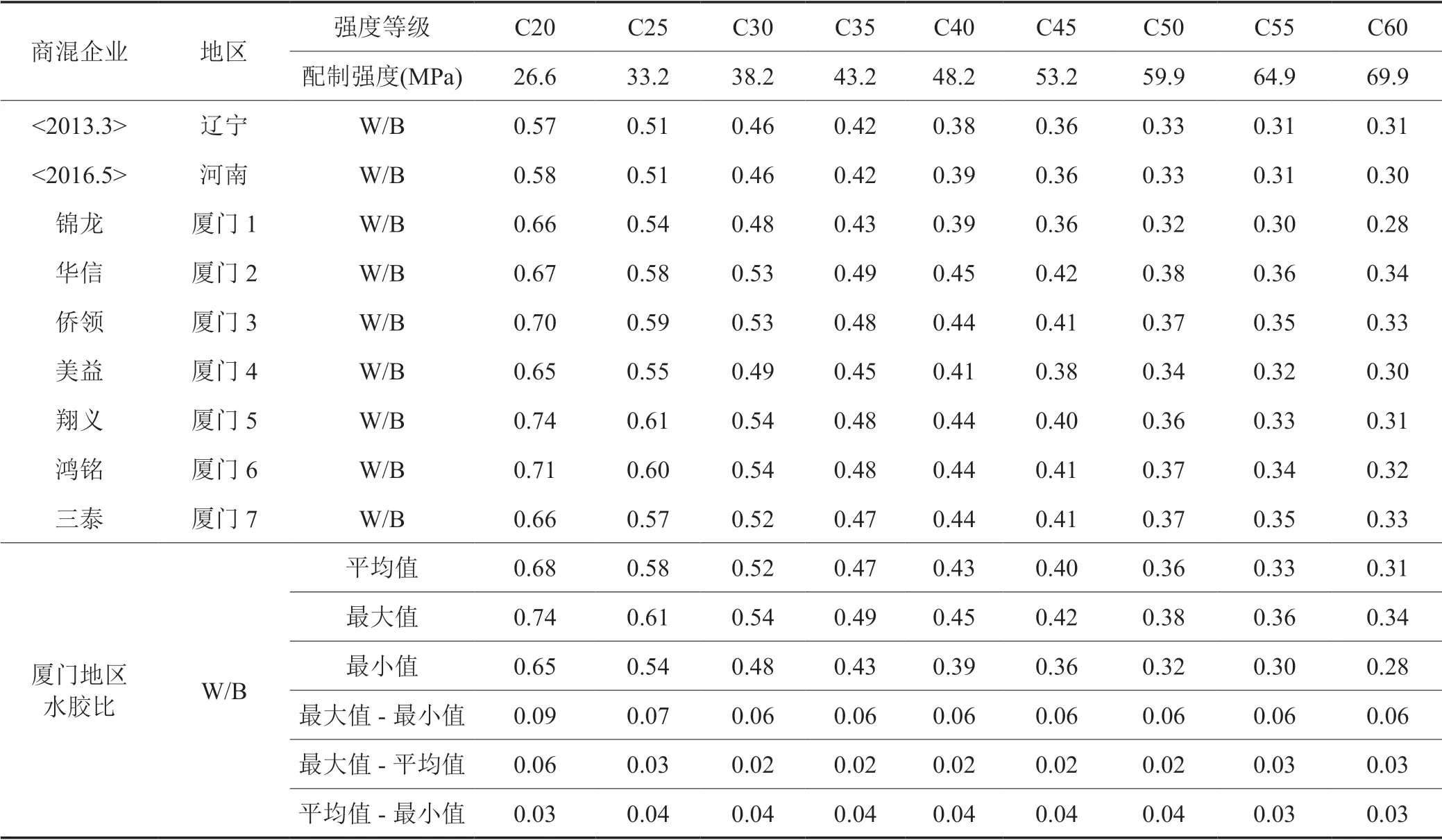

厦门地区部分商混企业不同强度等级混凝土的水胶比用各家自己的拟合公式计算值与王元、王永奎教授提供的数据列表对比见表 5 。

表 5 是根据厦门市部分商混企业各家的拟合公式,得出的各强度等级混凝土的水胶比计算值,一般比实际生产时采用的水胶比偏大,这只是与某一个试配强度对应的水胶比的平均值,并非是该强度等级混凝土唯一的水胶比取值。实际操作时,还应该依据结构部位、材料品质变化、水泥强度及掺和料活性和掺量大小以及生产控制水平给予适当调整,如厦门相关商混企业若使用该“公式”计算“水胶比”时,一般应将其水胶比的计算值适当减小 0.02~0.04,调整后的水胶比还应符合相关标准及规程对不同类型混凝土水胶比取值范围的要求,如:

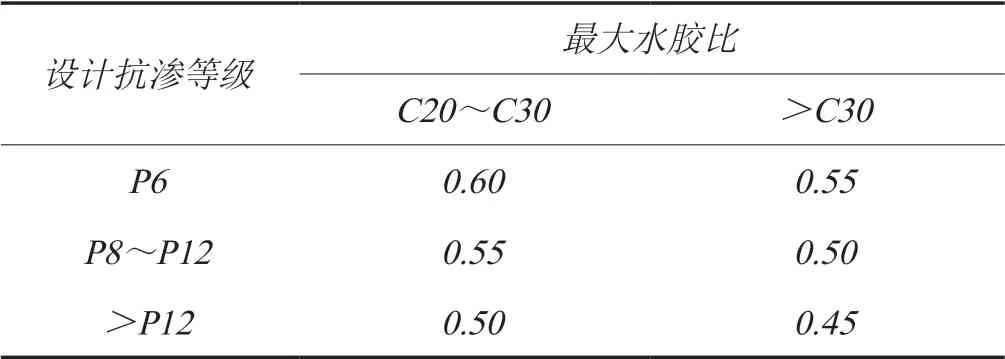

(1)抗渗混凝土中的最大水胶比

应满足 JGJ 55—2011《普通混凝土配合比设计规程》中表 7.1.2 的规定。

表 5 厦门地区部分商混企业不同等级混凝土水胶比用拟合公式计算值与王元、王永逵教授提供的数据对比

表 7.1.2 抗渗混凝土最大水胶比[4]

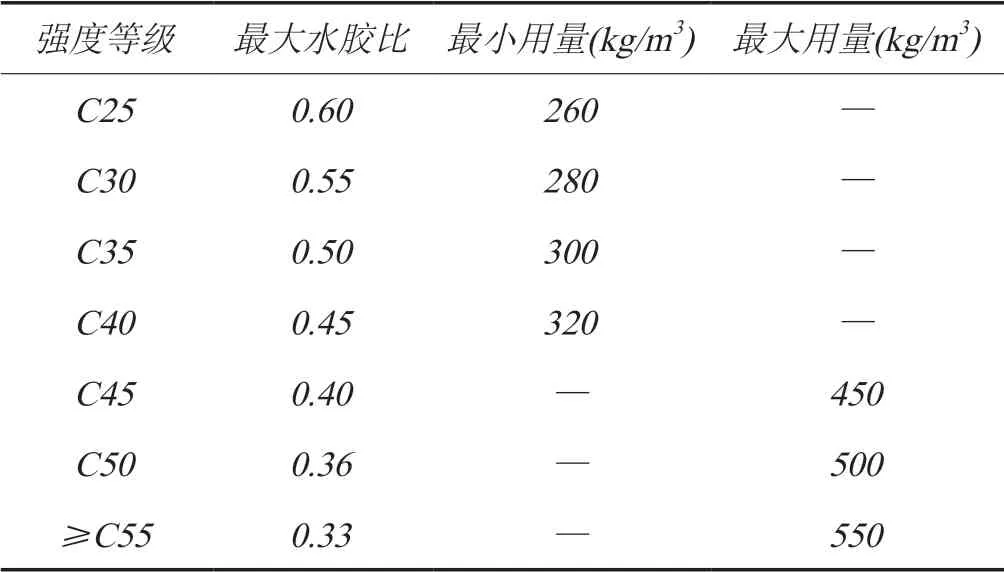

(2)普通混凝土的最大水胶比及单位体积中的最小和最大胶凝材料用量

应参照 GB/T 50476—2019《混凝土结构耐久性设计标准》中附录 B 表 B.1.1 的规定。

表 B.1.1 单位体积混凝土的胶凝材料用量[5]

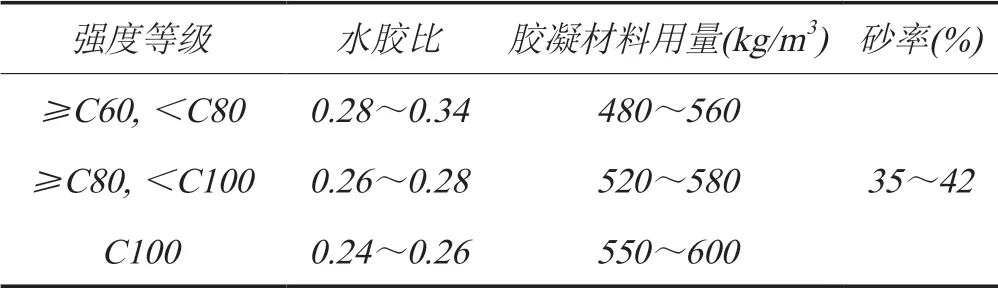

(3)高强混凝土中的水胶比

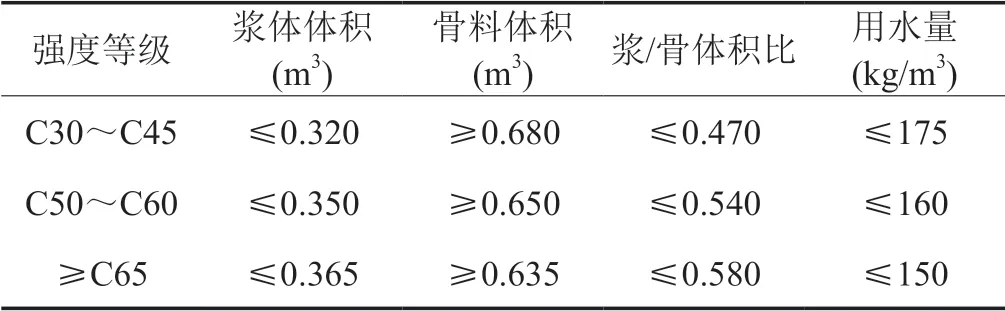

应按 JGJ 55—2011《普通混凝土配合比设计规程》中表 7.3.2[4]或按 JGJ/T 281—2012《高强混凝土应用技术规程》中表 6.0.3[6]选取,并经试验确定。其水胶比、胶凝材料用量和砂率可参考下表取值:

表 7.3.2 水胶比、胶凝材料用量和砂率[4][6]

(4)用于减缩抗裂混凝土的最佳水胶比控制区间[7]

对于 C25~C40 可用于楼(屋)面板的普通混凝土,上海同济大学张雄、张小伟等教授提出的为达到减缩抗裂的目的,其最佳水胶比控制区间为:

1)当单独采用粉煤灰等量替代部分水泥时,水胶比宜控制在:0.40~0.50。

2)当复合采用粉煤灰和矿渣粉替代部分水泥时,水胶比宜控制在:0.45~0.55。

2.2.2 浆骨比的确定

浆骨比即混凝土中浆体体积与骨料体积之比,主要根据混凝土的强度等级和对拌和物的性能要求选择适当的浆骨比。在水胶比一定的情况下,浆骨比可以在一定范围内,根据所试配的混凝土拌和物工作性能选定。只要混凝土拌和物的和易性及硬化后的强度没有问题,在保证易泵送施工的前提下,应尽量选择较小的浆骨比值,虽然浆体量较小时,强度会稍低,但混凝土的弹性模量会稍高,体积稳定性较好,开裂风险小。混凝土强度等级与浆骨比的关系可参阅表 6 数据。

表 6 混凝土强度等级与浆骨体积比参照表

表 6 中,浆体体积与骨料体积之和为 1 立方米,在此忽略了“JGJ 55”配合比设计规程中原规定的 1% 含气量的体积,其理由是胶凝材料的水化产物体积比水化前的材料总体积会缩小,为简化计算,故在此忽略了空气含量所占有的 10 升体积。虽然减小浆骨比,增大骨料体积含量会有利于减少混凝土的收缩,但也没有必要追求过高的骨料体积含量。对于中、低强度等级的混凝土,同济大学张雄、张小伟等教授的研究结果表明,混凝土中“骨料体积含量自 66% 增大至 70% 时,混凝土的干燥收缩显著减少;高于 68% 时,混凝土的干燥收缩已显著降低,进一步增大骨料体积含量,减缩幅度将明显减小。因此,在中、低强度等级的混凝土配合比设计时,以 68% 作为临界骨料体积含量,可获得良好的收缩控制效果,并降低了配制难度”。[8]

2.2.3 胶材比(水泥及矿物掺和料占胶凝材料总量的质量比)的确定

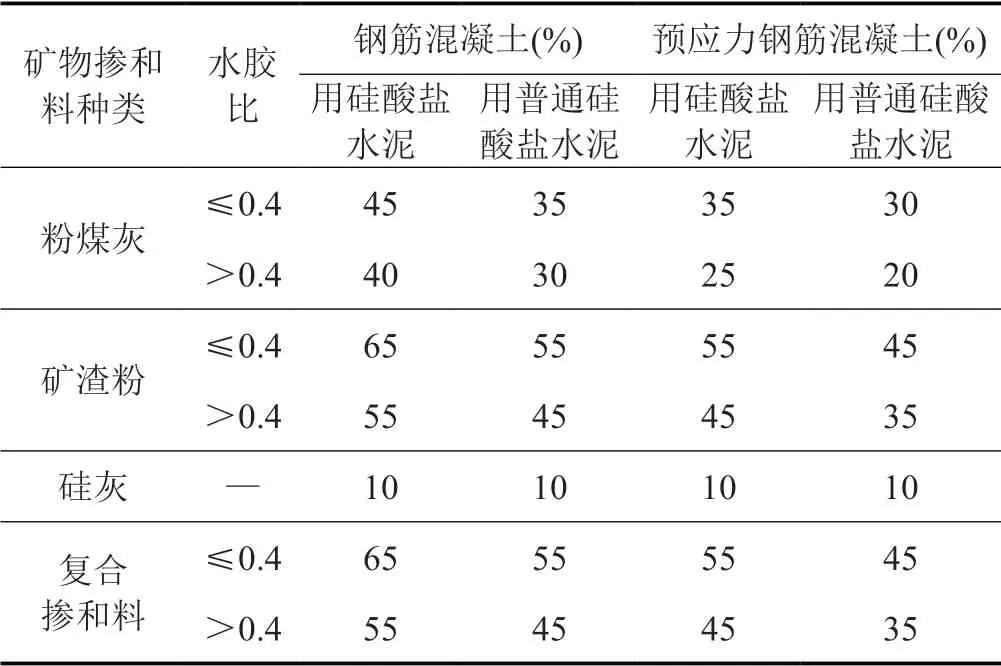

矿物掺和料的掺量决定了水泥和矿物掺和料在胶凝材料总量中所占的比例(%),或称作“质量分数”,计算时常以小数计。其矿物掺和料的掺量大小,应视工程性质、结构部位、施工季节、使用环境等而确定。对于完全处于地下和水下的工程,尤其是大体积混凝土如基础底板、水下桩或连续浇注的地下连续墙、海水中的桥梁桩基、海底隧道底板或有表面处理的侧墙等构件,当没有立即冻融作用时,矿物掺和料可以用到最大掺量(矿物掺和料占胶凝材料总量的最大掺量粉煤灰为 50%,磨细矿渣粉为 75%);对于环境相对湿度变化较大(如冬季处在相对湿度为 50% 左右、夏季相对湿度 70% 以上),无化学腐蚀和冻融循环的一般环境中的构件以及对断面小、保护层厚度小、强度等级低的构件(如厚度只有 10~15cm 的楼板),当水胶比较大时(如大于 0.5),粉煤灰掺量不宜大于 20%,矿渣粉掺量不宜大于 30%。不同环境下矿物掺和料的掺量选择见 GB/T 50746—2019 附录 B。如果采取延长湿养护时间或增强钢筋的混凝土保护层密实度措施,则可超过以上限制。根据 JGJ 55—2011《普通混凝土配合比设计规程》及 GB/T 51003—2014《矿物掺合料应用技术规范》,矿物掺和料占胶凝材料总量的百分率(%)可参阅表 7 选用。

表 7 矿物掺和料在混凝土中的最大掺量[4][8]

附注:① 水泥中的混合材量应计入矿物掺和料。

② 复合掺和料各组分的掺量不宜超过单掺时的最大掺量。

③ 在混合使用两种或两种以上矿物掺和料时,矿物掺和料总掺量应符合表 7 中复合掺和料的规定。且为了减少混凝土收缩,在同时掺用粉煤灰和矿渣粉时,一般情况下建议多掺粉煤灰少掺矿粉。

2.2.4 砂石比(或砂率)的确定

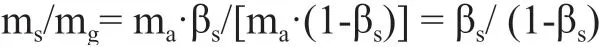

在用体积法设计混凝土配合比时,砂石比本应是砂与石的体积比,但在砂与石的表观密度相近的情况下,为计算简便,我们把砂石比写成是砂与石的质量比;同样道理,我们把砂率 βs也写成砂的质量 ms与砂、石骨料总质量 ma之比。

即砂率为:βs= ms/(ms+mg) = ms/ma

式中砂质量:ms= ma·βs,石质量:mg= ma·(1-βs)

所以砂石比可写成:

对级配良好的石子,以石子堆积空隙率与砂的堆积空隙率乘积为 0.16~0.2 为宜。为此应充分重视石子的级配,以不同粒径的两级配或三级配后堆积空隙率不大于 43% 为宜。石子堆积空隙率越小,砂率也越小。一般情况下,普通混凝土的砂率选择:泵送混凝土砂率不宜小于 36%,也不宜大于 45%。当然,砂率的取值与拌和物的性能要求、水胶比的大小及砂子本身细度有关:如大流动性自密实混凝土的砂率就较大,或大于45%;而低坍落度透水混凝土的砂率一般小于 5%,或趋向于“0”;粗砂的砂率要比细砂的大,是因为粗骨料表面所包裹的砂浆层会随着砂子变粗而增厚。在水胶比和浆骨比一定的条件下,砂率的变动主要可影响混凝土的施工性能和变形性质,对硬化后的强度也会有所影响。

厦门地区混凝土配合比四要素选择参考值汇总至表8。

表 8 厦门地区混凝土配合比四要素选择参考值

3 混凝土配合比计算步骤及公式推导

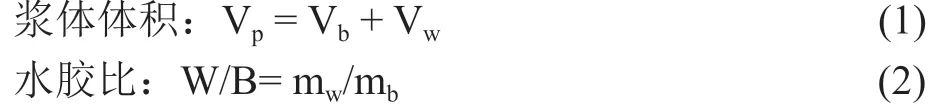

3.1 以浆体体积 Vp 和水胶比 W/B 计算水或胶凝材料用量

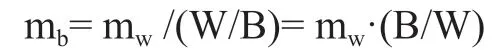

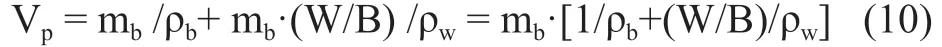

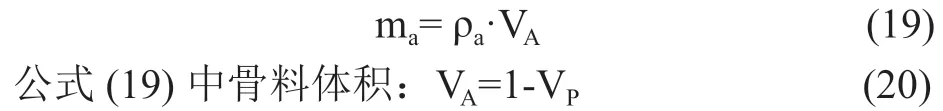

公式 (1) 中胶凝材料和水的体积分别为:

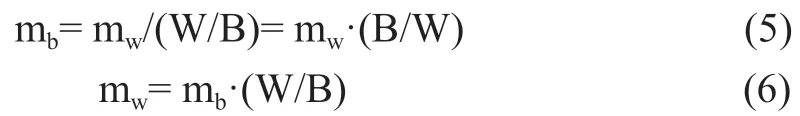

公式 (2) 中胶凝材料和水的质量分别为 :

将公式 (3) 和 (4) 式代入 (1) 式得公式 (7),即浆体体积为:

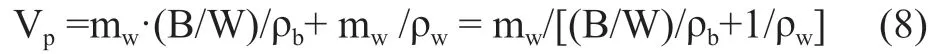

再将 (5) 式中的胶凝材料质量 mb代入 (7) 式,得出公式 (8),即浆体体积为:

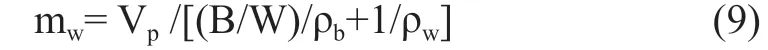

再由公式 (8) 求得单方混凝土用水量公式 (9):

再将单方混凝土的用水量 mw代入公式 (5),可计算得胶凝材料总质量,即:

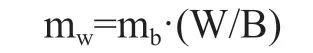

当然,也可以通过第二条途径将公式 (6) 中的水质量 mw代入公式 (7),得出公式 (10):

再由公式 (10) 直接导出公式 (11),求得胶凝材料的总质量 mb,即:

再将胶凝材料总质量 mb代入公式 (6),计算得水的质量为:

上述计算公式说明:

① 公式中浆体体积 Vp,根据混凝土强度等级和参照表选定,可视为已知数。

② 水胶比 W/B,根据强度等级、技术要求经计算或经验确定,亦可视为已知数。

③ 水的表观密度 ρw按 1000kg/m3计算。

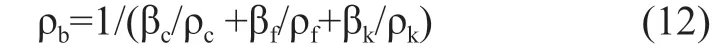

④ 公式中混合胶凝材料表观密度:

该表观密度计算公式推导过程如下:

ρb= mb/Vb= mb/( Vc+Vf+Vk)= mb/(mc/ρc+mf/ρf+mk/ρk)= mb/(mb·βc/ρc+mb·βf/ρf+mb·βk/ρk)

=1/(βc/ρc+βf/ρf+βk/ρk)

水泥和其它矿物掺和料及减水剂的质量分别等于胶凝材料总量乘以各自的质量分数,即:

(若有其它掺和料,其计算方法相同,减水剂掺量经试验确定)

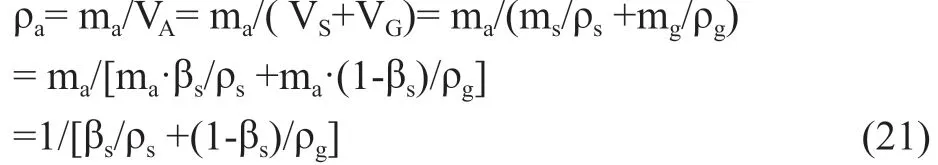

3.2 以骨料体积 VA 和砂率 βs,计算砂、石用量

由公式 (17) 导出公式 (19),即求得砂石骨料总质量:

(浆骨比确定后,单方混凝土中浆体体积和骨料体积视为已知数)

※公式 (17)、(19) 中,砂、石混合后的骨料表观密度 ρa计算过程推导如下:

在求得砂石骨料混合后饱和面干状态下表观密度和骨料的总体积后,即可按公式 (19) 先求得砂石骨料的总质量 ma。再按下列公式 (22) 和 (23) 分别求得砂和石的质量:

注:上列公式中,除 ms,mg分别为砂、石质量外,

ρs,ρg——分别为砂、石饱和面干状态下实测的表观密度;

βs——砂率(以小数表示)。

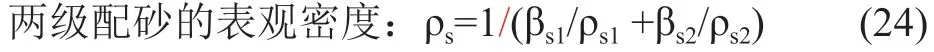

※公式 (21) 中,两级配砂的表观密度 ρs和三级配(或两级配)石的表观密度 ρg的推导方法可参照混合胶凝材料的表观密度 ρb推导方法进行(推导过程从略),其计算公式分别为:

三级配石的表观密度:

公式 (24)、(25) 中:

βs1、βs2和 ρs1、ρs2——分别为两种规格砂子在两级配砂中所占的质量分数和各自在饱和面干状态下的表观密度;

βg1、βg2、βg3和 ρg1、ρg2、ρg3——分别为三种规格石子在三级配石子中所占的质量分数和各自在饱和面干状态下的表观密度。

说明:在用“新方法”设计计算现代混凝土的配合比时,砂石骨料所使用的“表观密度”,均为在饱和面干状态下砂、石骨料的“表观密度”。饱和面干状态下骨料所含的水分,既不影响混凝土拌和物的工作性能,也不参与胶凝材料水化后微观结构的组成。但如果骨料不是饱和面干的状态,当含水率低于面干的饱和含水率时,就要从拌和水中吸收水;如果含水率大于面干状态下的饱和含水率时,则会增加拌和水的用量,对拌和物性能与硬化后混凝土性能都会有影响[1]。

当骨料采取饱和面干为基准试配混凝土时,只要预先测得骨料饱和面干状态下的含水率(其值与吸水率值相等),生产前再测出骨料实际的全部含水率,在生产中对拌和水“多减少补”即可。

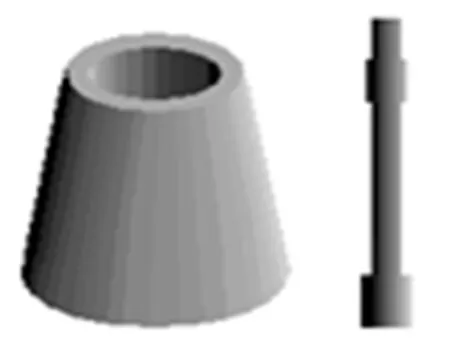

图 4 和图 5 为砂子含水测定示意(请参阅 JGJ 52—2006《普通混凝土用砂、石质量及检验方法标准》中“6.4 砂的吸水率试验”)。

图 4 饱和面干测定用试模及捣棒示意图

图 5 砂子不同含水状态下塌陷情况示意图

(未完,待续)