湿喷工艺原理及在蒙华铁路工程中的应用

王思谦

(华东中铁工程检测技术有限公司,河南 洛阳 471002)

0 引言

湿喷法喷射混凝土是按照特定配合比将预先拌和均匀的混凝土通过湿喷台车提供的动力,沿管路输送至喷头处,在喷头处掺加速凝剂后以较高速度喷射于受喷面,依靠喷射过程中胶凝材料浆体与骨料的连续撞击、压密而形成的一种混凝土施工工艺。湿喷法喷射混凝土质量稳定、施工效率高、回弹率低,施工环境比干喷法有很大改善。

目前,我国用于铁路工程的混凝土湿喷台车原理相似,为泵送式,由行驶和支撑系统、液压驱动系统、电控单元、泵送系统(自带空压机)、配料系统、机械手臂、遥控系统和照明系统组成。我国在铁路工程施工方面大力推行湿喷工艺,随着铁路建设的推进,隧道地质条件更加复杂,作好喷射混凝土的分析优化工作,科学指导生产已迫在眉睫。

1 湿喷混凝土工艺理论综述

1.1 射流密实特征

湿喷混凝土施工过程中,混凝土拌合物以较高的速度喷向受喷面,胶凝材料所形成的浆体与骨料之间相互冲击,使混凝土连续不断得到压密。混凝土喷射过程中流动方向为一维,扩散距离小,浆体充填饱满,骨料嵌入呈蜂窝孔,受速凝剂影响,混凝土组分比例较稳定。实现高密实度喷射混凝土的基本条件是混凝土拌合物的工作性和浆体总量必须满足要求,其关键技术在于混凝土拌合料保持粘聚性、流动性和匀质性。

1.2 湿喷混凝土拌合物体系的搭建

湿喷混凝土的技术性能,在很大程度上是由混凝土的原材料性质和配合比决定的,同时与施工工艺有关。因此,必须了解混凝土原材料性质、作用及其质量要求,合理选择喷射混凝土原材料和设计配合比,才能保证喷射混凝土质量。

湿喷混凝土配合比设计分两个步骤:(1)根据规范和理论,结合喷射混凝土性能和工程施工的技术条件,进行基准配合比设计;(2)在基准配合比的基础上通过施工现场试喷,测试喷射混凝土回弹率和钻芯取样进行实体强度验证。通过这两个步骤最终确定适合现场施工、可操作性强的理论配合比。两个步骤相辅相成、缺一不可。

理想的湿喷混凝土拌合物是骨料颗粒宏观上呈均匀分布,被胶凝材料浆体完全包裹,粗细骨料在混凝土中呈悬浮状态。当胶凝材料与水拌合后就会立即发生化学反应,胶凝材料的各个组分开始溶解,填充在胶凝材料之间的液相已不再是纯拌合用水,而是含有很多离子的溶液,由于水泥矿物质溶解速度快,短时间内可形成饱和的含碱的 Ca(OH)2、CaSO4溶液,液相的组成依赖于胶凝材料中各种组分组成的溶解度,这种液相反过来会影响胶凝材料的水化速度,固—液两相处于随时间而变化的动态平衡之中。水泥的水化都是在这种饱和溶液中进行的,随着水泥的水化便产生了胶体体系,如果胶体体系出现胶体聚沉的不稳定性问题,可能表现出混凝土离析、泌水、抓底等现象,直接影响浆体和水泥浆体的性能,最终造成整个混凝土体系的不稳定,导致混凝土的和易性丧失。水泥及矿物掺合料的细颗粒形成具有稳定且可塑性、具备适当粘度的浆体,浆体中水泥及矿物掺合料的细颗粒稳定地悬浮在浆体体系当中,砂颗粒受到浆体粘度作用,也会稳定地悬浮在体系当中成为砂浆,如果这个体系搭建不成功,砂浆也会出现泌水、离析、分层;最后是体系中粒径最大的石子,在稳定适当粘度的砂浆中悬浮,形成具有良好的和易性、工作性的混凝土。这种状态是混凝土拌合物保持粘聚性、流动性和匀质性的重要前提。

2 湿喷混凝土工艺在铁路施工中的应用

新建蒙华(蒙西至华中地区)铁路煤运通道是铁路建设以来第一次全线隧道初支采用机械湿喷的施工项目,MHTJ-29 标段张坊隧道全长 5755m,是全线重难点工程,存在强富水或中富水的断层破碎带地段,隧道存在涌水、突泥、软岩大变形等风险。中铁第四勘察设计院蒙西至华中地区设计技术交底中要求喷射混凝土 8h/24h/28d 强度分别不低于 2MPa/10MPa /25MPa;MHTJ-29 标段采用铁建重工 HPS3016 型湿喷台车(生产率 30m3/h),为泵送式湿喷台车,该喷射台车使用液体速凝剂,在喷头处与泵送出的混凝土瞬时拌合,以取得混凝土速凝效果。在铁建重工的技术员详细地介绍了该湿喷台车的构造及原理后,结合施工要求,我们进行了隧道初期支护湿喷混凝土配合比设计。

2.1 湿喷混凝土所用原材料

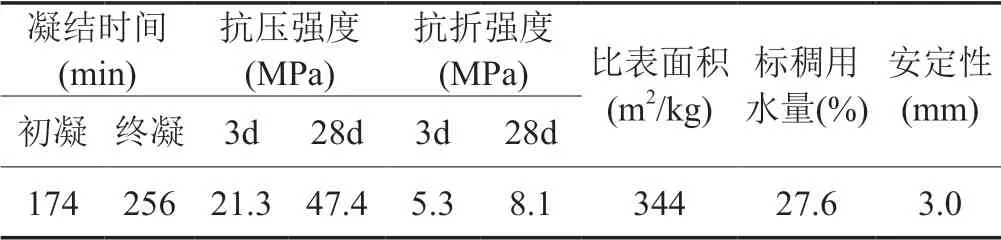

(1)水泥:中材萍乡水泥有限公司生产的 P·O42.5水泥,其主要指标见表 1。

表 1 水泥物理力学性能指标

(2)粉煤灰:华能安源发电风选Ⅱ级粉煤灰,45μm 方孔筛余量 18.9%,需水量比 101%,烧失量3.40%。

(3)细骨料:清江下游河砂,属于Ⅱ区中砂级配范围,细度模数 2.9,表观密度 2650kg/m3,含泥量1.5%。

(4)粗骨料:万载县采石场生产的 5~10mm 单粒级配石灰质碎石,表观密度 2740kg/m3,压碎值 9.3%,针片状含量 4%。

(5)减水剂:陕西基业长青新材料有限公司生产的 JF 型聚羧酸高性能减水剂,该减水剂与水泥、粉煤灰之间具有良好的相容性,坍落度 1h 经时变化量20mm,含气量 2.5%。

(6)速凝剂:江苏苏博特生产的 SBT-N(Ⅰ) 液体速凝剂(低碱型),初凝时间 3min20s,终凝时间9min05s,28d 抗压强度比 73.6%,推荐掺量为水泥用量的 3%~5%。

(7)拌合水:可饮用地下水。

2.2 湿喷混凝土配合比的确定及调整

(1)容重的确定

湿喷法喷射混凝土的单位体积容重应控制在2200~2280kg/m3之间,这是体现混凝土泵送性能的一个重要参数。容重过轻,混凝土可能存在含气量过高,导致混凝土强度不满足要求;容重过重,混凝土内部浆体体系遭到破坏,可能离析泌水,砂石料下沉,失去匀质性,容易堵塞泵管。

(2)水胶比的确定

根据中铁第四勘察设计院设计技术交底要求,结合TB 10417—2003《铁路隧道工程施工质量验收标准》及HPS3016 型湿喷台车性能综合考虑,水胶比的大小直接影响喷射混凝土强度和回弹率。由于本项目要求湿喷混凝土早期强度高,另外喷射混凝土射流密实特征本质要求水胶比不宜过大,否则混凝土粘性小,喷射过程中骨料不易嵌入,从而导致回弹率的升高。

笔者在设计不同强度等级的喷射混凝土时,将水胶比为 0.41、0.39、0.37、0.35 时的混凝土拌合物中的石子剔除,然后将剩余砂浆揉成多个鸡蛋大小的圆球甩向垂直墙壁,揉捏过程中手指间不漏水泥浆。

经过数据统计,水胶比在 0.37 和 0.35 对应的水泥砂浆粘结良好,不掉块。初步确定水胶比为 0.37 的混凝土较为合理,且水胶比在 0.37 所对应的 28 天标准养护条件下混凝土强度达到 56.4MPa,见表 2,考虑到速凝剂的影响系数折算,混凝土强度依然有富余。

表 2 不同水胶比对应的混凝土抗压强度变化

(3)坍落度的确定

混凝土流动性、粘聚性和保水性可以由坍落度指标来评价。其取值经过现场反复试验验证,坍落度在160~200mm 范围,泵送式湿喷台车能够流畅工作,不但混凝土的可泵性及粘聚性良好,还可以降低喷射混凝土回弹率。坍落度过大,混凝土泌水离析,容易导致堵管;坍落度过小,混凝土太粘,难以泵送,也容易导致堵管。

(4)砂率的确定

根据喷射混凝土拌合物体系的匀质性要求,只有使全部骨料处于悬浮状态,才可以实现较理想的骨料均匀分布状态。通过调整骨料的级配,增大骨料的表面积来增加粘阻力。砂子含有的小粒径颗粒十分关键,颗粒级配范围不得超出Ⅱ区中砂范围,特别是方孔筛 0.60mm筛档的累计筛余量应在 70%~41% 之间,砂率的大小决定了混凝土自身可悬浮颗粒的多少,对于体系至关重要,是保持混凝土匀质性的必要条件。针对本项目所采用的混凝土配合比,砂率宜控制在 52%~58%,考虑到砂子细度在使用过程中的波动性,选取砂率 55% 较为合理。

经过现场反复验证,当砂率低于 52%,混凝土匀质性受到影响,粘聚性变差且回弹率高,管路容易堵塞,施工工艺差,还导致喷射混凝土强度离散性很大;砂率超过 58%,因粗骨料不足,砂浆偏多对混凝土冲击捣实力小,掉块现象严重,同样使喷射混凝土的强度降低。

(5)用水量及胶凝材料的确定

胶凝材料中极细的水泥颗粒遇水快速反应生成的凝胶和超细颗粒构成了悬浊体系的液体,这种液体和胶凝材料细颗粒构成了水泥浆。只有合理的用水量,足够数量的凝胶,胶凝材料颗粒表面形成足够厚的“水膜”,才能保证细颗粒的悬浮,细颗粒的悬浮是形成稳定浆体前提条件。

浆体受减水剂中的一些组分影响,同时对混凝土和易性和流速产生作用,这些组分促进或破坏了浆体的稳定性,这种稳定性能一旦遭到破坏,混凝土容易出现离析、抓底、泌水现象。离析不是因为浆体过多而产生,而是浆体不稳定的结果。抓底现象也不是浆体过少而造成骨料外露,和减水剂的性能也有很大的相关性。在能科学控制用水量时,泌水是由减水剂的分散性能和减水率决定,选择减水率和分散性能稳定的减水剂也是至关重要的。

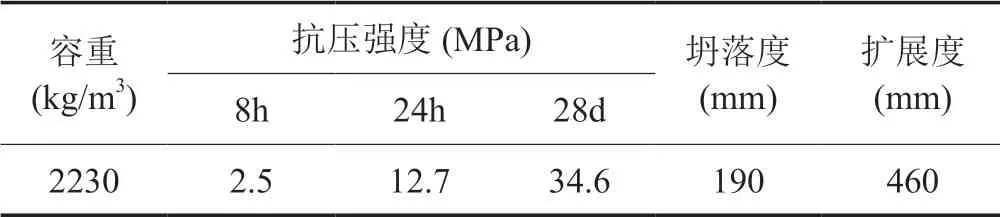

在保证浆体性能稳定的前提下,足够量的胶凝材料才能满足混凝土的工作性,从而避免喷射混凝土在施工过程中堵管。经试拌调整,确定用水量为 180kg/m3,胶凝材料总量为 486kg/m3,初步确定混凝土配合比详见表3。该湿喷混凝土配合比技术指标测试数据详见表 4。

表 3 湿喷混凝土配合比 kg/m3

表 4 湿喷混凝土测试结果

经测试,该湿喷混凝土粘聚性、流动性、保水性和匀质性良好,无离析和泌水现象,可泵性好,回弹量9.8%。

粉煤灰粉体颗粒内部含部分玻璃微珠,在混凝土中起着良好的润滑作用,使拌合物流动性得以改善,可泵性能更好。由于粉煤灰的密度是水泥密度的 2/3 左右,粉煤灰等质量替代水泥,混凝土的浆体体积则会增加。粉煤灰的这两种性能会让混凝土的流动性、包裹性变更好,另外粉煤灰的火山灰活性效应在碱性环境下可以激发出来,增加混凝土后期强度,以抵消速凝剂对混凝土强度的影响。但是粉煤灰填充及润滑混凝土的同时也对水泥颗粒起分散作用,这种分散作用对混凝土早期强度的增长是不利的。

液态低碱速凝剂的促凝机理可归纳为两点:其一,通过促进大量钙矾石 AFt 的形成达到促凝的目的;其二,通过促进水泥中铝酸三钙 C3A 的快速水化,从而形成相互交错且紧密连接的针棒状钙矾石 AFt 结构,以此促进水泥的快速凝结硬化。粉煤灰的掺入稀释了钙矾石AFt 相互交错且紧密连接的结构量,甚至会破坏和阻断这种交错、紧密连接的结构形成。

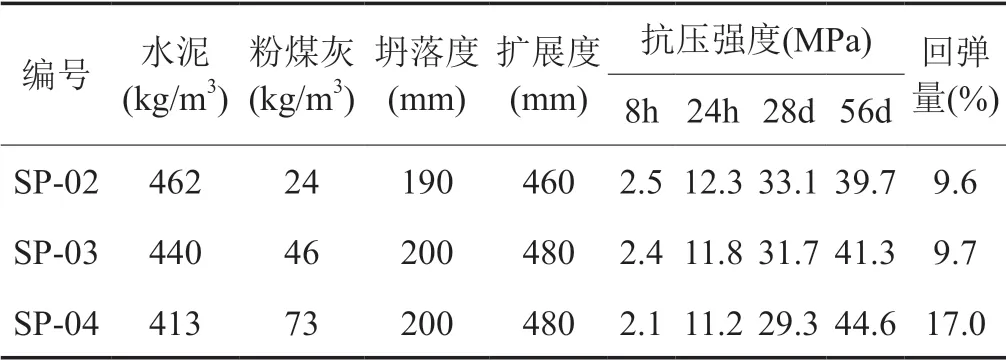

针对粉煤灰对混凝土早期强度的影响,粉煤灰用量采用内掺法,在初步确定湿喷混凝土配合比的基础上,分别按照 5%、10%、15% 替代水泥,做混凝土拌和物性能检验及强度检验,结果显示三种掺量的配合比均符合设计及规范要求,详见表 5。

表 5 不同粉煤灰掺量的湿喷混凝土配合比及技术测试结果

由于所对应的湿喷回弹量有所不同,分别对应为9.6%、9.7%、17.0%,从混凝土配合比设计的经济性及施工成本控制方面考虑,选择粉煤灰掺量在 10% 较合理。

从 56 天强度增长结果来看,掺入一定量的粉煤灰,确实有利于后期强度的发展。通过理论配合比设计、喷射混凝土现场喷射回弹率和实体强度验证确定该项目喷射混凝土配合比为 SP-03。

SP-03 喷射混凝土配合比在施工实际应用过程中,可以根据砂子的细度模数波动适当调整砂率,随着隧道开挖掘进,根据运输距离及环境温度、湿度适当调整减水剂中的保坍、缓凝组分来保证混凝土到达施工现场的性能与设计配合比保持一致。此外,喷射前可以利用台车自带空压机产生的高风压,对岩面松动层进行清理,提高喷射混凝土的附着力。

3 结论

(1)湿喷混凝土在铁路施工中是一种性能优异的施工方法;

(2)采用湿喷工艺的关键技术在于混凝土拌合料保持粘聚性、流动性和匀质性;

(3)湿喷混凝土掺入一定量的粉煤灰不仅有利于改善工作性,还有利于隧道初期支护后期强度的增长。