喷气纺不同工艺参数对纱线质量的影响

R. N. Narkhedkar,M. S. Kulkarni

DKTE纺织与工程学会(印度)

J 20型喷气纺纱机含有120个独立的纺纱头,如图1所示。位于机器两侧的纺纱头可单独工作,由此可实现在同一台机器上同时生产两种不同的纱线。J 20型喷气纺纱机的纺纱头可生产质量非常高的纱线,生产效率高且灵活性大,喷气纱的独特性能使纺纱厂、下游产品加工商及终端产品用户均可从中受益。

图1 J 20型喷气纺纱机

1 材料

本文在J 20型喷气纺纱机上,使用纤维长度为38 mm的聚酯/黏胶(质量比为60/40)混纺纱条进行纺纱试验。所采用的纱条经3道并条,以使纱条中的纤维具有良好的取向性。纱条线密度为3 640 tex。

2 方法

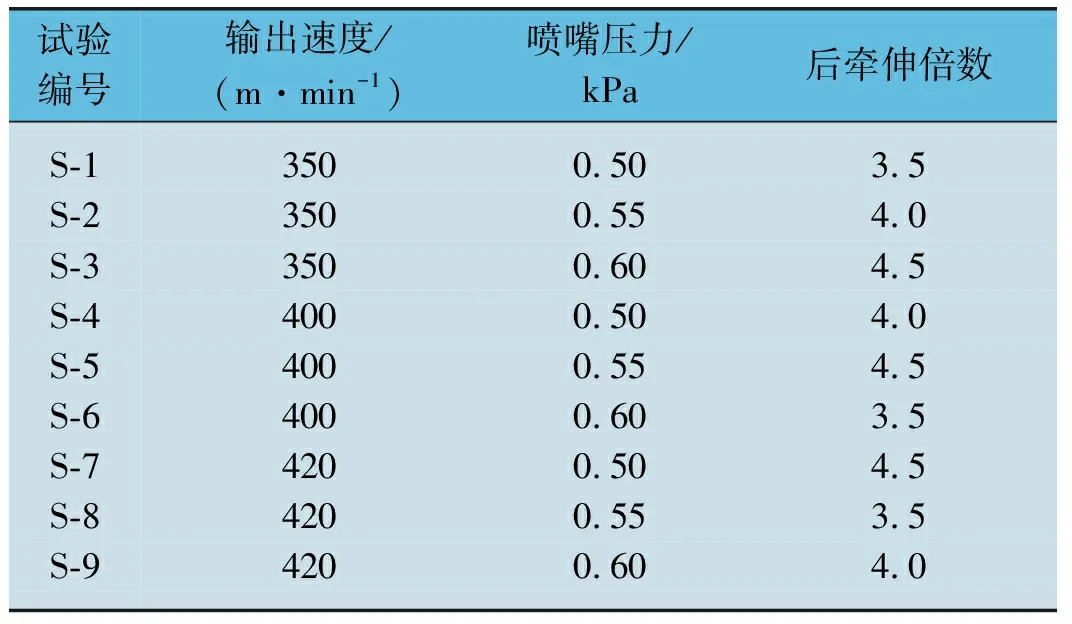

采用J 20型喷气纺纱机制备纱线试样。在纺纱机上设置3个变量,分别为纱线输出速度(A)、喷嘴压力(B)和后牵伸倍数(C),每个变量包含3个水平。采用Taguchi法进行试验方案的设计,机器参数设置如表1所示。

表1 J 20型喷气纺纱机的机器参数设置

3 试验

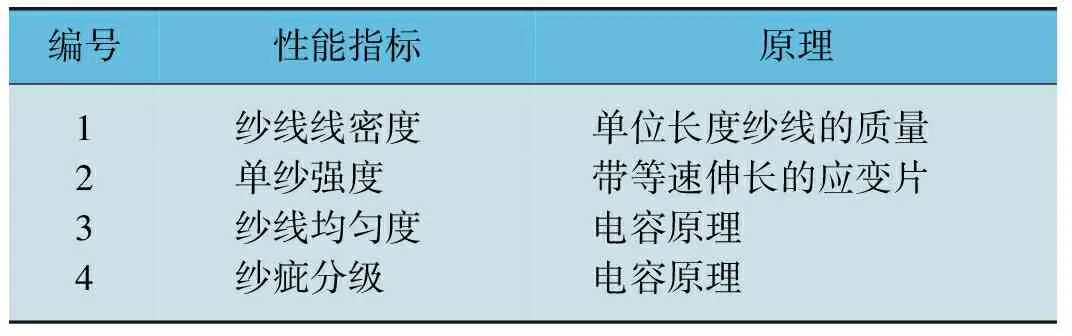

纱线性能测试指标及原理如表2所示。

表2 纱线性能测试指标及原理

4 结果与讨论

不同纺纱工艺参数下,采用J 20型喷气纺纱机制备的纱线的性能测试结果如表3所示。

表3 纱线测试和质量指标值

4.1 纱线不均匀率U(%)

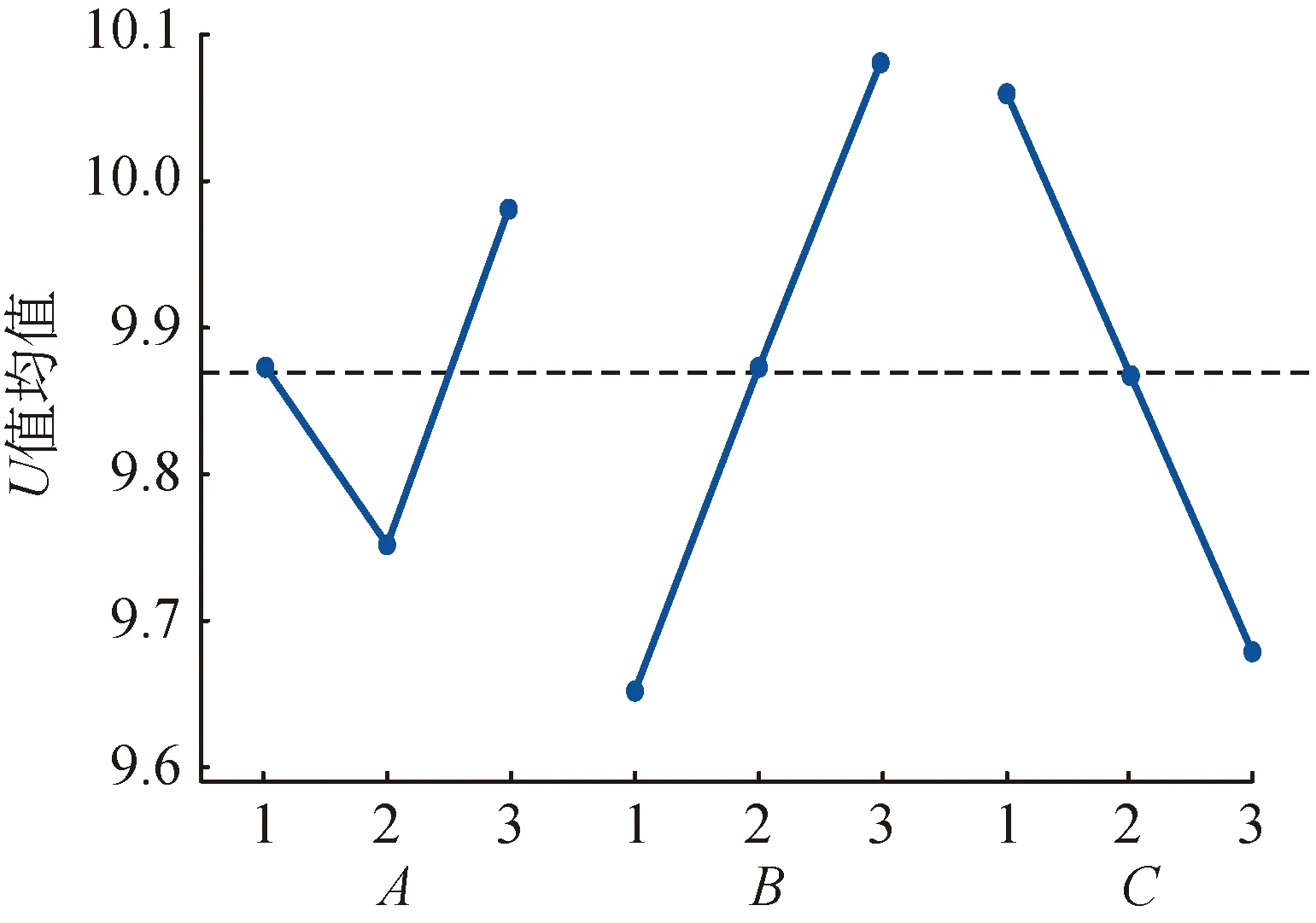

J 20型喷气纺纱机工艺参数对纱线U(%)影响的统计分析结果如图2所示。由图2可知,J 20型喷气纺纱机的纱线输出速度对U的影响未呈现出明显的规律。随着喷嘴压力的增大,纱线不匀率U增大。这是因为随着喷嘴压力的增大,纱线结构内部可能会有更多的纤维混合,导致纱线外层的不规则纤维及浮游纤维增多所致。牵伸倍数与纱线U值呈反比关系。从统计学角度分析,牵伸倍数对U值无显著的影响,而喷嘴压力在置信度为5%时对纱线U值的影响较为显著。

图2 纺纱工艺参数对纱线U值的影响

4.2 总纱疵数(IPI)

不同喷气纺纱工艺参数下,所纺纱线的总纱疵数测试结果如图3所示。由图3可知,J 20型喷气纺纱机的纱线输出速度对总纱疵数的影响未呈现出明显的规律。但随着喷嘴压力的增大,总纱疵数稍有增大。而随着牵伸倍数的增大,总纱疵数明显减小。一般情况下,随着总牵伸倍数的增加,纱线出现缺陷的机会增多。因纱条在主牵伸区的牵伸已为后区牵伸做好了准备,故随着后区牵伸倍数的增大,纱线均匀度改善,总纱疵数明显下降((P<0.05)。可见,牵伸前的材料准备非常重要。

图3 纺纱工艺参数对纱线总纱疵数的影响

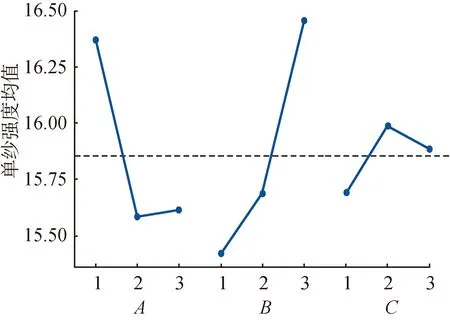

4.3 单纱强度(RKM)

纺纱工艺参数对单纱强度影响的分析结果如图4所示。由图4可知,在本文所研究的3种工艺参数中,喷嘴压力对纱线强度有明显的影响。随着喷嘴压力的增大,纱线强度明显增加(P=0.023 474,<0.05)。这是因为喷嘴压力增大可使纱线中的纤维紧密堆砌,从而有助于提高纱线的强度。而随着纱线输出速度的增加,可用于束缚纤维并形成纱线的时间减少,导致纱线强度急剧下降。

图4 纺纱工艺参数对单纱强度的影响

4.4 Uster纱疵

Uster纱疵对优质织物的生产而言至关重要。因此,本文对Uster纱疵进行了测试,结果如图5所示。

图5 纺纱工艺参数对纱线Uster纱疵数的影响

图5表明,尽管纱线的均匀度改善,总纱疵数随着后牵伸倍数的增大而呈下降趋势,但Uster纱疵数随着后牵伸倍数的增大而增大。这是因为用于纺制纱线的棉条已经过3道并条,纤维在纱条中具有良好的取向性,因而纱线的均匀度和外观较好。对于Uster纱疵,纱线输出速度和喷嘴压力对其没有规律性的影响,但随着喷嘴压力的增大,因纱线结构中纤维的黏合性得以改善,Uster纱疵数有所减少。

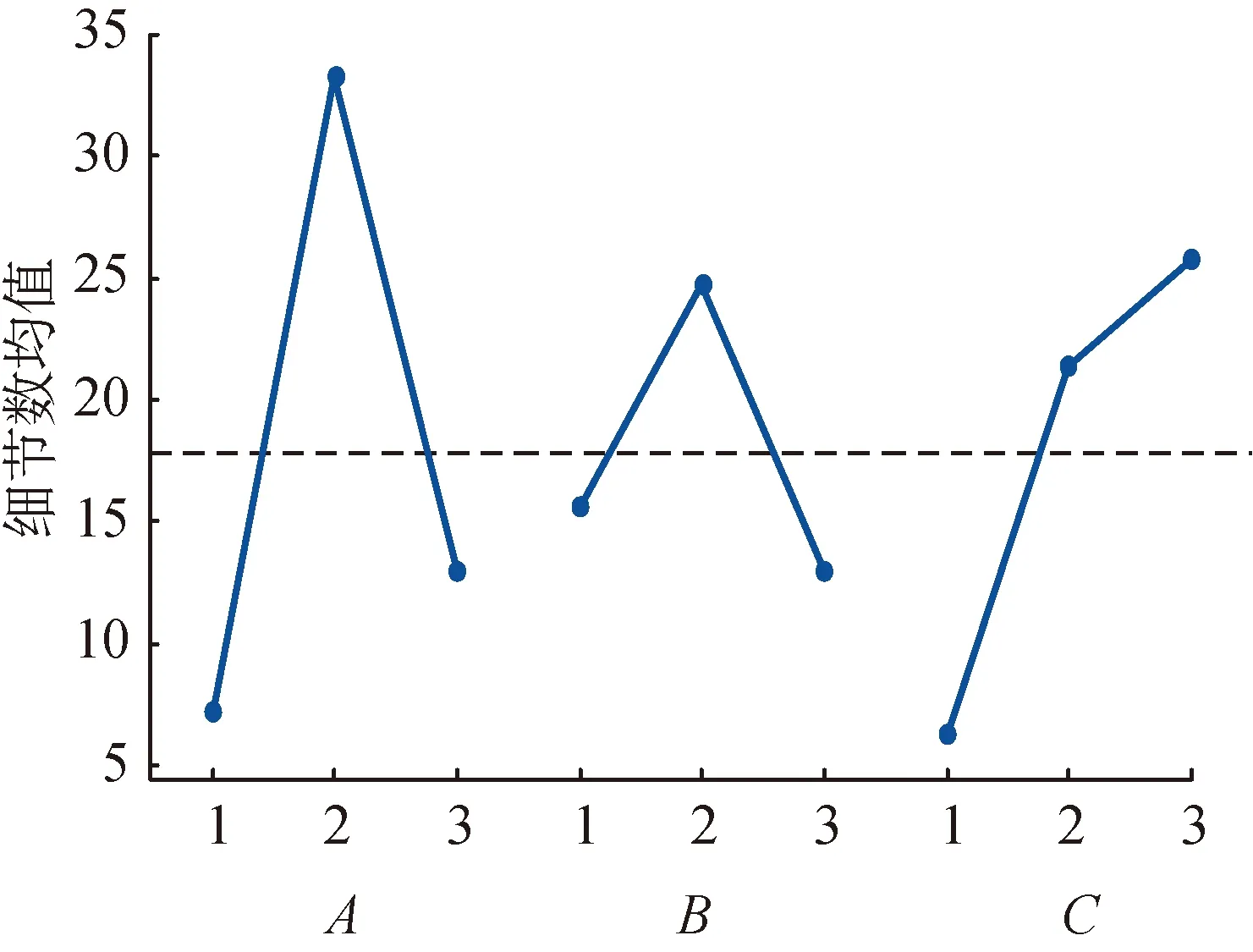

4.5 细节数

在对Uster纱疵进行分析的过程中,发现纺纱机工艺参数影响纱线的细节数,如图6所示。由图6可知,纱线输出速度和喷嘴压力变化对纱线细节数没有规律性的影响。但随着后牵伸倍数的增大,纱线中出现长片段的细节,导致‘H’级细节出现的几率大幅增加。这是因为随着后牵伸倍数的增大,牵伸区的黏滑效应增加,导致纱线的细节数增多。

图6 纺纱工艺参数对纱线细节数(-30%)的影响

5 结论

本文研究了J 20型喷气纺纱机工艺参数对所纺纱线质量的影响。在不同的纱线输出速度、喷嘴压力和后牵伸倍数下,制备纱线试样,并对单纱强度、纱线摩擦因数、纱线不匀率U(%)、纱线疵点和分级试验指标进行了测试,得出如下研究结论。

——降低J 20型喷气纺纱机喷嘴压力,所纺纱线的单纱强度降低。随着纱线输出速度的增加,单纱强度先降低后增加。

——当后牵伸倍数增至4以上或减至4以下时,所得纱线的强度降低,因此,可认为4倍的牵伸量有利于生产出质量较优的纱线。

——纱线摩擦不受机器工艺参数变化的(明显)影响。研究还表明,在保持其他参数不变的情况下,随着后牵伸倍数的增大,单纱强度增加。

——喷嘴压力和纱线U值间存在正相关关系,后牵伸倍数和纱线缺陷间存在间接关系。

——J 20型喷气纺纱机的喷嘴压力越大,纱线细节(-30%)数越多,随着喷嘴压力的降低,细节出现的几率减小。

——随着后牵伸倍数增大,纱线的缺陷增加,而随着后牵伸倍数减小,纱线的缺陷有所减少。