苯二亚甲基二异氰酸酯生产过程专利技术分析

毛丽萍,王伟,王东亮,孟文亮,李晓明,李贵贤

(1.兰州理工大学 石油化工学院,甘肃 兰州 730050;2.甘肃银光聚银化工有限公司,甘肃 白银 730900)

苯二亚甲基二异氰酸酯(XDI)常温下为透明无色液体,是一种含苯环的脂肪族异氰酸酯(ADI),具有优良的耐候性、色泽稳定性和粘结性[1]。XDI有三种异构体,即邻位(o-XDI)、间位(m-XDI)和对位(p-XDI)。XDI分子结构中,异氰酸酯基团(—NCO)与苯环被亚甲基(—CH2—)阻隔,避免了苯环与异氰酸酯基之间产生共振现象,使得XDI及其聚氨酯制品对光稳定,不变黄,表现出优良的耐候性,适用于生产高档涂料、油漆、软包装、弹性体、户外密封剂、皮革和胶黏剂等聚氨酯材料。尤其值得关注的是,早在1994年三井化学就申请了由XDI、三硫醇和脂肪族硫醇合成的含硫聚氨酯树脂的中国专利[2]。该材料具有优异的抗冲性能、高折光率和耐热性能,是良好的聚氨酯光学材料(当前牌号为MR-7)。由于聚氨酯类光学材料在大飞机和战斗机悬窗、军用高精度探测设备、武器装备瞄准系统等的光学组件领域有十分重要的应用,XDI生产技术具有很强的保密性,公开技术资料多以专利的形式呈现。本文通过对XDI文献、专利技术和技术路线的发展趋势分析,让相关研发人员了解相关专利技术竞争态势,可为企业科学决策奠定基础。

1 生产现状

目前,全球拥有超过70余家的XDI供应商,但大部分为小剂量、精细化学品试剂型的XDI供应商。日本三井化学[3]在日本九州大牟田拥有全球唯一的大规模生产XDI的生产装置,其装置产能为5 000 t/a,其产品牌号为XDI Takenato 500和XDI衍生物Takenato D110-N,全球市场占有率超过90%。为满足国内XDI产品的市场需求,甘肃银光聚银化工有限公司自主开发了光气化法合成苯二亚甲基二异氰酸酯技术,其“百吨级光气化法合成间苯二亚甲基二异氰酸酯(简称M-XDI)中型装置开发建设”项目获得甘肃省科技重大专项立项支持,该项目设计规模为500 t/a,已于2019年底实现试生产。万华化学计划2020年之后,依据市场发展状况,择机于宁波大榭万华化工新材料产业园实施 3 500 t/a 特种异氰酸酯(XDI)项目。

2 专利分析

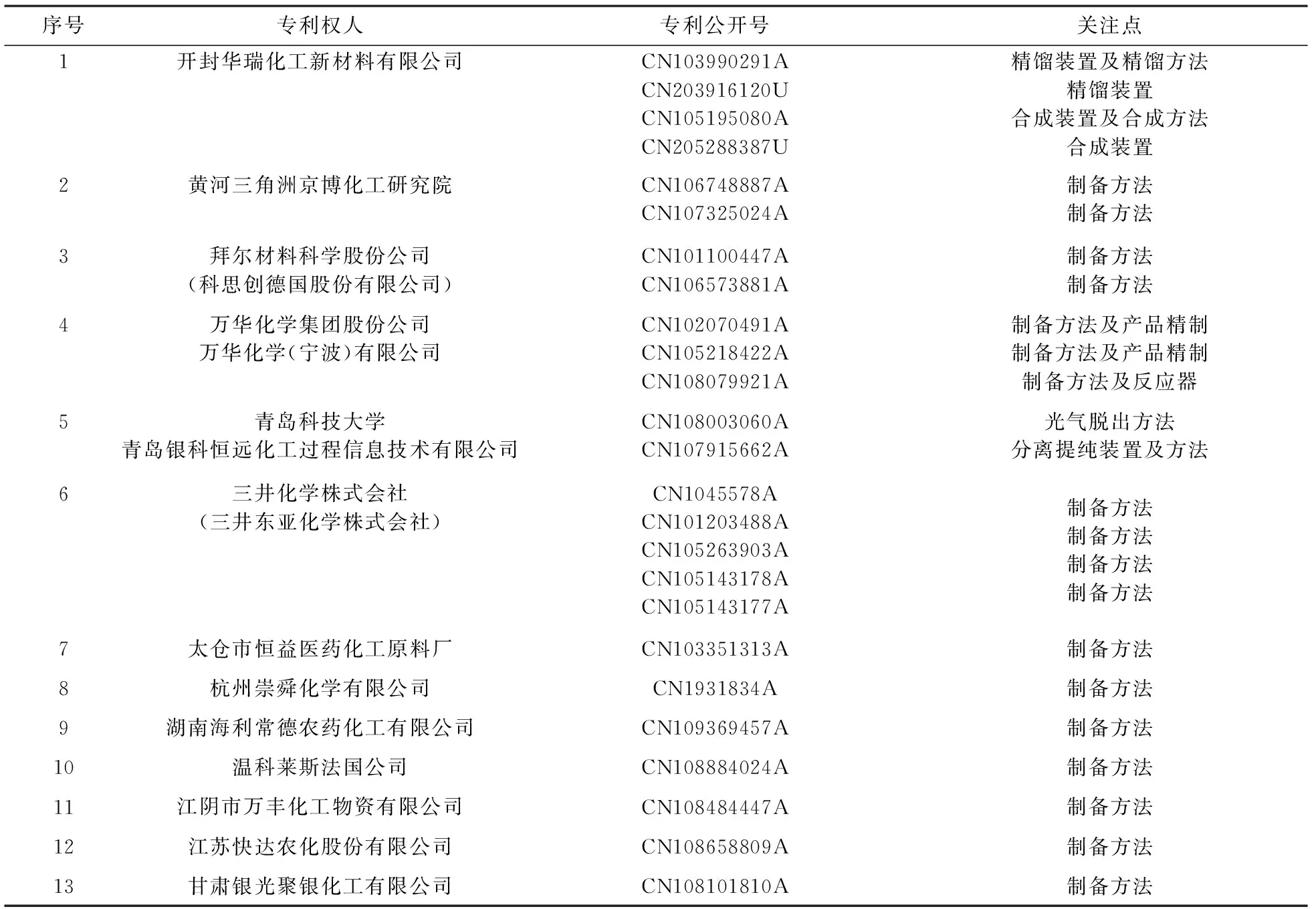

从中国专利发明公开数据库、中国专利实用新型库和中国专利外观设计库中检索“苯二亚甲基二异氰酸酯”或“苯二甲撑二异氰酸酯”相关专利,经过合理筛选与排查,涉及苯二亚甲基二异氰酸酯或苯二甲撑二异氰酸酯生产过程的关键专利见表1。

表1 XDI生产技术中国专利统计Table 1 Chinese patent statistics for XDI production technology

由表1可知,大部分专利的关注点集中于XDI制备方法。按照技术路径的不同,XDI制备方法可以分为光气化工艺和非光气化工艺。虽然光气具有高毒性的特征,但是以光气为原料的光气化工艺,由于具有规模优势、成本优势、产品纯度高杂质少、工艺清洁等优势,占专利技术的主体地位。异氰酸酯巨头科思创、万华化学、三井化学、银光聚银等申请的专利均为光气化工艺生产技术。可以预见,光气化工艺未来仍是XDI生产的主流工艺和方向。

2.1 液相光气化工艺

光气化工艺按照工艺条件不同可分为液相光气化工艺和气相光气化工艺。前者根据工艺条件不同又可以分为成盐光气化工艺和直接光气化工艺。各工艺路线见图1。

R1

R2

R3

R4

R5

R6

R7

R8

图1 光气化法合成间苯二亚甲基二异氰酸酯反应路线

Fig.1 Synthesis ofm-xylylene diisocyanate by phosgenation

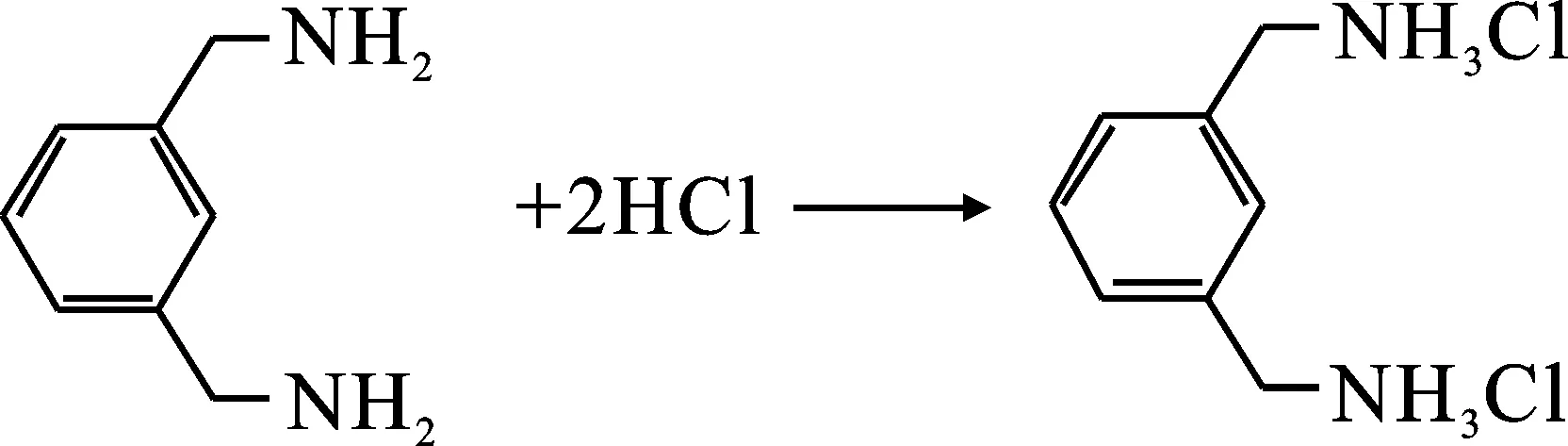

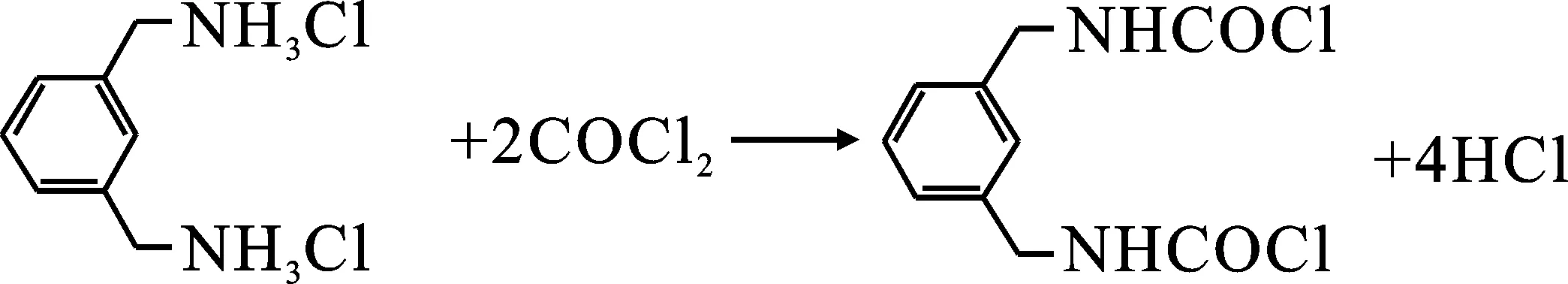

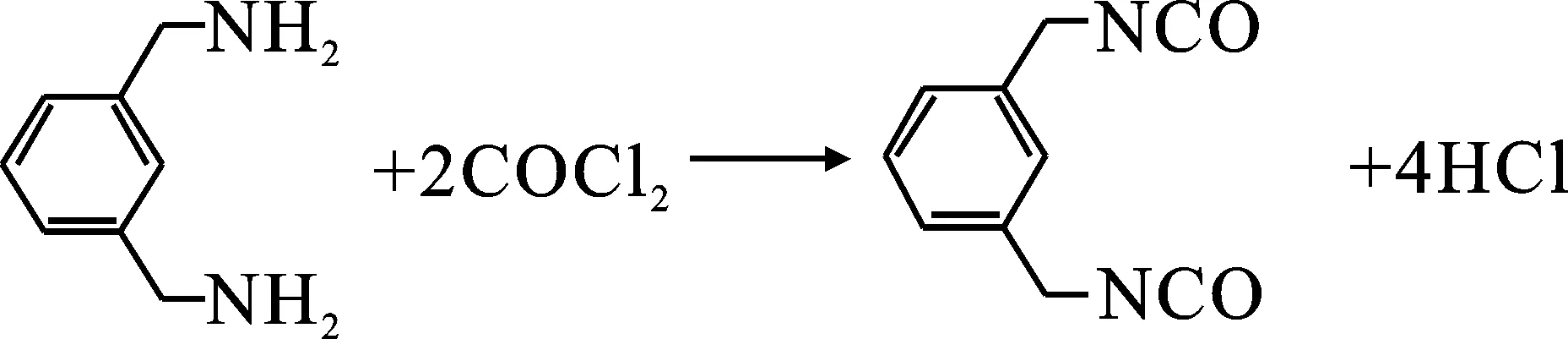

2.1.1 成盐光气化工艺 成盐光气化工艺首先将苯二亚甲基二胺(XDA)与酸性气体如氯化氢或二氧化碳反应制得苯二亚甲基二胺盐酸盐或碳酸盐(成盐反应R1),然后使其与光气反应生成XDI(光气化反应R2)。

在液相成盐光气化工艺中,关键是胺与氯化氢等酸性气体的成盐转化反应,成盐转化率的高低直接影响后续光气化反应和XDI的收率。由于成盐转化反应中胺盐酸盐包覆现象的存在,导致胺转化率下降,后续光气化反应中产生脲类副产物,此外产生的胺盐酸盐颗粒不一,分散不均,使得光化反应时间变长,副产物增多。针对上述问题,专利技术主要从以下三方面考虑:

(1)控制胺和溶剂的比例,使胺与氯化氢反应生成的胺盐酸盐能够均匀分散,提高成盐转化率。专利GB1086782A[4]将胺和溶剂的比例控制在18∶1~30∶1 之间,使光气化反应段盐酸盐的浓度控制在质量分数5.5%以下。专利 CN1045578A[5]思路类似,不同的是采用酯作为溶剂,控制胺和溶剂的质量比例为 8∶1~16∶1。上述方法虽然解决了成盐转化率问题,但光气化反应时空转化率不高,溶剂回收能耗很高。如果将盐酸盐的浓度控制在5%以上,所得盐酸盐的料浆粘度上升,盐酸盐料浆的流动性降低。不仅生产效率降低,而且胺会被盐酸盐包覆,导致成盐不完全。专利CN101203488A[6]采用提高温度的方式解决成盐粘度问题,但是由于高温下脂肪二胺与氯化氢反应很快,造成胺被盐酸盐包覆,也会导致成盐不完全。专利CN102070491A[7]在低浓度下进行成盐反应,再利用离心设备将低浓度盐酸盐浓缩后用于光气化反应,但由于盐酸盐浓缩后粘度增大导致难以在管道中输送,工业化难度较大。

(2)引入分散剂使胺-盐酸盐均匀分散。胺-盐酸盐在传统卤代芳烃类溶剂(如:邻二氯苯等)中不易均匀分散,是导致胺-盐酸盐包覆的一个重要因素。因此选择一种合适的分散介质,在这种分散剂或者溶剂中,胺与氯化氢充分反应生成的胺-盐酸盐快速均匀分散且生成的盐酸盐颗粒均一,有助于提高成盐转化率。专利CN105218422A[8]将沸点为50~100 ℃的酮类或腈类等极性溶剂用于盐酸盐分散,使盐酸盐料浆粒度分布均匀,从而在不降低胺-盐酸盐浓度(质量分数5%~20%)的条件下,获得高转化率的盐酸盐料浆。分散剂的引入,虽然提高了成盐转化率,但增加了产品精制脱溶剂过程的复杂性。

(3)强化原料传质混合,优化成盐反应器结构。胺与氯化氢的成盐反应过程主要为传质控制,其原料混合效果直接决定了成盐反应效果。专利CN102070491A[7]在成盐反应釜中设置喷射反应器,苯二亚甲基二胺溶液和氯化氢在喷射反应器中快速混合,制得的胺盐酸盐具有非常小的平均粒径。专利CN105218422A[8]发明了一种带有沙漏型液体料浆分散器的成盐反应器。专利CN108079921A[9]采用高温成盐工艺,胺和氯化氢首先在普通成盐反应器中反应,然后胺-盐酸盐料浆在具有旋转区的光气化反应器中,使未反应的胺与氯化氢继续反应,有效避免了盐酸盐结块造成的胺反应不完全,提升了胺的成盐浓度,可以达到质量分数20%~25%,同时降低了盐酸盐粒径,低至50 μm以下,提升了成盐质量。专利CN108658809A[10]在加压条件采用Y型反应器实现m-XDA与CO2的液相成盐反应。强化原料传质混合带来的问题就是反应器的设计复杂化,增加制造费用。

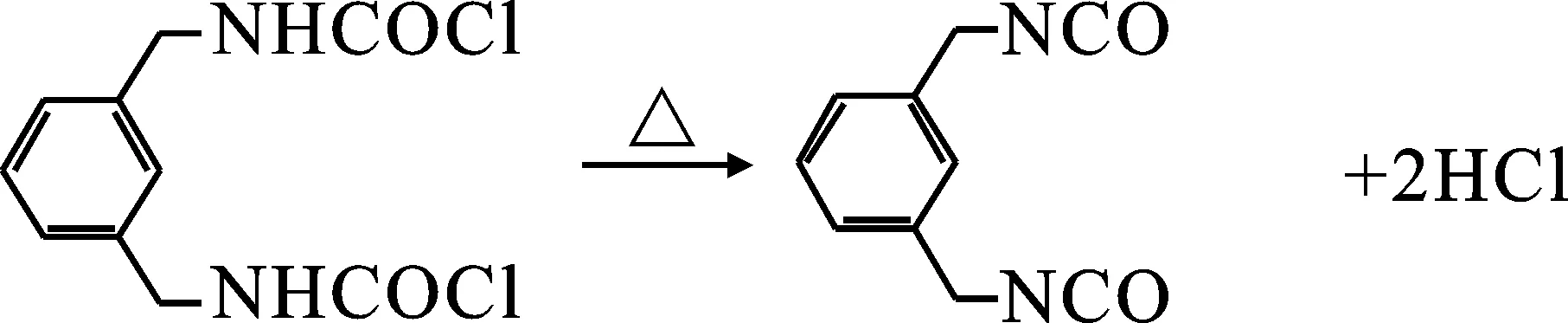

对于光气化反应,普遍认为,苯二亚甲基二胺盐酸盐的光气化反应非常缓慢且反应分为两步进行,第一步为苯二亚甲基二胺盐酸盐与光气反应生成氨基甲酰氯(R2),第二步为氨基甲酰氯分解生成异氰酸酯同时放出氯化氢(R3)。

针对苯二亚甲基二胺盐酸盐的光气化反应,专利1045578A[5]在120~170 ℃下,一步完成上述两个反应;专利CN105195080A[11]和CN205288387U[12]也是一步完成光气化反应。反应原料为胺盐酸盐苯溶液与光气,反应条件在0~5 ℃时,反应需要3~8 h 达到反应终点。相比制备芳香族异氰酸酯,制备脂肪族异氰酸酯会有氯衍生物如(氯甲基苄基异氰酸酯)生成。由于XDA属于脂肪二胺,使用一步法光气化反应生成氯衍生物时副产物比较严重。专利CN1045578A[5]氯衍生物副产物摩尔含量为0.39%~0.78%,而专利CN105195080A[11]和专利CN205288387U[12]氯衍生物副产物质量含量不高于1.5%。而专利CN102070491A[7]和CN105218422A[8]则将光气化反应分为高压光气化和低压光气化两个步骤:① 促进胺-盐酸盐与光气反应生成氨基甲酰氯的反应。通过反应过程分析,高光气浓度和高温对反应快速进行有利。高光气浓度可以借助较高压力实现。基于上述考虑,专利CN1045578A[5]将胺-盐酸盐与光气反应优选反应压力分别控制在0.5~0.8 MPa和0.4~0.6 MPa,优选反应温度分别控制在130~150 ℃和140~150 ℃。②促进氨基甲酰氯分解为异氰酸酯和氯化氢的反应。该反应是压力依赖型平衡反应,通过降低压力可以使反应平衡向有利于异氰酸酯生成的方向进行。因此,专利CN102070491A[7]和CN105218422A[8]分别将优先反应压力控制在0.05~0.2 MPa和0.2~0.4 MPa,以促进该分解反应的进行。反应温度可以保持与高压光气化反应一致。

此外,优化光气化反应器结构设计实现光气化反应快速进行,也是一个重要的研究方向,其核心是混合技术。一种混合方式是在传统动态釜式搅拌反应器上进行改进,例如专利CN105195080A[11]和CN205288387U[12]发明了带有多孔限位分流板和气体分布器的反应釜式反应合成装置。另一种混合方式是各种形式的静态混合反应器。静态混合反应器的发展经历了套管式喷射混合、喷嘴喷射混合、文丘里型射流混合等几代发展阶段,目前多改用改进型的文丘里管式结构[2]。由于胺类化合物光气化反应的特性,反应物料中不可避免存在固体物质。静态混合反应器在提高混合效果的同时,必须解决堵塞的问题。调查发现应用于苯二亚甲基二胺盐酸盐光气化反应的静态混合反应装置,国内机构在该领域的专利布局几乎为空白,相关机构在进行专利布局时值得关注。

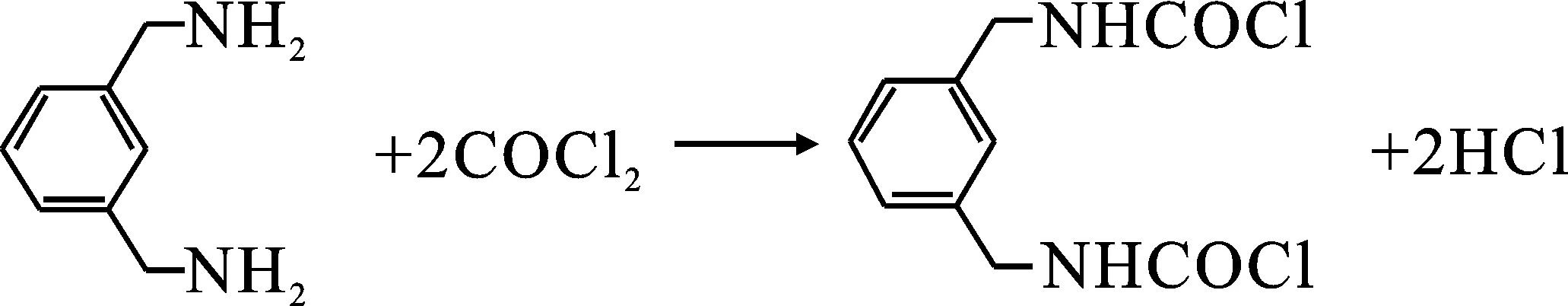

2.1.2 直接光气化工艺 直接光气化工艺是直接通过XDA溶液与光气反应生产XDI(R4)的方法。直接光气化法的一种重要弊端是,当胺的反应活性较高时,胺与光气的反应率很快,生成的异氰酸酯易与游离的胺生成脲类副产物。为避免上述问题,通常都是将直接光气化工艺分为两个步骤进行:冷光气化反应和热光气化反应,如三井化学专利CN1045578A[5]采用酯类溶剂分别在0~30 ℃和120~180 ℃下进行冷光气化反应和热光气化反应;而银光聚银专利CN108101810A[13]采用氯苯、邻二氯苯或乙酸戊酯等分别在-10~10 ℃和140~150 ℃ 下进行冷光气化反应和热光气化反应。上述技术的实质,就是通过控制冷光气化反应的温度,降低胺的反应活性,避免脲类副产物的产生。

专利CN108884024A[14]发明人对直接光气化反应研究认为,直接光气化反应是分步进行的:第一步是XDA与光气反应生成氨基甲酰氯(反应式R5),第二步是氨基甲酰氯分解转化为异氰酸酯(反应式R3)。第一步反应是个快速强放热反应过程,第二步反应同前文所述是压力依赖型平衡反应。副产物的形成主要是氨基甲酰氯与异氰酸酯反应生成脲羰基氯化物。在胺转化为异氰酸酯的过程中,存在两类中间物质:包含至少一个氨基甲酰氯官能团(—NHCOCl—)的物质和包含至少一个脲羰基官能团(—N(COCl)CONH—)的物质,或者是这些物质相互缩合形成的物质。氨基甲酰氯官能团和脲羰基氯官能团与异氰酸酯官能团存在反应式R7和反应式R8的反应平衡。基于上述原理,专利CN108884024A[14]取消了冷光气化反应,直接进行热光气化反应,当光气化反应结束之后,在120~190 ℃和100 Pa~2 MPa条件下,通过汽提塔、膜分离装置、固定床吸附或者精馏塔脱出氯化氢,促进反应式R7和反应式R8逆向进行,将中间产物转化为目标产物。该方法取消冷光气化反应阶段,始终保持较高的反应温度,光气化反应时空转化率高。而专利CN109369457A[15]采用有轻组分和重组分的混合惰性溶剂首先在-10~5 ℃进行冷光气化反应,然后在120~160 ℃吡啶类催化剂存在的条件下进行热光气化反应,热光气化过程中不断采出轻组分并带出光气和氯化氢,降低副反应,提高产品选择性和收率。

2.2 气相光气化工艺

气相光气化工艺[16]是将可汽化的胺类化合物在高温下进行气相光气化反应一步制得异氰酸酯的方法,其基本流程是光气与胺汽化并过热,然后经喷嘴混合后进入反应器进行快速反应,出反应器的反应产物与惰性溶剂接触猝冷,再对异氰酸酯冷凝溶液脱除氯化氢和光气,最后经蒸馏提纯得到异氰酸酯产品。可汽化的脂肪族和芳香族单胺、二胺和多胺类化合物均可以采用此法,具有反应收率高、设备投资小、生产效率大、安全可靠等优点[17]。气相光气化工艺面临的主要问题是[18]:①高温汽化过程中胺类化合物的分解和胺类化合物聚合生成焦油;②产品异氰酸酯与原料胺类化合物发生副反应生成脲类固体物质堵塞反应器;③高温下异氰酸酯产物自聚及与副产的氯化氢发生副反应,降低产品收率。毫无例外,XDI气相光气工艺也面临上述问题。因此,研究者关注的胺类化合物快速汽化、气相光气化反应器以及反应混合物快速冷却等领域,也适用于XDI气相光气化工艺研究。

与通常所述气相光气化工艺所涉及的胺类物质不同之处在于,通常的脂肪二胺和芳香族二胺均为热稳定性胺,而XDA属于苄基胺,其在远低于其沸点温度下会形成非挥发性的苯二甲基多胺,并释放出氨,造成胺汽化器堵塞和系统结垢。以1,3-XDA(常压沸点为274 ℃)为例,在氮气气氛和230 ℃下经过1 h,非挥发多胺物质量含量达到5.29%。因此传统的胺类化合物快速汽化技术不能解决XDA的胺分解问题。科思创的专利CN106573881B[19]在汽化之前向XDA添加20~2 000 mg/L的2,6-二叔丁基-对甲酚、甲苯磺酸、对甲苯磺酰胺等一种或多种稳定剂,改进XDA的热稳定性,可将XDA加热至给定压力下的汽化温度10~100 ℃以上。此外还可以引入惰性气体和惰性溶剂降低XDA的汽化温度。该方法为解决高温汽化过程中胺类化合物的分解问题带来新思路,值得关注。

2.3 固体光气化工艺

由于光气的剧毒性特征,其被列入《禁止化学武器公约》,受到严格管控。此外,按照《国家安全监管总局关于印发光气及光气化产品安全生产管理指南的通知》相关文件,原则上不再批准新的光气生产装置和生产点的建设项目,从严审批涉及光气及光气化产品的其他建设项目。光气成为一种稀缺资源。寻找光气替代品进行异氰酸酯生产成为发展异氰酸酯产业的一种必然选择。针对XDI制备领域,研究者主要关注将固体光气(BTC)作为光气的替代品。固体光气亦称三光气,在常温下极其稳定,其在化学反应中与光气有相似的反应机理,1 mol固体光气相当于 3 mol 光气,可作为光气的理想替代品。与液相光气化工艺类似,固体光气法也可以分为成盐法和直接法。

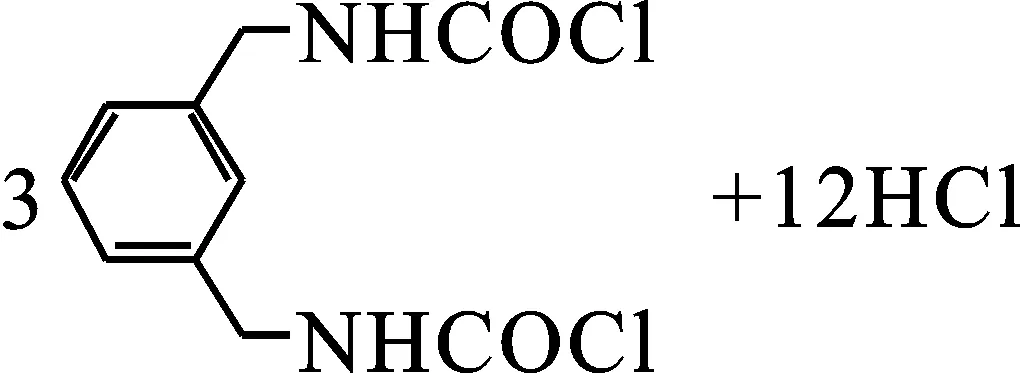

成盐法是在惰性溶剂介质中XDA与氯化氢反应制得XDA盐酸盐溶液(反应式R1),然后盐酸盐溶液再与固体光气反应生成XDI(固体光气反应式R6)。董建勋等[20]首先在室温下制得XDA的氯苯盐酸盐,在搅拌作用下将BTC氯苯溶液滴加到氯苯盐酸盐中,完成固体光气反应。盐酸盐与固体光气的反应,如果反应温度低,原料转化率低;反应温度高,易发生副反应生成氯代衍生物杂质,选择性降低。因此,可能是反应不完全或者是副反应的存在,该方法m-XDI的产率仅80.65%。京博化工研究院的专利CN106748887B[21]将XDA与HCl进行成盐反应之后,在盐酸盐料浆中先加入三苯基膦、三乙基膦或三丁基膦等有机膦化物,然后再加入固体光气惰性溶液发生反应,得到XDI。有机膦化物可以使固体光气解聚转化为光气,参与光气化反应,提高盐酸盐的反应速率。本方法制备m-XDI的收率达到94%以上,产品纯度在98%以上。专利CN103351313A[22]将质量比为1∶1.5~1∶3的二(三氯甲基)碳酸酯和盐酸盐作为反应原料,在低温条件下,通入二氧化碳搅拌,冷却后加入惰性有机溶液;之后将反应溶液进行加热反应,其中气压0.1~1 MPa,加热温度60~100 ℃;将反应后的溶液进行减压、过滤、蒸馏后即得苯二亚甲基二异氰酸酯。

直接法是XDA与固体光气直接进行固体光气反应,不需要成盐。专利CN107325024A[23]以间苯二甲胺和固体光气为原料,在催化剂和缚酸剂存在下,分两步制备得到XDI:①在催化剂和缚酸剂存在下,固体光气和XDA在溶剂中进行酰氯化反应,得到氨基甲酰氯反应液;②对氨基甲酰氯反应液加热反应,氨基甲酰氯热分解得到XDI。该方法产品纯度可以达到99.8%。催化剂三甲基氯硅烷可与XDA结合,像保护基团一样,减少XDA接触盐酸气的机会,结合之后又可以解脱出来,从而明显提高了反应的收率,同时一定程度上也降低了副产物间氯甲基苄基异氰酸酯的生成。而缚酸剂可以有效地结合反应过程中产生的盐酸气,减少反应副产物(间苯二甲胺盐酸盐)的生成。专利CN108484447A[24]先在较低温度(55~70 ℃)下,将XDA溶液滴加到固体光气溶液中,滴加结束之后回流反应一段时间,回流反应后再将固体光气溶液滴加到回流反应液中,在回流状态下继续反应,反应结束之后产物降至室温,减压脱除溶剂并精馏,得到XDI。本方法的XDI纯度在99.5%以上。因为XDA与固体光气的反应是一个快速反应过程,XDA溶液滴加入固体光气溶液中使反应过程中的游离胺快速反应掉,避免游离胺存在下生成脲类副产物的问题,同时不再引入除溶剂之外的其他物质,使得产品纯度较高。

2.4 后处理工艺

XDI生产过程后处理领域主要涉及光气脱除和精馏提纯工艺。传统光气脱除方法包括加压或常压精馏脱除光气或氮气吹扫脱除光气。当温度超过180 ℃XDI易自聚生成副产物,而XDI液相光气化工艺使用的惰性溶剂大部分沸点超过175 ℃,加压或常压精馏光气脱除方法都会导致精馏温度高于180 ℃。而氮气吹扫法存在操作周期长、生产效率和能耗高的缺点。专利CN107915662A[25]光气脱除塔采用在-0.05~0.01 MPa条件下负压操作,将塔釜温度控制在150~180 ℃之间,避免温度过高导致XDI生成副产物。塔顶冷凝器采用两级冷凝,一级冷凝器冷凝温度为30~50 ℃,将溶剂和光气同步冷凝下来,采用循环水冷却降低二级冷凝器能耗;二级冷凝器主要是起保护作用,防止未被一级冷凝器冷凝下来的光气进入真空系统,降低真空系统的负荷,冷凝温度为-15~0 ℃,采用深冷介质冷却。

由于XDI沸点高,反应过程中生成的副产物种类较多,部分副产物的沸点(如间氯甲基苄基异氰酸酯等近沸点物质)与XDI比较相近,传统减压精馏难于得到高纯度XDI产品。专利CN103990291A[26]引入一种低沸点的溶剂作为稳定热源,减少了XDI在精馏塔中的压降,提高了分离效率和产品纯度,再利用减压精馏得到高纯度(质量分数≥99.6%)的XDI产品。同时有机溶剂很容易从XDI中分离,不会成为新的杂质。专利CN107915662A[25]描述了一种分离、提纯XDI的装置和方法,该方法是将低浓度的XDI混合液送入负压操作的溶剂脱除塔,脱除溶剂后,粗产品进入间歇精馏塔,针对不同的馏分选择不同的回流比获得合格的XDI产品。

3 结论

XDI制备方法可以分为光气化工艺和非光气化工艺。光气化工艺由于多种优势,仍是XDI生产的主流工艺和方向。液相成盐光气法面临的主要问题在于成盐转化率,目前的解决方法主要为控制分散;直接光气化法易发生副反应,改进手段为冷光气法或优化反应器结构。气相光气法面临的问题在于热稳定性能差,易发生热解产生副产物,解决方法在于强化原料热稳定性。因此进行必要的技术改进与工艺更新对XDI光气化行业的发展是有利的。而非光气法目前大部分只是实验室小试,但是已经展现出产品纯度高、反应路径低毒、副反应少的优点,是绿色XDI行业的未来的发展方向。