一种基于浊度测量的氯化法钛白粉工艺氯化尾气四氯化钛含量在线测量方法

赵乃伟

(中国恩菲工程有限公司,北京 100038)

0 引言

近年来,国内钛白粉生产工艺仍以硫酸法为主,但由于硫酸法钛白粉规模小、产量低、成本高、环境污染严重、产品质量不稳定,相比之下,氯化法钛白粉工艺流程短,操作连续自动化,“三废”排放少,且更易获得金红石型钛白,产品质量更好、纯度更高[1-3]。因此,氯化法钛白粉生产工艺正逐渐取代硫酸法,新建工厂多以氯化法为主。

氯化过程是氯化法钛白粉工艺中最重要的环节之一,氯化过程主产物有四氯化钛、一氧化碳、二氧化碳等,四氯化钛进入后续生产环节,一氧化碳、二氧化碳经尾气处理后排空。尾气中四氯化钛含量过高说明之前的冷凝环节出现问题,不仅造成原料浪费,同时会造成尾气处理能力不足,进而污染环境。四氯化钛含量可通过实验室化验方式测量,但实验室化验存在较大的滞后性,不能及时提醒操作人员对现有故障进行处理。因此,并不适合氯化炉尾气四氯化钛含量实时监测。

本文提出了一种基于浊度测量的氯化炉尾气四氯化钛间接在线测量方法。该方法通过将尾气取样,四氯化钛与水反应后产生沉淀,通过浊度测量沉淀量从而间接折算出尾气中四氯化钛含量。该方法不需要送样品去化验室,可在线测量,极大提高了操作人员响应的时效性。

1 氯化法钛白粉工艺氯化及冷凝过程概述

氯化法钛白包含氯化、四氯化钛冷凝、提纯、预氧化、氧化、袋滤、渣处理、尾气处理等主要工序[2]。其中,氯化流程是氯化法钛白粉生产最重要的流程之一。矿石(成分TiO2及其他金属氧化物)、焦炭通过气力输送至氯化炉,同时在氯化炉内通入氯气,在氯化炉内形成沸腾床。其主要反应为TiO2在焦炭的还原环境下生成四氯化钛,同时产生一氧化碳、二氧化碳。主要反应方程式如下:

反应产物中除含有上述气体外,还包含少量固体物质,后续经旋风收尘器除去。四氯化钛是氯化法钛白粉生产工艺中最重要的中间产物,产出时为气相,需通过冷凝与一氧化碳、二氧化碳等分离,作为氧化过程(钛白粉产出工序)的原料。分离后的尾气送尾气处理环节,经过氢氧化钠洗涤、火炬燃烧等无害化处理后排放大气。

四氯化钛,化学式为TiCl4,沸点136.4℃,本身具有毒性,属于高毒类化学品,易水解,水解产生HCl,易造成环境污染及设备腐蚀。

正常情况下,氯化炉冷凝尾气各组分含量约为:CO-34%,CO2-53%,N2-8%,HCl-3%,TiCl4-2%,Cl2<500ppm。当尾气中TiCl4含量长期过高时,说明冷凝环节出现问题,导致产品浪费,后续尾气处理环节处理能力不足。洗涤用氢氧化钠大量消耗,甚至污染环境,如不及时检修,还可能造成冷凝流程相关设备故障扩大,甚至设备损坏。

2 浊度法测量四氯化钛含量

光学测量法是浊度测量的常用方法之一[4],本文用于测量的浊度计即为光学法浊度计。测量原理如下:

图1 浊度传感器测量原理示意图Fig.1 Schematic diagram of measurement principle of turbidity sensor

图2 四脉冲光束测量示意图Fig.2 Schematic diagram of four pulse beam measurement

在浊度测量过程中,射向介质的光束遇到不透光颗粒时,光束将改变原来的传播方向,此现象被称为光的散射。散射光向各个方向传播,在90°和135°两个角度上,散射光对浊度影响较大。介质中的固体颗粒浓度较低时,大部分光线沿90°方向散射,135°方向上的散射光较少。反之,介质中的固体颗粒浓度较高时,大部分光线沿135″方向散射,90°方向上的散射光较少。原理图如图1 所示。

浊度传感器内置两套并排放置、独立工作的传感器单元。两套传感器单元分别进行特定应用条件下的信号分析,确保获取稳定的测量值。

图3 在线TiCl4测量系统图Fig.3 Online TiCl4 measurement system diagram

此测量方法需要使用2 个光源和4 个光接收器。长使用寿命的LED(发光二极管)用作单色光源。为了消除其他外部光源对测量的干扰,LED 光源发射脉冲光。4 个光接收器检测两路测量信号。传感器对8 个测量信号进行处理,将其转换成浊度和悬浮固体浓度单位。四脉冲光束测量原理可以补偿传感器污染和内部光学部件老化对测量的影响。

浊度传感器根据被测介质不同,共4 种模式可选,分别为:①福马肼模式;②高岭土模式;③二氧化硅(SiO2)模式;④二氧化钛(TiO2)模式。

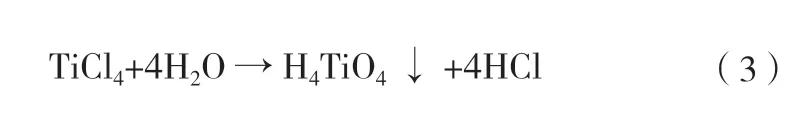

实验室化验方法可以测量尾气中四氯化钛含量,但取样、化验周期较长,时效较差,响应滞后,不可用于实时测量。本文提出基于浊度测量的间接测量方法,该方法基于四氯化钛遇水发生水解,水解方程式如下:

水解产生的H4TiO4为白色沉淀,性状与TiO2相似。所有可溶性物质均为无色,沉淀物质种类单一,与浊度计标准测量物之一性质相似,可使用浊度计测量,浊度测量选用上述模式④,即二氧化钛模式。方程式中,TiCl4量与生成H4TiO4的量相同,通过浊度计测量沉淀含量可间接推算尾气中四氯化钛含量。反应装置如图3 所示。

装置介绍:TiCl4在线测量装置通过PLC 程序控制,待测气体取样管加电伴热,防止TiCl4在取样管线中冷凝,影响测量结果。BV-1 及NV-1 为手动阀门,主要为检修时使用或非正常工况下切断介质。F-1 为过滤器,可过滤掉尾气中残留固体杂质;PV-1、PV-3、SV-1 为两位两通电磁阀;PV-2 为三通电磁阀;PV-4 为活塞抽吸装置(定容积),通过反复开关动作PV-4,可定量吸取液体,在本测量系统中用于吸取定量去离子水,可用于反应及计算,也用来吸取去离子水清洗掉前一次测量的残留沉淀物。吸收塔为5L不透明容器(不透明装置可防止光线干扰),四氯化钛沉淀反应在吸收塔内进行。循环泵用于循环样气,在液体下部鼓泡吹入,为使待测样气与水充分反应。浊度计用于测量液体浊度,可输出4mA ~20mA 连续信号。

本测量装置工作流程如下:

如图3 所示,安装完成首次运行,将手动阀门BV-1及NV-1 打开,所有电磁阀处于不带电状态,循环泵处于停止状态。

气体置换:“启动”按钮按下后,或上一次测量结束,打开阀SV-2 连通大气,同时吸合PV-2,NC 端与COM 连通,通入N2置换塔内气体,持续1min 后关闭PV-2,此时塔内气体几乎全部为干燥N2,防止塔内气体影响测量结果。

取样气:打开阀PV-1 接通取样点,依靠介质自身压力通入待检测气体,SV-2 保持开启状态,2min 后关闭PV-1,等待10s 后进入下一步骤,目的是使塔内气体全部置换为氯化冷凝尾气且保持一个大气压,吸收塔内气体可近似认为是处在标准状态,便于后续计算。

加入去离子水:关闭SV-1,隔绝大气形成封闭系统,控制PV-4 反复动作吸入体积为V1的去离子水。

吸收塔内吸收:开启循环泵,使样气在溶液中鼓泡,持续1min,目的是吸收塔内的四氯化钛与溶液可以充分反应,完全变为固体;同时,底部鼓泡相当于对液体起到了搅拌的作用,使固体沉淀在液体中均匀分布,测量点的固体浓度可反映整个介质的固体浓度。

输出结果至DCS:由于测量过程为间歇过程,只有完全产生沉淀后的测量结果才有效,因而浊度计持续输出4mA ~20mA 信号给DCS,同时测量结束后PLC 输出测量有效信号给DCS,DCS 端锁存当前测量结果并保持至下一次测量之前。

排液清洗:测量结束后,打开阀PV-3 排出剩余液体,10s 后关闭PV-2,PV-4 动作吸入去离子水冲洗残留液体及反应沉淀物,持续20s 后排出冲洗液;冲洗—排液过程重复3 次,返回N2 吹扫流程,准备进行下一次取样。

现场设置测量“结束”按钮,无论何时按下“结束”按钮,程序将跳至排液清洗流程,清洗完成后结束测量。

装置工作流程图如图4 所示。

由上述过程可以得出:

其中,Cm1为浊度测量值(g/L);M1为H4TiO4摩尔质量,约为116g/mol;V1为加入去离子水的量(L);Vm为标准状况下气体摩尔体积,22.4L/mol;Vs为吸收塔容积(L);Cs为待测尾气浓度(%)。只需测量溶液浊度,即可通过计算得出氯化尾气中四氯化钛含量。

图4 四氯化钛测量装置工作流程图Fig.4 Flow chart of titanium tetrachloride measuring device

3 实验结果

本文浊度法应用在国内某新建氯化法钛白粉厂。加入水的量V1及吸收塔容积Vs决定了测量值的范围,为使测量更合理,本工程取V1=0.1L,Vs=5L,前者由程序设定,后者决定于吸收塔容积,选定后不可修改。

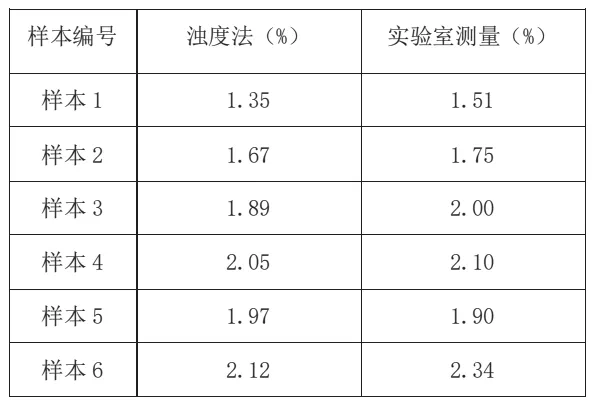

在开车阶段,该工厂化验室每隔2h 取一次样本进行化验,再记录相同时间浊度法的结果进行比较,测量结果见表1。

从测量结果中可以看出,在线浊度法测量结果存在一定的误差,总体测量结果比实验室测量结果偏小。经过分析,主要原因是四氯化钛与吸收塔内水雾反应水解,形成固体小颗粒悬浮于气相中,未进入液相形成悬浊液,同时以鼓泡方法搅拌溶液无法保证溶液搅拌均匀,根据局部浓度推算总体会造成误差。但由于氯化尾气TiCl4测量只要求定性测量,判断生产是否产生故障,此误差不会造成误判,可认为基本满足测量要求,可用于监测氯化冷凝状态。通过长期运行,结合其他参数推测出的冷凝装置运行状态也间接证明了浊度法的可行性。

表1 在线浊度法与实验室测量结果对比Table 1 Comparison of online turbidimetric method and laboratory measurement results

4 结语

浊度法的测量值体现的冷凝装置运行状态与实验室结果及其他参数推测出的运行状态相符,有较高的准确性,可以作为氯化炉尾气四氯化钛含量定性分析的方法。该方法具有较明显的优点:相比于实验室化验方法时效性提高了很多,操作人员可以根据测量情况及时做出反应,而且整个流程自动进行,仅需要较少的人工参与。存在的不足:1)浊度法虽然比实验室方法更具时效性,但仍有近10min的滞后时间,但由于冷凝装置运行状态监测是一个长期的过程,四氯化钛含量升高并不会瞬间导致严重的结果,尾气碱洗的量也足够处理这部分过剩的TiCl4,所以属于可接受范围;2)随着时间推移吸收塔内可能粘有沉淀物及未清洗掉的沉淀物,需要人工拆卸冲洗,同时去离子水也需要定时添加。由于本测点的重要性,同样属于可接受的范畴。因此,浊度法是可以用作氯化法钛白粉工艺氯化炉尾气四氯化钛含量在线测量的方法。