氯乙酸甲酯减压间歇精馏分离工艺研究

杨 帅,冯 明 ,程伟琴 ,鲁 鹏 ,霍二福

(河南省化工研究所有限责任公司 ,河南 郑州 450052)

氯乙酸甲酯是一种重要的有机合成中间体,常用作黏合剂、有机溶剂、染料和表面活性剂的原料,同时在农药和医药行业也有着广泛的应用[1-2]。目前工业上普遍采用氯乙酸和甲醇酯化反应制备氯乙酸甲酯的工艺,该酯化反应为可逆反应,为促进反应的正向进行,通过将生成的氯乙酸甲酯和水蒸馏出来或者加入过量的甲醇,因此在氯乙酸甲酯成品中,会有一定量的甲醇、水和氯乙酸,需要进行进一步的精制[3-5]。

通常对某一组分进行分离的方法有减压精馏法、恒沸精馏法、分子筛吸附分离法和加合物分离法等,由于氯乙酸甲酯与甲醇、水的沸点差在20 ℃以上,用精馏的方式即可将氯乙酸甲酯进行分离[6-7]。目前氯乙酸甲酯的精馏工艺是将粗氯乙酸甲酯投入到精馏釜中,通过间歇精馏除去水和甲醇,同时会损失一定量的氯乙酸甲酯,但该精馏工艺分离前馏分时间较长,部分氯乙酸甲酯随着前馏分流出,导致氯乙酸甲酯成品含量较低,为99.42%(合格标准为99.5%),氯乙酸甲酯回收率不高,为50.33%[8-9]。因此,对目前的精馏装置进行适当改进并优化精馏工艺是十分必要的。

1 实验

1.1 实验装置及试剂

实验装置如图1所示。实验装置主要由加热系统、精馏段、冷凝系统、减压部分、产品采出部分和回流部分组成。

精馏塔所用主要设备:塔体Φ30 mm×900 mm,内装填料为Φ3 mm玻璃弹簧,填料层高度500 mm,经计算理论塔板数为7块,其他配件规格如下:烧瓶5 000 mL,1个,烧瓶与塔节连接口,进样口;塔釜测温装置,1个,测量塔釜温度;塔头,1个,外回流塔头;真空阀,不锈钢球阀,若干,用于真空系统的控制;真空泵,2XZ-4C,1个,维持系统真空度;冷凝系统,DL30-700,1个,循环冷却器;加热装置,ZNCL-T5000 ML,1个,智能磁力加热套。

图1 减压精馏实验装置图

本实验装置在原精馏实验装置的基础上新增了装置图中虚线部分,使随前馏分流出的氯乙酸甲酯在液液分离器分离后重新流入烧瓶,增加氯乙酸甲酯的回收率,减少资源浪费。氯乙酸甲酯粗品:兰博尔开封科技有限公司。

1.2 实验步骤

减压精馏分离氯乙酸甲酯使用氯乙酸甲酯粗品,通过改变操作压力和回流比研究其对减压精馏实验的影响。首先,在回流比2∶1的条件下,考察了不同操作压力对减压精馏的影响;其次,在合适操作压力下,考察了不同回流比对减压精馏的影响。具体实验操作步骤为:①量取适量的氯乙酸甲酯加入到烧瓶中,并检查装置的气密性;②开启真空泵,使真空度稳定在合适范围,打开冷凝水,打开电热套加热;③开启间歇全回流精馏,当塔顶温度稳定在50 ℃时,打开阀门2,前馏分通过储液罐1进入液液分离器中,待油相氯乙酸甲酯与水相完全分离后,打开阀门4,水相进入储液罐2,关闭阀门4,打开3,使油相氯乙酸甲酯回流至烧瓶中;④当塔顶温度升至70 ℃,前馏分完全分离,关闭阀门2,打开阀门1,调节回流比控制器至所需回流比,收集氯乙酸甲酯;⑤当温度升至85 ℃时,停止加热,待烧瓶中温度降至常温,取出釜中残液。

1.3 分析计算方法

氯乙酸甲酯回收率的计算公式为:

η=[(m×w)/(m0×w0)]×100%

其中,m、m0分别为回收产品和粗酯质量,g;w、w0分别为回收产品、粗酯中氯乙酸甲酯质量分数,%。

2 结果分析与讨论

2.1 塔液组成和物性分析

塔液组成为兰博尔开封科技有限公司提供,溶液呈淡黄色,经适当处理后,进行GC-MS处理,其结果如表1所示。

表1 塔液组成成分及物性分析表

采用SHIMADZU GCMS-QP2010 Ultra进行GC-MS分析,色谱柱为HP-5毛细管色谱柱。气相色谱条件:检测器温度180 ℃,进样口温度180 ℃,柱温40 ℃保持2 min,以5 ℃/min的升温速率升至140 ℃,140 ℃保持2 min,分流比30∶1,进样体积1 μL。

2.2 压力对减压间歇精馏过程的影响

压力(本文均指绝对压力)是减压精馏过程中的重要影响因素之一。压力大小不仅会影响塔顶、塔釜温度,而且影响塔内各组分沸点。当压力较小时,轻组分低温下即可分离,有利于提高氯乙酸甲酯的收率;当压力较大时,收集产品的沸点提高,产品收率降低,塔釜能耗增加。

在采出阶段回流比为2∶1的情况下,本实验考察了不同压力值下对减压精馏过程的影响。对塔釜温度、塔顶温度的影响如图2所示,对氯乙酸甲酯的质量分数、收率的影响如图3所示。

图2 压力对塔釜、塔顶平均温度的影响

由图2可知,随着压力的升高,塔顶温度缓慢上升,但总体升温幅度不大,这说明循环冷却水能有效起到降温效果,冷凝系统工作正常;塔釜温度有明显的升高,这表明减压能够降低体系的操作温度,实现目标产物氯乙酸甲酯在较低温度下的分离。但压力越低,能源投入越大,应平衡减压操作所带来的收益与减压操作增加的成本,选择合适的操作压力。

图3 压力对氯乙酸甲酯质量分数、收率的影响

由图3可知,随着压力的升高,氯乙酸甲酯的质量分数随之降低,在2~12 kPa的压力范围内,质量分数变化不大,均保持在98.5%以上,在压力升至15 kPa时,质量分数降至97.5%;氯乙酸甲酯收率呈现出相似的变化规律。这是因为当压力为15 kPa时,塔釜平均温度较高,氯乙酸甲酯发生水解,导致质量分数、收率下降。在满足氯乙酸甲酯质量分数的前提下,将操作压力选择为12 kPa。

2.3 回流比对减压间歇精馏过程的影响

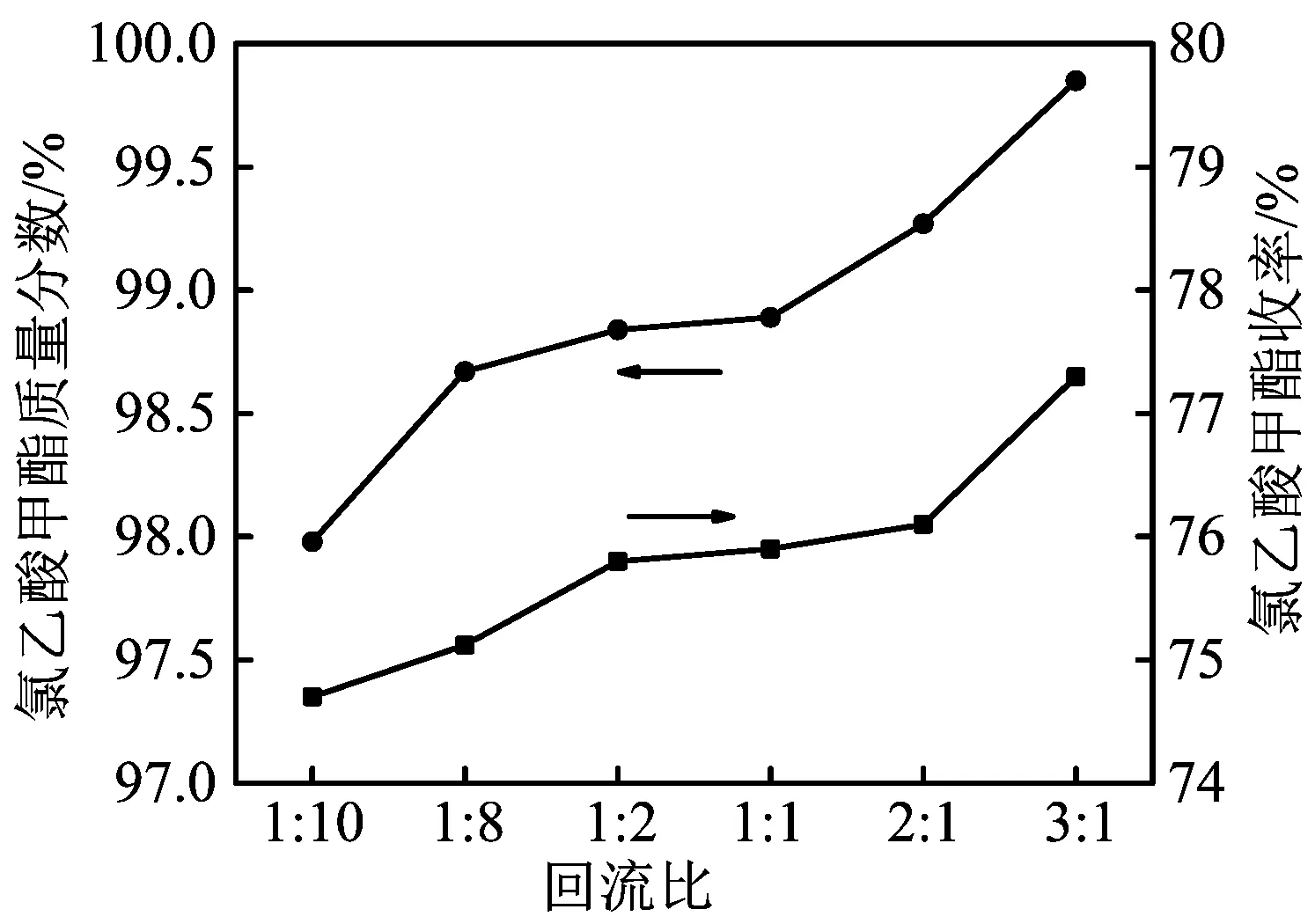

回流比是影响精馏塔分离效果的重要因素。一般而言,增大回流比,分离效果提升,但冷凝器、再沸器负荷增大,操作费用增加,因此回流比的大小涉及经济问题。在操作压力为12 kPa的条件下,考察了回流比分别为1∶10、1∶8、1∶2、1∶1、2∶1和3∶1的条件下,回流比对减压间歇精馏的影响,结果如图4所示。

图4 回流比对氯乙酸甲酯质量分数、收率的影响

由图4可知,随着回流比的增大,氯乙酸甲酯质量分数、收率随之增加,在回收比为3∶1时,氯乙酸甲酯质量分数为99.85%,满足产品中氯乙酸甲酯质量分数>99.5%的预期目标。因此,回流比选择3∶1。

2.4 时间对减压间歇精馏过程的影响

在操作压力为12 kPa,回流比为3∶1的条件下,考察了精馏塔塔顶温度、塔釜温度随精馏时间的变化规律,结果如图5所示。

图5 塔顶、塔釜温度随时间变化规律

由图5可以看出,塔顶温度随着时间变化波动较小,始终维持在30~40 ℃;塔釜温度随时间变化幅度较大,塔釜温度在90 min之前,由25 ℃迅速升温至70 ℃,在90~360 min温度缓慢上升,在360 min之后,升温速率又迅速提升。

接着考察了塔顶组成随时间的变化规律,结果如图6所示。

图6 氯乙酸甲酯质量分数随时间变化规律

由图6可知,在0~90 min,氯乙酸甲酯质量分数迅速提高,由零升至99.54%,在90 min之后,氯乙酸甲酯质量分数缓慢升高,最终达到99.85%,符合厂家生产要求。与塔釜温度随时间变化关系图对比分析可知,由于甲醇和水沸点较低,在精馏前期,氯乙酸甲酯粗品中的甲醇和水最先从塔顶采出,随着温度的进一步升高,产品氯乙酸甲酯逐渐蒸出,在360 min之后,烧瓶中剩余为二氯乙酸甲酯。综合对比塔顶、塔釜温度和组成的关系,可知本实验前90 min为前馏分端,90~360 min之后为产品阶段。

2.5 重复实验

综合上述实验结果,可知减压间歇精馏的最佳工艺条件为:操作压力为12 kPa,回流比为3∶1。为了验证本实验的稳定性,进行3组重复实验,实验结果见表3。

表3 重复实验结果

从表3可以看出,本实验具有良好的稳定性,在最佳工艺条件下,氯乙酸甲酯的质量分数平均为99.84%,氯乙酸甲酯收率平均值为77.42%,符合工业生产标准要求。

3 结论

采用减压间歇精馏的方法,降低了精馏过程中的操作温度,并实现了氯乙酸甲酯的分离回收。当操作压力为12 kPa,回流比为3∶1时,氯乙酸甲酯质量分数99.84%,氯乙酸甲酯的收率77.42%,两者均满足生产目标。