人工智能技术发展对石油工程领域的影响及建议

(中国石化石油工程技术研究院)

人工智能是通过提高机器的计算力、感知力、认知力、推理能力等智能水平,使其具有判断、推理、证明、识别、感知、理解、沟通、规划和学习等思维活动,让机器能够自主判断和决策,完成原本要靠人类智能才能完成的工作。作为新一轮产业变革和科技革命的新引擎和核心驱动力,人工智能已经成为引领未来发展的战略性新兴技术,正在对各行业产生深刻影响。近年来,随着人工智能在油气勘探开发领域的不断应用,智能制造、智能井、智能油田等技术逐步完善与丰富,正在对石油工程行业产生深刻影响。发展人工智能技术,对加速推进石油工程业务的转型升级和关键技术的升级换代,助推油气公司高质量发展和保障国家能源安全具有重要意义。

1 人工智能加速推动石油工程产业转型升级,成为产业变革的新引擎

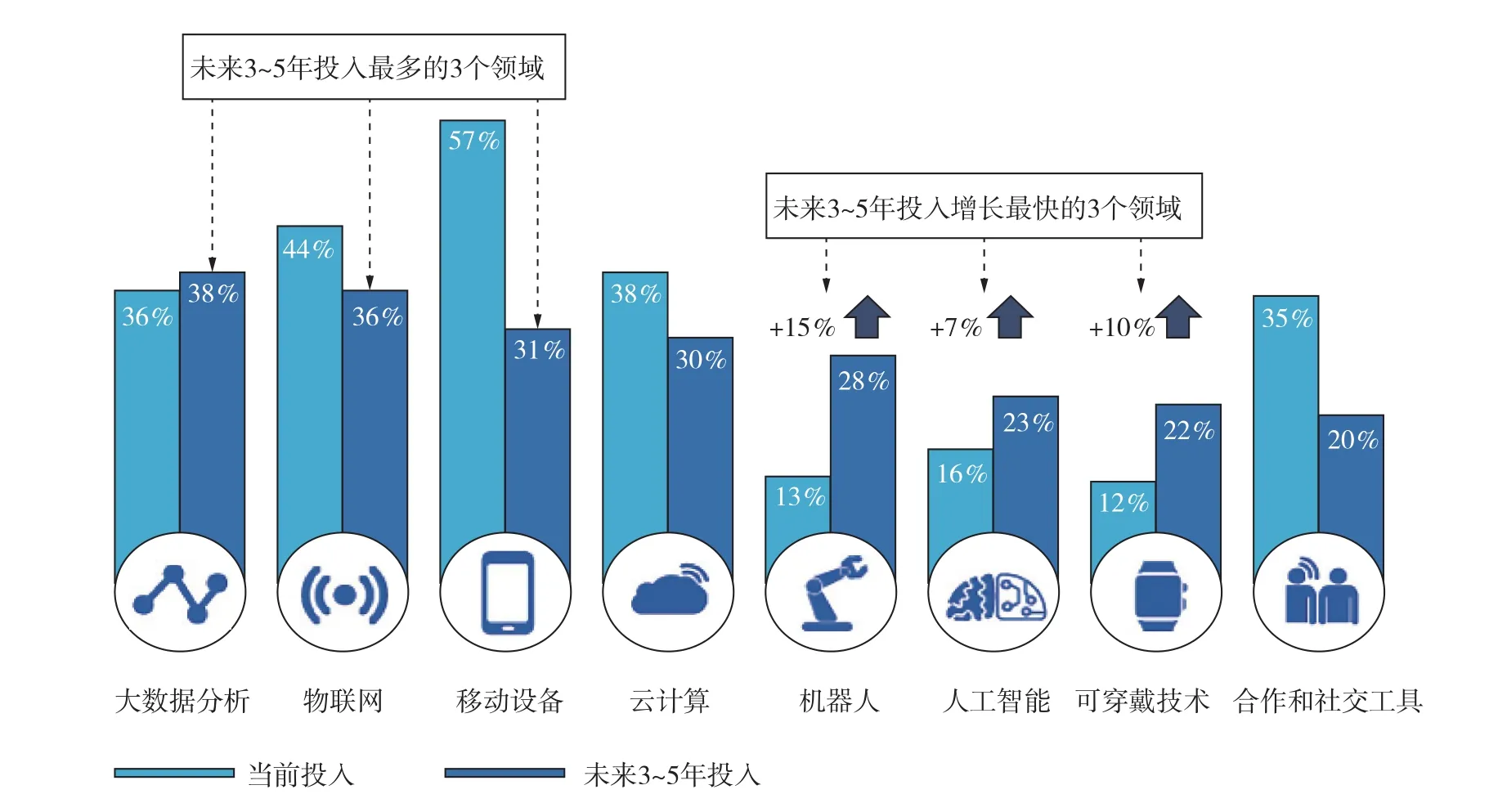

油气公司着力构建基于人工智能的数字业务模式和流程,将其应用于生产服务、装备制造等业务,提高生产效率和管理水平,促进企业转型升级。据埃森哲(Accenture)公司预测,未来3~5年,人工智能技术在油气上游数字化技术(大数据、物联网、移动设备、云计算、机器人、人工智能、可穿戴技术和通信工具)中的投入关注度,将由目前的16%提高到23%,增幅仅次于机器人和可穿戴技术(图1)[1]。

图1 油气公司数字化技术投入关注度

1.1 人工智能促进石油工程产业向少人或无人操作方向发展

人工智能与石油工程现场作业和装备制造相融合,不断提高其智能化水平,未来发展方向是实现钻井作业和智能制造的少人或无人操作。内伯斯(Nabors)公司正在研发钻井智能化控制系统,并收购了挪威钻井自动化系统公司,将该公司的钻台机器人与钻机、顶驱系统、压力控制系统等整合实现钻机的智能控制[2]。智能化钻机通过实时获取井底钻压、扭矩、井下振动、黏滑、井底压力等工程参数和地层岩性参数,利用智能钻井决策分析平台做出分析,及时控制地面钻机设备和井下控制工具,自动优化钻井参数,提高钻井作业效率和安全性,同时可减少现场作业人员。斯伦贝谢公司借助远程决策系统,把对井下工具的导向指令直接发送到钻井泵,实现井眼轨迹的远程控制。该技术在墨西哥南部的一口井中应用,作业者从一个远程控制中心成功向旋转导向工具发送了21个自动下行控制指令来增斜。该系统目前在咨询方式下工作,目标是在经过油田测试以后,能够在完全自主模式下运行[3]。据挪威国家石油公司估算,引入人工智能可将海上钻井平台的员工数量减少一半,并使工作效率提高25%。杰瑞石油装备公司研发的智能制造控制中心通过数控中心、机器人、智能仪表等智能设备,将作业数据和作业情况实时传输到石油装备生产控制中心,直接了解到设备的运行状态、生产绩效,同时监测生产异常,节省了人工,提高了效率,为下一步实现智能制造打下了基础。

油田服务承包商、设备制造商是劳动密集型企业,产业向智能化转型后,未来的石油工程产业将向技术密集方向发展,利用低成本劳动力竞争的商业模式将遭遇严峻挑战。发展装备智能制造已成为世界各国竞争的焦点,劳动力成本对投资的吸引力下降后,石油装备制造的投资会一定程度流向资本密集的国家和地区。

1.2 人工智能加深石油工程全产业链一体化融合

随着数据成为新的生产要素,人工智能技术正在通过数据连接打通产业链各个环节,加快推动石油工程产业向一体化方向发展。

1.2.1 促进多部门协同,实现生产运营一体化

以往油气公司收集大量钻机和井的数据却很难用于解释分析,而且工程师在进行油井动态等基础分析工作时,通常需要先花费几个星期来收集地下储层、设备运行、设备维护及经济性等方面的相关数据。为此,康菲石油公司构建了大数据分析平台(IDW)[4-5],这是一个涉及多部门的集中式数据存储中心,可存储和分析包括地质、油藏、钻井、开发和生产运行等各环节数据,通过大数据分析、人工智能算法等,指导精确布井、高效钻井和压裂设计优化,实现地质勘探、油藏研究、钻井和完井工程、经济评价的协同,大幅提高钻井作业效率和单井产量,降低吨油成本。该平台在美国鹰滩页岩油气区应用后,钻机周期缩短了50%,单井产量提高了20%。

除了优化钻完井作业之外,人工智能、数据分析还可用于成本管理、生产监控与优化、井位部署、竞争对手分析和资本项目执行等。康菲石油公司运用IDW形成新的工作方式,促使每个业务部门采用一体化运营方法来组建业务和信息技术多专业团队,在数据存储、处理和可视化,以及将业务知识与信息知识相结合等方面起到了重要作用。

1.2.2 增强多学科互通,实现技术一体化

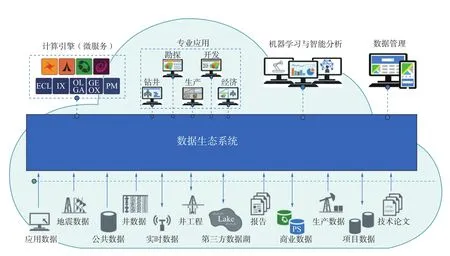

图2 斯伦贝谢公司DELFI勘探开发信息平台

在油气工程数字化转型过程中,斯伦贝谢在微软Azure云计算平台和Azure Stack混合云平台上开发了DELFI勘探开发信息平台(图2)[6-7]。该平台改变了油气勘探开发的工作模式,主要表现在:(1)利用大数据分析、机器学习、可视化呈现、高性能计算等数字化技术,帮助勘探开发所有参与者共同提高作业效率,最大限度优化生产,降低综合成本;(2)更大范围、更大程度增强地球物理、地质学、油藏工程、钻完井和生产领域的跨界互通,打破学科界限,真正实现技术一体化;(3)推动甲乙方作业协作,使勘探开发所有参与者在一个共同环境中制定计划,跟踪作业进展,及时获取所需的全部信息和专业技术指导,最大限度解决制约项目执行水平、影响工作效率的专业壁垒和沟通不畅;(4)实现系统开放共享,DELFI平台核心组成部分通过开源处理,为甲方和合作伙伴提供一个开放并可扩展的数字化生态系统,使其能在系统上开发或连接自己的专业软件,实现无障碍接入。

2 人工智能推动石油工程技术向智能化转型,成为技术变革和创新的新动力

2.1 人工智能助力石油工程技术增储上产

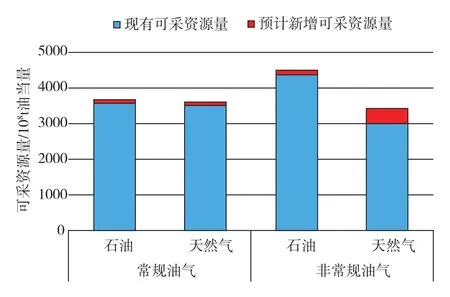

利用人工智能技术将静态模型与地球物理解释、油气生产数据紧密结合,形成高精度预测模型,能提高地下油气资源和储层的认识、优化油田生产,提高单井产量。2017年11月,IEA发布《数字化与能源》报告指出,数字化技术可使全球技术可采储量在现有1.4×1012t油当量基础上,增加750×108t(增幅5%),相当于当前全球年油气消费量的10倍(图3)[8]。

图3 数字化技术对全球油气技术可采资源量的影响

2.1.1 提高储层认识优化生产,增加油气发现和可采储量

将机器学习、大数据分析等技术成功用于地震数据解释、地层属性分析,特别是直接用于薄层油气藏解释、直接烃类指示等方面,可以减少地震解释的不确定性,提高油气发现率。壳牌公司利用人工智能配合高性能计算技术,应用海量地震数据生成详细的可视化图像,更快、更准确地定位油气资源,在美国墨西哥湾Deimos油田复杂构造盐下发现了超过1.5×108bbl的石油储量,打破了该地区枯竭少油的观念。

油气开发的储层压力随着时间推移和开采方式的发展而改变,预测最优的操作决策非常具有挑战性。科威特国家石油公司构建了基于数据分析和人工智能的油田地上地下一体化的智能工作平台,进行油田中长期产量预测、注水优化及生产参数优化。工作流程为:(1)采用数字化工具记录生产历史,方法主要包括节点分析、递减曲线分析、虚拟计量和数值模拟等;(2)采用统计分析工具监测实时生产状况,方法主要包括线性回归、蒙特卡洛等;(3)利用人工智能技术进行短期预测,主要方法包括模型识别、神经网络、模糊逻辑等;(4)应用数值模拟进行中长期产量预测。该系统在油田现场应用,提高了油气产量,支撑了科威特石油公司2030年之前实现日产油400×104bbl的战略目标[9-10]。

2.1.2 优化压裂参数,提高油气单井产能

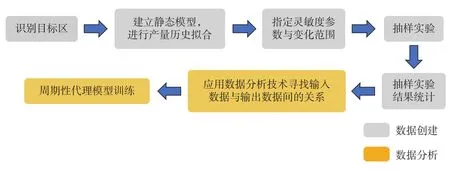

非常规储层完井和产能优化需要进行大量地质建模、裂缝模拟和产能模拟。受数据、技术水平和计算时间等因素的限制,目前北美只有不到5%的压裂井会基于高端模拟结果进行设计。斯伦贝谢提出利用云计算进行裂缝和储层并行模拟,结合数据分析和人工智能算法,建立代理模型,优化井距、压裂段数、簇数、流体类型、支撑剂类型、支撑剂粒度、泵注速度等参数。代理模型是一个综合预测工具,可以在几分钟内帮助工程师完成完井设计敏感性分析。如果新区块的地质和油层物理参数与老区块的特征类似,代理模型不需修正即可使用;如果新区块地质参数与老区块完全不同,则需要重新建立代理模型。代理模型建立流程如图4所示[11]。在鹰滩页岩气井试验表明,代理模型与实际生产数据吻合度达到90%,大幅提高了油气单井产量。

图4 代理模型建立流程

2.2 人工智能助力石油工程技术降本增效

2018年,BP公司发布的技术展望报告显示,随着人工智能、数据分析、传感器、超级计算等数字工具得到应用,可降低油气开采成本20%以上[12]。在数据采集、传输技术发展的协同下,人工智能技术可以在钻井设计、钻井实时优化、井筒完整性监控、风险识别、程序决策、预测性维护等方面发挥积极作用,实现降本增效(图5)。

2.2.1 优化钻井参数,提高机械钻速

图5 人工智能技术在石油工程降本增效中的应用

为了提高实钻井眼轨迹与预设值的吻合度,减少后期纠正井眼轨迹的工作量,同时降低钻井成本。Oceanit Laboratories Inc和壳牌公司合作研发了智能定向钻井系统[13],该系统通过采集包括钻头、大钩载荷、重力工具面、磁性工具面、井斜数据、钻压与转速、立管压力、机械钻速等钻井历史资料,将有效数据存储在钻井日志和录井数据中,收集的钻井参数通过筛选、过滤、归一化,选择适当的参数用于构建和训练人工神经网络。人工神经网络利用强化学习方法来细化训练历史数据,通过自主学习模拟施工人员日常操作,训练后的人工神经网络可以最大限度地减少井眼轨迹偏差,减小井眼弯曲度,提高钻井机械钻速。在美国二叠纪盆地,利用14口水平井定向钻井数据,基于当前工具面、钻压、钻井液排量、机械钻速、压差、旋转扭矩预测未来的压差和旋转扭矩,经过180万个训练步骤后,压差预测误差仅为0.21%,扭矩预测误差仅为2.72%。

2.2.2 预测钻井液漏失,减少非生产时间

油气钻井过程中,钻井液漏失会造成很大一笔成本支出。密苏里科学技术大学采用机器学习的方法,准确预测伊拉克Rumaila油田Dammam地层钻井过程中的钻井液漏失体积、ECD和ROP等参数[14],与传统方法相比,该方法预测精度与实际情况更吻合。该方法步骤如下:(1)从钻井技术日报中收集500口井的关键钻井数据。(2)利用最小二乘法回归方法创建ECD、ROP和钻井液漏失模型。(3)对所有参数进行测试,找出模型中需要的重要参数。该过程采用变量重要性(VIP)测试关键参数,假设VIP阈值为0.8,如果关键钻井参数的VIP值超过0.8,则在模型中需要考虑。在过滤掉低相关系数的钻井参数后,模型中各钻井参数的相关性系数将重新计算。(4)在VBA中对影响钻井液漏失、ECD和ROP的参数进行敏感性分析,目的是测试哪些参数对模型影响最大。

3 我国油气公司发展石油工程领域人工智能的建议

目前,我国油气公司石油工程业务正处于转型发展的关键期,建议把握住历史机遇,坚持技术创新与推广应用,从公司经营、数据融合与共享、技术战略布局、政策保障等方面发力,抢占未来发展制高点。

3.1 积极应对人工智能推动石油工程产业升级带来的挑战,提升上游核心竞争力

人工智能对石油工程产业不仅是机遇,也会带来挑战。我国油公司石油工程业务竞争优势在于产业链全、人力成本低,在智能化转型过程中,这些优势可能被削弱,需要加快推动石油工程生产服务、装备制造等全流程和全产业链的综合集成,充分挖掘人工智能在钻完井作业智能化、装备制造智能化、油田勘探开发一体化中的作用,提升上游核心竞争力。

3.2 搭建统一的大数据和云计算平台,实现数据一体化融合

智能化转型过程中,数据成为重要资源。需要在公司内部建立统一的石油工程人工智能大数据和云计算平台,通过油田分公司、油田服务公司与科研机构的共同参与,加强石油工程各环节的数据共享,打破数据孤立分散、相互隔绝的局面,通过不同专业和部门之间信息数据共享,实现一体化数据融合。要规范数据的采集、传输、存储、转换、集成和应用,提升数据一致性和可靠性,协同推动智能装备、技术和产品的研发,通过系统集成实现产业化。

3.3 强化科技创新力度,逐步构建石油工程人工智能生态系统

研究石油工程人工智能发展战略,制定人工智能与石油工程融合发展的技术路线图,明确发展方向、目标和路径。采用“以点带面、点面结合”的策略,首先开发开放的石油工程人工智能应用软件平台,再针对容易实现的单一石油工程人工智能子领域开展研究,最后集成各单项技术形成石油工程人工智能生态系统。近期,建议单项技术重点攻关四维地震、地质工程一体化、钻井参数优化、钻井风险预警、油藏智能导钻、完井参数优化等技术。同时,做好人工智能算法、石油工程人工智能技术标准体系等基础研究,尽快突破技术瓶颈。

3.4 加大内部政策扶持力度,加速推进人工智能体制机制和人才梯队建设

充分利用国家和行业相关扶持政策,积极开展“人工智能+石油工程”的融合,探索以科研院所和石油工程现场作业和施工单位为依托,与阿里巴巴、华为等国内顶尖信息企业、高等院校联合筹建石油工程人工智能技术重点实验室,提供专项资金支撑石油工程智能业务发展。同时,加快石油工程人工智能技术人才梯队建设,通过吸引海内外高层次人才和创新团队,在系统内培养既懂专业、又掌握人工智能技术的人才,形成结构优化的石油工程人工智能人才梯队。