海上智能油田建设研究

陈 溯 安 鹏 吴 刚 张 羽

(1.中国海洋石油集团有限公司科技信息部;2.中国海洋石油集团有限公司信息技术中心)

当前,全球化和信息化互相交融发展,以大数据、物联网、云计算、人工智能为代表的新一波数字化技术创新浪潮席卷各行各业,新的商业模式和颠覆式创新不断涌现,产业边界日益模糊。传统产业与新兴技术之间泾渭分明的界限逐渐消失,以互联网为代表的新兴技术正在改变着传统产业。以壳牌、挪威国家石油公司为代表的国外大型石油公司正在加快实施数字化转型策略,充分利用新技术改造传统流程、创新生产模式和商业模式。中国海洋石油集团有限公司(简称中国海油)作为国内最大的海上油气生产商,一直高度重视数字化技术对于业务的引领和推动作用,从勘探、开发专业数据库的建设到数字油田建设,不断积累油气田信息化建设成果和经验。

1 国内外智能油田建设进展

油气行业一直是数字化技术应用的实践者和受益者,50多年前就开始将数字化技术应用于地震勘探等领域,20世纪90年代至21世纪初,油田数字化浪潮席卷了行业内大部分公司。但在新一波数字化浪潮的冲击中,油气行业似乎成了“掉队者”。咨询公司德勤(Deloitte)调研18个行业后得出,油气行业数字化程度排在第14位[1]。油气行业参与数字化生态的比例仅为40%,低于各行业的平均水平49%。市场压力大、资产负担重、盈利前景不明,似乎成为阻碍油气企业数字化技术应用的3个主要因素。

2014年以来,国际原油价格剧烈波动,云计算、物联网、大数据、人工智能等新兴数字化技术应用也日趋成熟,数字化技术正逐步成为油气公司成本竞争的支点。随着数字化技术与各产业结合的日益紧密,智能油田建设已成为各石油公司转型增效的关注重点[2-3]。

1.1 国外智能油田建设现状

进入21世纪,国外大型石油公司陆续向智能油田建设迈进,BP公司的未来油田(Field of the Future)、壳牌的智能油田(Smart Fields)成为智能油田建设先行者。

BP的未来油田[4]建设分为3个阶段:2000—2005年,通过重点开放和集成大量工具来验证数字油田概念有效性;2005—2011年,重点优化实时远程监控、油井监测、设备可靠性等领域;2011年以后,BP公司对各领域解决方案进行了大规模整合并实施,通过数字化项目获取更高的智能化能力及洞察力。

壳牌的智能油田计划[5]在2000年左右开始执行,过去十几年中,壳牌在生产监测优化、智能井实时监测、油藏监测等方面的解决方案取得了巨大成功。随着智能油田的发展,壳牌的关注重点从个别智能化解决方案转向重点领域实现整体智能。通过标准化的技术组件和基础设施架构,加强生产资产内部合作来传递协同工作价值,显著提高了油井、油藏、设施管理和生产运营效率。

鲁迈拉数字化油田[6]运营旨在对油田的恢复和扩建,短短5年时间即将这座超级油田从零基础发展为全数字化体系。数字化油田改变了鲁迈拉油田的运行方式,几乎所有的井都装有仪器,可进行可靠的数字传输、存储和管理,并建立和维护生产模型,实现了自动报告替代手工报告。

西班牙雷普索尔公司(Repsol)利用人工智能技术建立了油藏类比模型[7],可协助行业专家分析评价新油藏,提高了油藏类比的可靠性与工作效率。通过在北海油田实际应用,使油田的可采储量比之前的最佳解决方案提高了9%。

钻井公司诺布尔与通用电气(GE)合作建立世界第一艘数字钻井船,目标是要减少20%的钻井运营支出。钻井船上部署有大量传感器并由控制系统进行数据采集及预处理,再通过GE工业云和可靠性预测分析中心进行实时分析。

1.2 国内智能油田建设现状

与国外石油公司相比,我国石油公司的智能油田建设起步较晚,但也取得了一定成效。中国石油新疆油田公司从2011年开始进行全面智能油田建设,探井随钻跟踪辅助系统、单井问题诊断预测与优化系统、物资供应系统等15个智能化项目先后启动,全面覆盖了油气生产的各个环节[8]。中国石油大港油田公司在总部统建的油气生产物联网系统基础上,建立了抽油机井设备预测维护系统,集成生产数据库、井下作业数据库、自动化数据库等数据,建立智能预测模型,提高采油井工况诊断处理效率,实现了自动化智能分析[9]。

中国石油化工集团有限公司(简称中国石化)的智能油田项目通过标准化服务,推动应用系统建设由传统“竖井模式”向“平台+数据+应用”的建设模式转变,提高了建设质量和应用效率。中国石化西北油田分公司采油三厂智能油田建设,基本实现了全面感知、自动采集、生产可视化、生产自动控制、管理区智能化等智能化功能[10]。

中国海油在2014年就启动了智能油田建设,将勘探开发生产等业务与新兴数字化技术紧密结合,积极探索一条符合企业自身特点的海上智能油田建设之路。2018年以来,中国海油持续推进海上平台无人化、少人化,已完成11座平台的无人化、少人化改造及建设,并同步推进源头设计无人化,降本增效成绩显著。

2 智能油田的发展模式

随着油田生产运营逐渐向数字化、智能化方向发展,智能油田的建设、运行和支撑的模式也随之转变,主要体现在以下3个方面。

2.1 跨界合作的建设模式

现今,全球企业数字化浪潮主要由互联网等IT企业推动而兴起,这些IT企业拥有较强的数字化技术研发和应用能力;石油公司拥有油气资源的所有权、生产运营的产业链和深耕油气行业的知识和经验;油服公司则是二者之间良好的黏合剂。在油气行业数字化转型过程中,越来越多的石油公司、油服公司和IT技术公司开始进行跨界合作,充分发挥各自优势,共同推进智能油田建设。

2017年8月,哈里伯顿和微软宣布达成战略联盟,共同致力于推动油气行业数字化转型。2018年4月,道达尔宣布和谷歌云签署协议,二者将联合发展人工智能技术,为勘探开发提供全新智能解决方案。2019年9月,雪佛龙宣布与斯伦贝谢、微软合作,加速创新石油技术和数字化技术的开发。2019年11月,贝克休斯、微软以及C3.ai宣布合作,推动AI技术在油气行业的应用。

2.2 一体化的运营模式

智能油田运营模式正在逐步向一体化方向转变。目前,勘探开发一体化、地质工程一体化、生产经营一体化等方面的实践已经日趋普遍。

早在2002年,壳牌公司便着手加强生产资产的内部合作,并建设了协同工作环境CWEs,显著提高了油井、油藏、设施管理和生产运营效率。

沙特阿美公司建设多学科集成中心和勘探开发专业发展中心(UPDC),UPDC整合了一系列行业领先的沙特阿美专有技术和专家经验,建立了地质导向运营中心、勘探作业室等,实现勘探开发一体化协同。

挪威国家石油公司智能油田通过连接实时传感系统与强大的协作分析资源,将勘探、开发、生产作为一个完整的系统来运营。主要建设项目包括标准化工作流程、多专业专家中心、资产运营中心、远程精密数据传输及操控、数据集成平台支持的跨学科数据集成与共享。

2.3 平台化的IT服务模式

石油行业产业链长,需要多样化的应用系统和数据支撑,但分散建设的信息系统导致“数据孤岛”,无法适应智能油田一体化运营发展的方向。随着云计算等新兴技术的不断发展和深入应用,“厚平台,薄应用”的信息系统建设模式,正在成为数字化先进企业的首选。油气田企业的信息化服务模式正逐步从单个系统建设向集中平台建设转变。

通用电气公司针对整个工业领域推出基础性系统平台Predix[11],这是一个可以应用在工业制造、能源、医疗等各个领域的开放性平台,由边缘、平台、应用3部分组成。Predix提供了一个丰富的开发环境,允许开发人员快速构建、测试和部署应用程序,帮助用户实现上下文相关数据的可视化。

BP将所有运营数据合并到一个数据湖,把勘探开发的应用系统和约400TB数据都迁移到云数据中心,以降低运维成本。通过将勘探开发数据(结构化、非结构化、流媒体)汇总到数据湖,借助机器学习算法挖掘数据价值,实现业务创新。

康菲石油公司通过IDW项目建成了一个包含生产、运营、油藏工程及地球科学等方面的综合数据中心,使数据收集、综合、整理所占用的时间由80%~90%降至10%~20%,员工可将主要时间和精力用于更有价值的数据分析工作。

中国石油的勘探开发梦想云平台[12],在上游业务信息化建设蓝图指导下,以“两统一、一通用”为核心,以集成与共享为目标,建设了覆盖上游各业务的统一数据库和统一技术平台,为系统开发提供统一的标准规范和技术框架,实现对业务应用需求的敏捷支撑。

“石化智云”是服务于中国石化总部及各级企业的经营、生产、销售、服务的一体化云平台,主要由基础云平台、管理云、制造云和服务云4部分组成。石化智云的建设以“制度为本,标准引领,平台管控”为方针,全面推进“一切系统皆上云、一切开发上平台”,实现资源共享、服务组件沉淀复用,以及应用系统设计、开发、测试、部署的在线管控模式。

3 中国海油智能油田建设实践

2018年,我国石油对外依存度逼近70%,天然气对外依存度升至45.3%,油气资源的持续、稳定供应已对我国经济可持续发展带来较大挑战。为保障国家能源安全,加大国内油气勘探开发工作力度势在必行。我国海洋油气储量丰富、增长潜力巨大,大力开发海洋油气资源将有利于缓解国内能源短缺状况[13]。但随着海上油气田在传统模式下的降本增效空间不断压缩,为了进一步降低桶油成本,海上油气勘探开发必须另辟蹊径寻找新的创新手段。

中国海油按照“业务驱动,IT引领”的原则,以勘探、开发、生产、钻井、工程和研究等核心业务智能化为重点,通过管理转变和流程优化,建设具有基础服务、全面感知、整体协同、科学决策、自主优化5项核心能力的海上智能油田。

3.1 基础服务方面

近年来,中国海油持续加大投入,优化海陆通信网络环境。以微波、卫星、光缆等构建海上平台业务承载网,以VHF、短波、海事卫星等构建应急通信网。集团广域网全面覆盖国内外各生产单位,在东海和南海实现Ka高通量卫星国内首个商业应用,建立了船舶卫星互联网宽带访问链路;海上通信带宽提升了2~3倍,为海上智能油田建设提供可靠的网络服务能力。

建成覆盖国内“四地五中心”的云计算平台,有效提升了资源配置和管理能力,服务器资源分配平均时间由1个月缩短至1小时。亚太、中东和美洲三大IT区域支持中心布局也已初步形成。建立了4套虚拟现实中心,可有效支持地质综合研究、钻完井和生产作业、应急指挥工作的开展。

3.2 全面感知方面

中国海油建立了生产实时数据中心,使海上平台和陆上终端实时数据实现统一标准、统一存储、统一接口和统一发布,现场生产数据、设备数据、安全数据、能耗数据能够实时远传到基地,支持各类专业系统的应用。同时通过对相关硬件及软件的改造,实现了各类动态监测关键数据的逐点自动采集,包括井下压力监测设备数据、变频柜数据、油气井单井测试数据、生产节点产量数据等,进一步提高了生产实时数据的完整性和有效性。

井场实时数据传输系统实现了钻井、录井、随钻测井、定向井等井场数据的实时采集、集成、传输、存储与显示服务,随钻人员可及时了解现场作业情况,为决策提供有效依据,第一时间指导现场作业,从而提高钻井的时效性,节省了大量成本。

勘探开发一体化数据中心整合了原有16个专业数据库,涵盖了物化探、井筒工程、分析化验、油气田生产、综合研究5类勘探开发核心数据,建成了数据的标准、采集、存储、服务、管理体系和全局统一的数据服务平台,完成了多专业数据的协同共享,实现勘探开发数据的一体化应用和资产化管理(图1)。

图1 勘探开发一体化数据中心

3.3 整体协同方面

勘探开发及生产一体化运营管理系统实现了勘探、开发、生产及安全业务领域23套专业系统的信息集成,打破了信息孤岛,为公司各级管理层“一站式”提供实时、详实的勘探、开发、生产及安全信息,为实现精细化管理和科学高效决策提供支撑。

生产作业协同(应急)指挥平台全面涵盖生产作业、油藏分析、协调调度、应急管理等主要业务,接入22个专业信息系统与外部公共信息服务系统,为重点项目、关键设备、无人平台、台风应急、联合作业及日常管理提供一体化协同工作平台,为领导层决策、管理层运营、专业层执行提供数据和技术支撑。系统投用以来,公司物资库存年降幅超过15%,关键设备稳定性提高了14.2%。

协同研究环境整合勘探开发专业软硬件资源,贯通勘探开发研究流程,建立虚拟、可视的远程勘探开发一体化协同研究环境和云应用平台,跨专业、跨地域专家协同研究,提升了勘探开发研究的工作效率和成果质量,实现了资源集中管理、许可浮动共享、流程无缝衔接。

3.4 科学决策方面

随钻实时决策系统通过卫星、微波等多种技术手段,将钻井现场的钻井、测井、录井数据,实时传输至陆上基地并实现地质、工程数据的实时显示。随钻数据应用功能模块,包括随钻实时监控显示、随钻地质分析、井场文档管理、钻井地质管理等,为基地的随钻决策技术人员、管理人员提供实时数据支持,指导探井的随钻决策、开发井及调整井的地质导向工作。随钻实时决策系统有效节省了钻井时间、提高了目的层钻遇率,累计经济效益超过16亿元。

钻完井专家辅助决策和培训系统提高了作业风险防范能力,促进了钻井作业管理方式转变,实现了钻井现场环境模拟、钻井作业全过程模拟,以及三维实时监控、实时数据分析和关键参数监控与预警等,拥有钻前模拟、随钻自动预测、情景假设模拟、三维虚拟井筒等功能。钻井作业中心平均提效约10%,事故处理时间减少30%~40%,累计创经济效益5.4亿元。

透平发电机组远程诊断及专家支持系统将透平发电机日常运行管理经验形成预警模型,辅助监督人员对分公司透平机组进行状态监测,实时计算设备健康度,并根据阈值及时报警、预测。系统正式上线以来,每年节约设备维护成本约9%。

3.5 自主优化方面

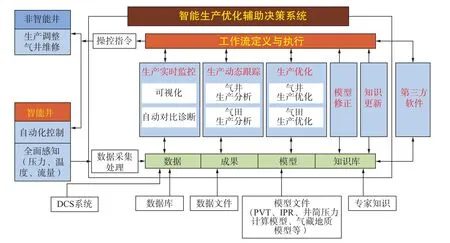

智能生产优化辅助决策系统利用油藏专业知识与特有算法、大数据与云计算技术,形成气田智能优化配产方法与智能辅助历史拟合技术,通过智能工作流,实现生产动态监测预警、实时数据处理、模型更新、生产分析与优化的自动闭环运行,为油藏精细化管理、智能气田开采分析与优化决策提供支持(图2)。

智能油气集输系统将工作经验和工作规则形成线上模型,对调度运营、异常事件进行分析及预警报警,并提示工作方案、决策建议和执行建议,跟踪执行动态,形成集运行监控、异常预警、模拟分析、方案优化、全网调控等环节为一体的业务闭环。

图2 智能生产优化辅助决策系统

4 中国海油智能油田下一步建设思路

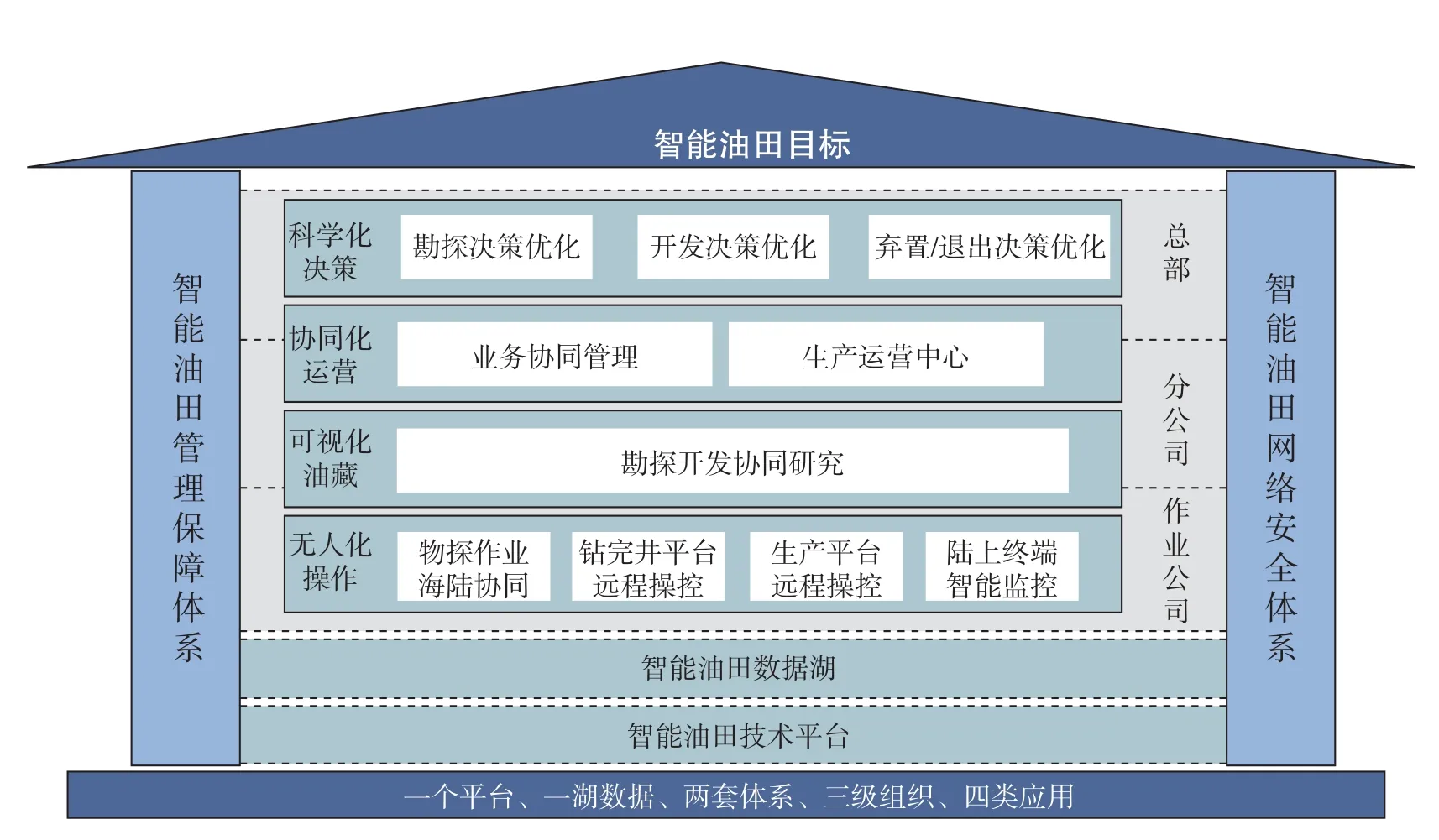

为了适应公司数字化转型、高质量发展的需要,中国海油在前期建设实践的基础上,于2019年启动了智能油田滚动规划。通过对国内外智能油田最佳实践的分析和总结,提出中国海油智能油田下一步建设的总体思路,即:构建一个平台、形成一湖数据、制定两套体系、服务三级组织、建设四类应用(图3)。

一个平台:在海油云平台基础上,进一步完善系统开发的公共组件、技术工具,为智能油田的应用开发和系统运行提供统一的基础服务。

一湖数据:参照数据湖理念,设计智能油田整体数据架构。通过整合不同专业、不同类型的业务数据,构建集成、统一、共享的数据服务体系。在满足传统报表定制、业务分析的同时,为大数据、人工智能等新型应用提供支撑。

图3 中国海油智能油田总体设计

两套体系:智能油田的管理保障体系和网络安全技术体系。智能油田建设不仅是技术的应用,也是生产运营方式的变革,需要对现有的管理制度、业务流程、操作规范进行完善升级,形成适应技术发展的智能油田管理保障体系。随着数字化技术与生产业务的深度融合,网络安全也已经成为生产安全的重要组成部分,智能油田建设必须要有完备的网络安全技术体系保障,才能行稳致远。

三级组织:为总部、分公司和作业公司提供服务。通过智能油田建设,要在纵向上实现总部统筹调度、分公司协同指挥与作业公司远程操控的一体化运营,横向上实现勘探、开发、生产、钻完井等多专业融合的协同工作,推动生产组织方式、生产运行方式、生产管理方式的变革。

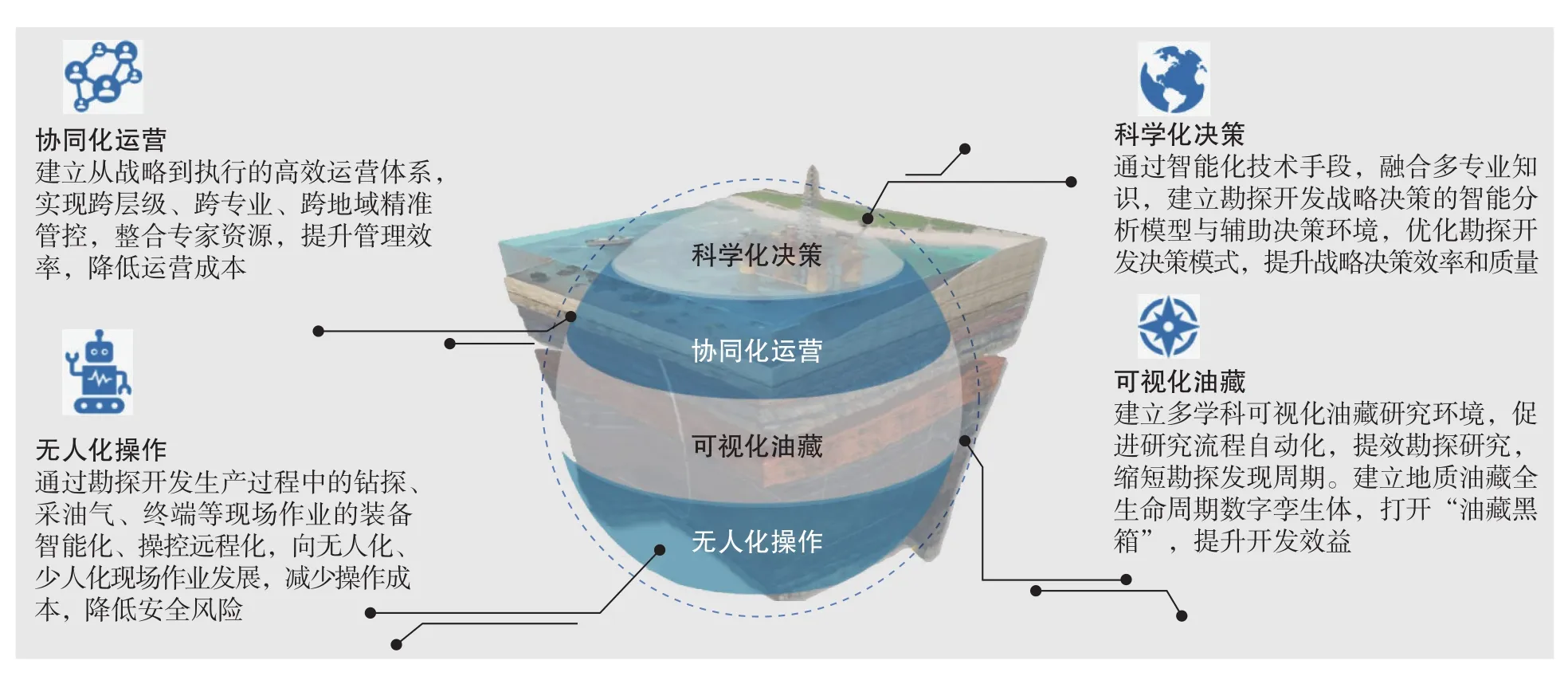

四类应用:基于无人化操作、可视化油藏、协同化运营和科学化决策4类典型场景,开展智能油田应用系统建设(图4)。其中,无人化操作主要面向生产现场,通过物联网、大数据、人工智能等数字化技术实现远程监控、预测性维护,不断提高海上平台、陆地终端等主要生产现场的自动化、智能化水平,减少生产现场人员数量,推动生产运营方式转变。可视化油藏主要为协同化研究服务,通过数字孪生等技术,提高协同研究效率,缩短油藏发现周期,打开“油藏黑箱”。协同化运营主要以生产运营指挥中心建设为抓手,逐步实现跨专业、跨地域、跨层级的一体化协同运营。科学化决策主要利用智能分析技术,融合跨专业数据、多维信息,为矿权获取、油气勘探、油气开发开采和废弃退出等关键战略决策提供支持环境。

图4 智能油田4类典型应用

数字化、网络化、智能化是石油公司应对油价低位运行、提升企业竞争力的必由之路。中国海油围绕勘探、开发、生产、钻完井和工程等核心业务进行智能油田建设,已取得一定建设成果,有力支撑了公司业务的发展。未来,中国海油将以海上智能油田建设为抓手,积极推动公司数字化转型、高质量发展,为保障国家能源安全作出新的更大贡献。