浅层常规稠油油藏筛管完井水平井高含水综合治理技术

宋显民,吴双亮,胡慧莉,宋利彬,杨晓亮,付 军,肖国华,王玲玲

中国石油冀东油田公司钻采工艺研究院,河北 唐山

1.前言

目前国内一些疏松砂岩油藏依靠水平井开发,并采用固井射孔、防砂筛管等方式完井,部分井生产一段时间后由于边底水突进含水快速上升,并进入到特高含水阶段[1][2][3]。针对这种情况,目前国内已先后开展了化学堵水、选择性堵水、卡水、吞吐等技术研究,见到一定的效果。如塔河油田砂岩水平井针对水平段全部或大部井段出水的井采取注水泥封堵整个水平段[4];中海油研究形成了一系列成胶时间可调、强度可控的无机铬凝胶体系[5];辽河油田开展了水平井基于电控阀控水管柱的梯度智能控堵水试验[6][7]。大港油田彩南油田开展了水平井堵水技术研究[8]。冀东油田开展了水平井二氧化碳吞吐技术研究,并研制了一种水平井预置速凝堵剂管外封窜技术[9][10];田维等提出了水平井氮气+凝胶堵水技术[11];何磊进行了水平井环空化学封隔定位堵水剂合成及性能评价[12];杨振杰等研制了新型XAN-SP环空化学封隔器材料[13];于永生等研制了适合水平井堵水的触变膨胀型高强度堵剂及分段注入封堵工艺[14]。吉林油田开展了大安北致密油水平井压裂后高含水的治理技术研究[15];闫海俊等研究了冀中地区高含水水平井深部堵水工艺决策方法[16]。但这些技术主要是基于固井射孔完井水平井而研究的,由于筛管外环空存在轴向窜流现象,在筛管完井水平井上实施效果较差。冀东油田有筛管完井水平井400多口,由于边底水突进,大部分水平井处于特高含水阶段,近年来采取化学堵水、二氧化碳吞吐等技术,取得了一定的效果,但随着实施轮次增加,效果逐渐变差,急需二氧化碳吞吐后期的高含水治理技术。鉴于国内筛管完井水平井高含水治理研究成果较少,没有成熟有效的治理技术可以采用,为此作者研究了一种浅层常规稠油油藏筛管完井水平井高含水综合治理技术。

2.浅层常规稠油油藏筛管完井水平井高含水综合治理技术

2.1.技术原理

冀东油田近十年来实施二氧化碳吞吐,初期取得比较好的效果,但随着吞吐轮次增加,效果逐渐变差,当超过5轮次后二氧化碳吞吐已不见效。作者分析效果变差原因是:高强度出水段渗透率相对较高,并在液体冲刷作用下形成大孔道,每一轮吞吐时注入的二氧化碳几乎全部进入到这些区域,由此造成二氧化碳无法进入到其它的中低强度出水段和出油段,二氧化碳的贾敏效应以及对原油溶胀、降粘、增能作用无法发挥。

为提高多轮次二氧化碳吞吐后仍高含水的水平井降水增油效果,作者提出浅层常规稠油油藏筛管完井水平井高含水阶段精准治理技术,其技术原理是:①首先进行水平井找水和水平井测试,明确水平井水平段的渗透率、含油饱和度和出水区域;②在相对高渗段和相对低渗段之间(或含油饱和度明显变化井段、出水段与非出水段之间)建立筛管外ACP,对管外环空及近井地带进行可靠分隔和阻流分段,为后期精准治理提供井筒条件;③在管外ACP提供的井筒条件下,对相对高渗井段(或含油饱和度相对低井段或出水段)采用化学堵水与封口,实现对高含水段深部封堵和井筒内封堵;④对渗透率相对较低井段(或含油饱和度相对高井段、或非出水井段)进行二氧化碳精准吞吐。

适用条件:适用于筛管完井水平井;适用于水平井段非均匀出水、出水点相对集中的水平井。

2.2.实施步骤

①进行冲砂、洗井、刮削、管柱试压等准备工作。②水平井测试确定ACP位置、出水段、二氧化碳精准吞吐段。③下ACP挤注管柱,内置堵剂,下到预定位置并建立ACP。④下入验封管柱验封ACP可靠性。⑤下入注堵剂管柱进行挤注堵剂施工。⑥候凝、刮削。⑦下入杆式泵。⑧上提抽油杆出泵筒后,向油管内注二氧化碳,之后焖井。⑨下放抽油杆入泵筒后,开泵生产。⑩生产一段时间后,后续再进行多轮吞吐,每一轮吞吐时需要上提抽油杆向油管内再次注入二氧化碳、下放抽油杆入泵筒并焖井后生产。

在实施过程中:工序③~④涉及水平井注射器式放置ACP的管外有效分隔工艺,工序⑧、⑩涉及水平井二氧化碳精准吞吐工艺,这两项工艺是浅层常规稠油油藏筛管完井水平井高含水综合治理技术的关键工艺,本文进行重点研究。工序②涉及水平井找水工艺,工序⑤涉及水平井精准堵水工艺,这两项工艺是浅层常规稠油油藏筛管完井水平井高含水综合治理技术的配套工艺,国内已有相关的一些研究成果,本文做简要论述。

3.关键工艺研究

3.1.水平井注射器式放置ACP的管外有效分隔工艺

3.1.1.技术原理

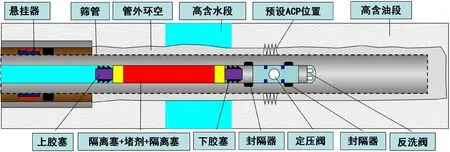

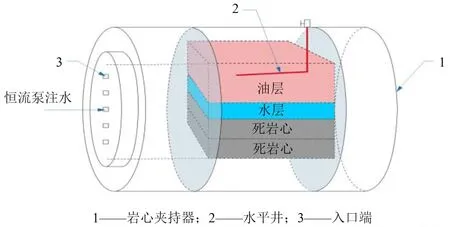

①管柱前端设置两组封隔器,封隔器中间设置注入阀,形成定位注入单元;②将堵剂内置于封隔器后端的注入管柱中,堵剂两端设置胶塞,将堵剂与井筒内液体和油管内液体隔离开,形成内置式堵剂单元;③管柱下到预定位置,用顶替液顶替内置式堵剂单元的堵剂向前移动到定位注入单元,并注入到筛管外环空,实现“注射器”式注入,由此实现ACP的定量注入、安全注入、精准顶替,如图1所示;④堵剂在筛管外环形空间快速凝固,并形成高强度固井环,为后期分段挤注堵剂、机械卡封、分段注入二氧化碳等措施提供井筒条件。见图1。

Figure1.Schematic diagram of ACPplacement by syringe in horizontal well 图1.水平井注射器式放置ACP 的示意图

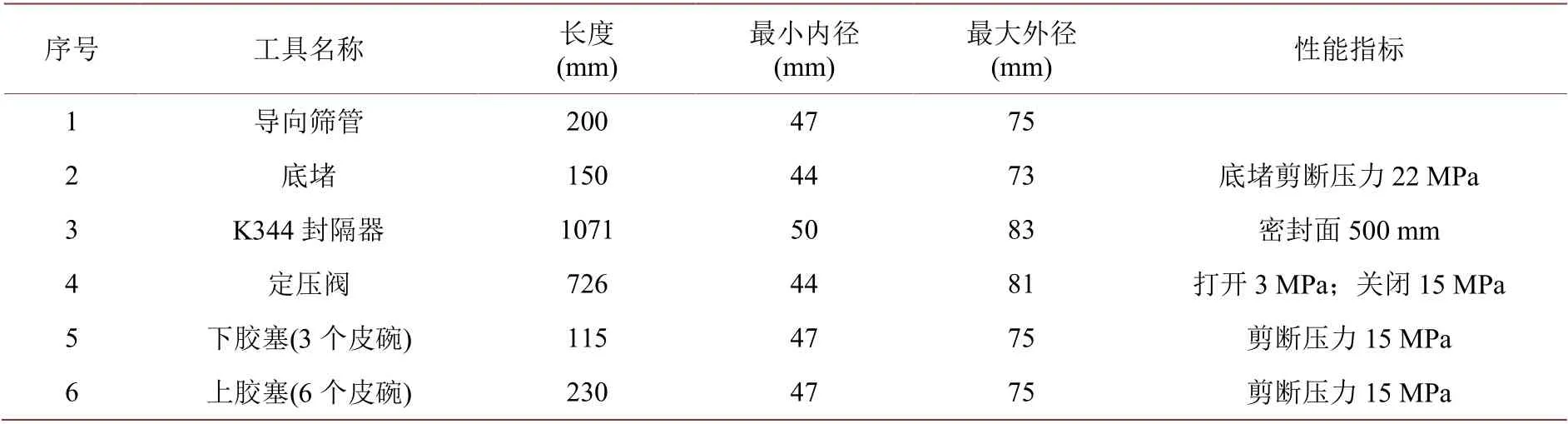

3.1.2.水平井注射器式放置ACP工艺管柱结构及配套工具

配套工具及性能如表1所示,主要工具图如图2、图3、图4所示。工艺管柱结构自下而上为:导向筛管+ 底堵 + 封隔器 + 定压开关阀+ 3m 短节+ 封隔器 + 油管+ 下胶塞短节+ 下隔离液短节+油管(内置堵剂) + 上隔离液短节短节 + 上胶塞短节+ 定压连通阀+ 油管至井口。实物连接图如图5所示。

Table 1.Matching tools and performance of syringe type quantitative quick setting channeling sealing technology 表1.注射器式定量速凝封窜技术配套工具及性能表

Figure2.Constant pressurevalve图2.定压阀

Figure 3.Lower rubber plug 图3.下胶塞

Figure 4.Upper rubber plug 图4.上胶塞

Figure 5.Physical connection diagram of ACP process string placed by syringe in horizontal well 图5.水平井注射器式放置ACP工艺管柱实物连接图

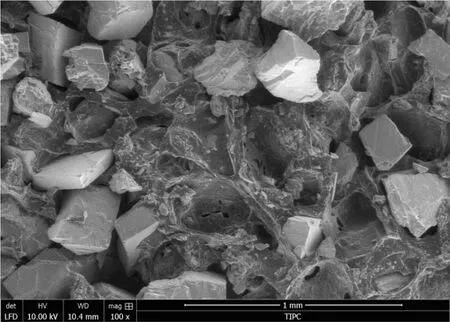

3.1.3.注入管柱中注射器式放置的堵剂

为满足筛管外形成可靠的ACP及管柱安全施工要求,注射器式放置的堵剂要满足快速凝固、较高强度要求。①新研制的堵水剂含有多种吸水基团羟基(-OH)、羧基(-COO)、胺基(-NH2)等,这些基团对水分子具有很强的亲和力,堵剂遇水快速反应(凝固时间50 s),形成具有一定强度的粘弹性固结体,达到封堵目的,如图6所示。②堵剂强度较高,将石英砂粉末填充到高压岩芯管内,填充后岩芯管置入加热套内升至地层温度(65℃、80℃);填砂管注满水后注堵剂,成胶后测试封堵压力为15 MPa。③适合封堵层温度90℃以内。④由于堵剂快速凝固,段塞完整性好,位置准确可靠;堵剂成胶后具有更高的强度,能够形成可靠的ACP。见图6。

Figure 6.Test results of micro scanning electron microscope(magnified by 100 times)of the glued slug 图6.切开胶结段塞微观扫描电镜测试结果(放大100倍)

3.1.4.实施过程

①组配管柱并下井,当下至上胶塞短节之前,将堵剂材料灌入已下入井中的油管内,待灌满后,连接上胶塞短节等工具。②管柱组配完成后连接油管,一起下入井内,使两组封隔器对准准备建立ACP的位置。③地面通过泵车向油管内注入液体,泵压上升,依次完成剪断胶塞销钉、胀封封隔器、打开定压阀等动作;④继续打压,上、下胶塞同步下行,油管内置的堵剂段塞向下移动,当下胶塞到达下限位台阶,停止向下移动,此时堵塞段塞已移动到注入阀位置;⑤油管继续打压,上胶塞将堵剂通过定压阀挤入筛管外环空和近井地带,上隔离液短节短节中的黄油占据两组封隔器之间的油管与筛管间的环空,上胶塞到达定压阀内上限位台阶,完成定量注入。⑥继续打压,上胶塞推动定压阀内的关闭滑套,关闭定压阀;⑦继续打压,打掉上、下胶塞和导向筛管内的底堵,实现油套连通。⑧反循环洗井,封隔器收缩,起出施工管柱。

3.2.水平井二氧化碳精准吞吐工艺

3.2.1.技术原理

由于出水段或渗透率相对较高的井段已经被化学堵剂和ACP封堵,原有的高强度出水段及此前多轮的二氧化碳作用区域得到屏蔽,此时再向水平井中注入二氧化碳时,二氧化碳作用区域主要在中低强度出水段和出油段,在中低强度出水段内,二氧化碳利用地层本身的渗透率差异的选择性,优先进入强度相对高的出水区域,在生产过程中随着地层压力降低液态二氧化碳生成气泡,利用贾敏效应封堵水流通道,当二氧化碳遇到原油产生溶胀、降粘、增能等效应,实现高含水水平井控水增油。

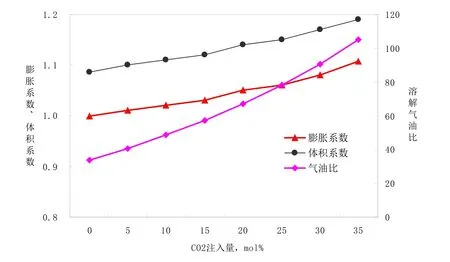

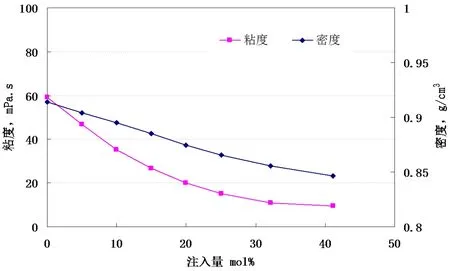

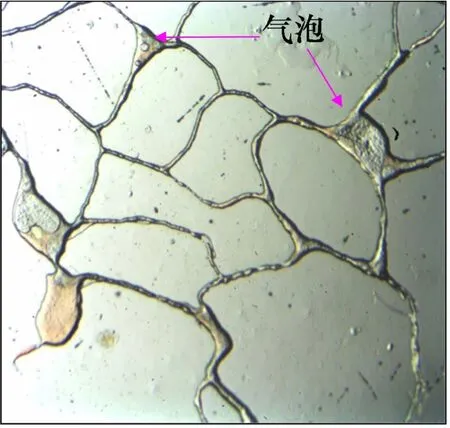

二氧化碳具体作用表现如下:① 液态二氧化碳进入地层后气化形成二氧化碳独立相,增加地层能量;②二氧化碳对常规稠油油藏原油具有增溶膨胀作用,由图7可以看出:当二氧化碳注入比例达到35%时,溶解气油比由注入前的33.8 m3/m3提高到105 m3/m3,可使原油体积膨胀11%。③二氧化碳对原油具有溶解降粘作用,改善油水流动比,由图8可以看出:当二氧化碳注入比例达到41%时,常规稠油粘度由59 mPa·s降低至9.4 mPa·s,降粘率达84%。④在生产过程中随着地层压力降低液态二氧化碳生成气泡,利用贾敏效应封堵水流通道,由图9可以看出:二氧化碳进入地层后会有一部分溶解于水中,在反排阶段,随着压力下降,二氧化碳从水中溢出形成泡沫水流,由贾敏效应起到暂堵作用,实现良好的控水作用。

Figure 7.Experimental results of solubilization and expansion of carbon dioxide on conventional heavy oil reservoir in Jidong Oilfield 图7.二氧化碳对冀东油田常规稠油油藏原油增溶膨胀作用实验结果

Figure 8.Experimental results of viscosity reduction by carbon dioxide in conventional heavy oil reservoir of Jidong Oilfield 图8.二氧化碳对冀东油田常规稠油油藏原油降粘作用实验结果

Figure 9.Microscopic visualization experiment results of CO2 flooding 图9.二氧化碳驱油微观可视化实验结果

3.2.2.相关参数设计

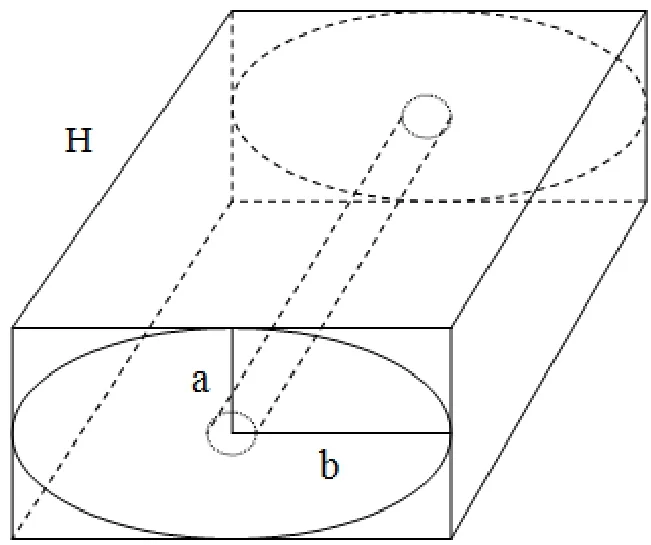

二氧化碳注入量:水平井二氧化碳注入量设计采用椭圆柱体模型,见图10;其计算公式如式1所示。

Figure10.Design model of carbon dioxide injection rate in elliptical cylinder of horizontal well 图10.水平井椭圆柱体二氧化碳注入量设计模型

式中:φ—孔隙度;PV—注入体积系数,通常取值为0.2~0.4;a—短轴,取油藏厚度的一半;b—长轴,横向作用半径,根据渗透率、剩余油饱和度确定,水平井5~8 m;H-水平井二氧化碳注入井段长度,m。

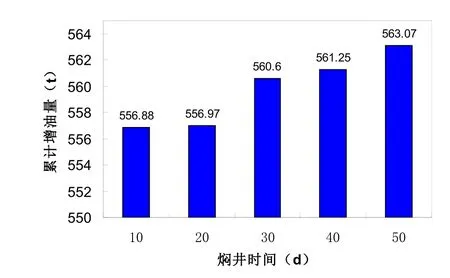

二氧化碳焖井时间:焖井期间二氧化碳与原油要实现充分溶解,基于图11可以看出:单井吞吐焖井时间越长,增油量越大,考虑数模结果与生产实际,焖井时间为15~30 d。

Figure 11.Histogram of average cumulative oil increment and shut in timeof single well 图11.单井平均累计增油量与闷井时间柱状图

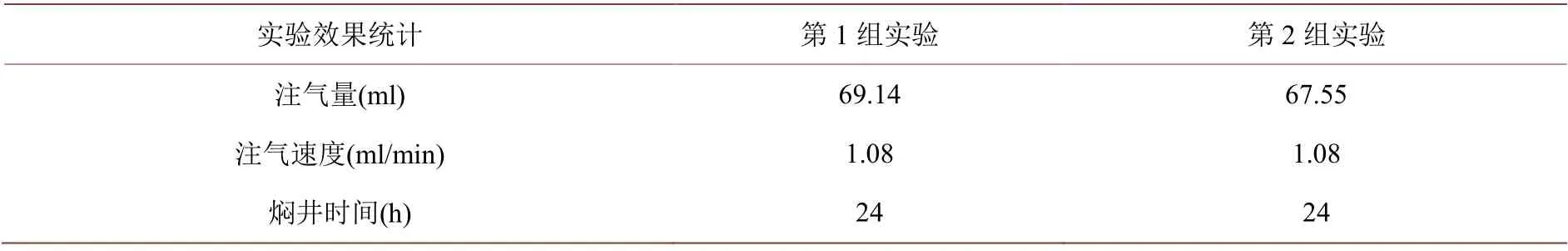

采液速度:较大的采液速度可以减少二氧化碳在地层原油中的分离时间,有利于二氧化碳驱动原油流向井底;但浅层油藏边底水活跃,通过物模实验(见图12和表2)可以看出,采油速度过快,会使边底水突进,过早的见水,含水率升高,影响吞吐效果,结合矿场实际,吞吐后采液速度为20~40 m3/d。

Figure 12.Physical model experiment on optimization of liquid production rate of horizontal wellsin bottom water reservoir 图12.底水油藏水平井采液速度优化的物模实验

Table 2.Physical model test results of optimization of production rate of horizontal wells in bottom water reservoir 表2.底水油藏水平井采液速度优化的物模实验结果

Continued

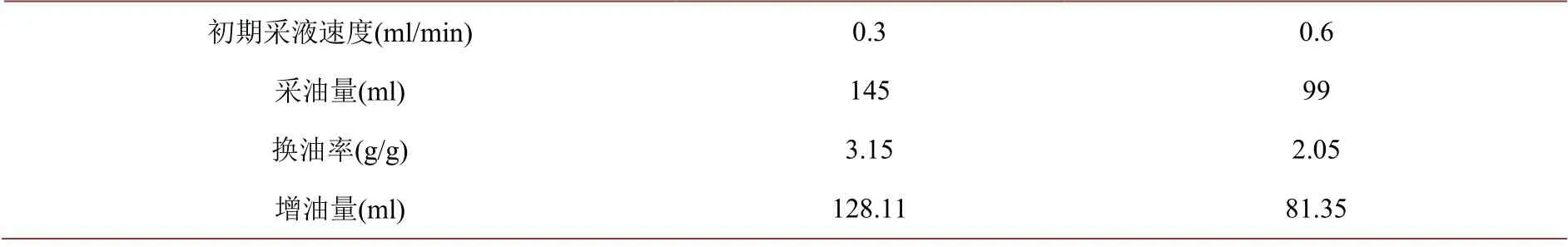

3.2.3.吞吐及生产工艺

①采用杆式泵实现不动管柱注、焖井、放压、生产,每一轮吞吐时,上提抽油杆出泵筒后,向油管内注二氧化碳,之后焖井;下放抽油杆入泵筒后,开泵生产。如图13所示。②二氧化碳注入采用撬装式快速注入技术,采用罐车拉运液态二氧化碳至井口,采用地面泵直接注入。③针对井筒杆管和套管的防护,采用以化学防腐为主、电化学保护和材料防腐为辅的三类二氧化碳腐蚀防治技术。④举升方式选择56杆式泵,初期参数:冲程5.5 m,冲次1次/min;后期参数:冲程6 m,冲次3次/min。

Figure 13.Injection production integrated string technology 图13.注采一体化管柱工艺

4.配套工艺研究

4.1.水平井找水工艺

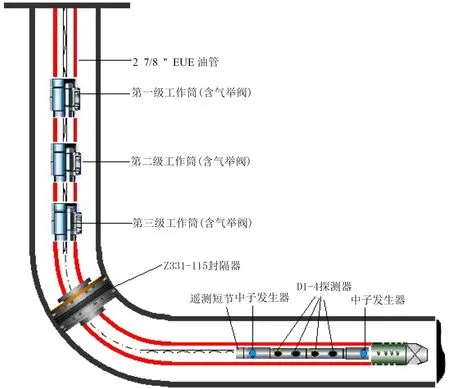

基于水平井内测试仪器下入困难,作者提出液力输送+中子氧活化测量+ 气举举升测试的水平井找水工艺,其找水工艺管柱如图14所示。①工艺过程:在水平井内下入气举管柱,管柱内下入中子氧活化测量仪器,仪器下到水平段时,向油管内泵入液体,液体驱动中子氧活化测量仪器下入井底,然后气举排液,地层流体流入井筒,同时上提测试仪器,测试仪器可以在此上提过程中测试水平井各段的出液情况。②中子氧活化测量仪器由上、下中子发生器和四个探测器组成,在测试过程中中子发生器将流动的水活化,活化水发出伽马射线,在流经下游探测器时被探测到,测量流经两个探测器之间的时间就可以计算流量。③适用范围:5~1/2 in、7 in 井眼;流量50 m3/d~400 m3/d;量误差≤ ±10%;耐压:80 MPa;耐温:135℃。

Figure14.Schematic diagram of horizontal well water detection processstring 图14.水平井找水工艺管柱示意图

4.2.水平井精准堵水工艺

1)精准堵水工艺管柱:丝堵+ 油管+ K341封隔器(定位于设置有ACP的筛管范围内)+ 定压阀+ K341封隔器(定位于设置有ACP的筛管范围内或最上部筛管的上部套管内)+ 油管至井口。

2)堵剂材料:目前常用的堵水体系,一是复合凝胶类,如选择性堵水剂、WT凝胶堵剂等;二是颗粒类,如木质素颗粒、柔性颗粒等。这些堵剂封堵强度大、稳定性好,突破时间较长,封堵作用明显,可有效降低水窜通道渗透率。

3)实施工艺:①组配精准堵水工艺管柱;②先注入前置段塞;之后注入堵剂段塞;最后注入顶替段塞。施工过程中施工压力控制在ACP段塞所能承受的压力之内。

4)水平井堵剂注入量设计:基于物模实验可以看出化学堵剂在水平井外地层中的分布形态(均质)如图15所示,因此,结合层状油藏水平井特点,将水平井堵剂注入量设计模型简化为如图16所示的状态,其计算公式如式2所示。

式中:φ—孔隙度;a—水平井堵剂注入井段长度,m;b—短轴,取油藏厚度的一半;c—长轴,横向作用半径,根据渗透率、剩余油饱和度确定,水平井5~8 m。

Figure 15.Distribution pattern of plugging agent in outer layer of horizontal well(homogeneous)图15.堵剂在水平井外地层中的分布形态(均质)

Figure 16.Design model of plugging agent injection rate in horizontal wells图16.水平井堵剂注入量设计模型

5.现场应用

现场应用:针对冀东油田浅层油藏筛管完井水平井经多轮吞吐后仍高含水的3口油井实施该技术,实施成功率100%,平均降低含水20个百分点,平均增油600 t。

典井井例:G104-5P85井为高浅北区生产馆陶组的一口水平井,2007年11月投产。水平段设置3段筛管,2057.54 m~2076.42 m (18.88 m)、2092.34 m~2172.78 m (80.44 m)、2191.7 m~2316.35 m (124.65 m),筛管段长度223.97 m。该井投产后稳定生产3年,之后油井高含水,含水99%,2011年开始先后进行五轮二氧化碳吞吐和一轮氮气吞吐后,至2018年底生产液量6.5 t/d,含水100%。2019年4月初实施了碳氧比和产液剖面测试,结果显示三处井段相对产出量较多,2092 m~2112 m 井段占59.7%,2195 m~2216 m 井段占15.7%,2241 m~2258 m 井段占24.6%。综合分析认为:上段为主产液段,含油饱和度较低,潜力较小;下段历史产液少、含油饱和度高,有增油潜力。选择该井浅层常规稠油油藏筛管完井水平井高含水阶段精准治理技术试验,实施过程:①在2180 m~2184 m 井段间建立ACP,堵剂用量450 L,施工压力28 MPa;②在ACP位置试压,稳压10 MPa,20 min 压力不降;③对ACP以上的筛管段(2057.54 m~2172.78 m)注入交联聚合物堵剂溶液1000 m3,关井候凝五天;④下入机械管柱卡封ACP以上的筛管段,起到化堵封口作用;⑤下入杆式泵,对下段(2191.7 m~2316.35 m)二氧化碳吞吐,注入二氧化碳300 t;⑥将杆放入泵筒,焖井后生产,含水由100%下降至30%,日产油由0 t 上升至6 t,目前累计产油1000 t。

6.结论

针对浅层常规稠油油藏筛管完井的高含水水平井采用常规工艺无法降低含水的问题,形成了高含水段和低含水段之间ACP有效的分隔、利用ACP提供的井筒条件下对高含水段深部封堵、低含水段的二氧化碳吞吐的水平井高含水综合治理技术。

研制了筛管外建立ACP的相关工具和材料,形成了水平井注射器式放置ACP的管外有效分隔技术,实现了筛管外部建立高强度固井环的目标,为后期水平井精准的地层封堵、管内分段等措施提供井筒条件。

明确了二氧化碳吞吐的作用机理,开展了二氧化碳吞吐相关工艺参数研究,形成水平井中低强度出水段和出油段的二氧化碳精准吞吐技术,转变了二氧化碳的作用区域,避免了吞吐过程中的二氧化碳的无效利用,提高了水平井的动用程度。

研究了液力输送+ 中子氧活化测量+ 气举举升测试的水平井找水工艺,解决了水平井内测试仪器下入困难的问题,为水平井后期精准治理单井方案制定提供依据。

浅层常规稠油油藏筛管完井水平井高含水综合治理技术现场试验和应用效果较好,为筛管完井水平井高含水的提供了一种有效治理手段。