自动上料系统在汽车风窗玻璃安装中的应用

张永春 黄杰 王海因 叶玉洁 虞瑾 肖鹤晟 陈翼 卞方

摘 要:随着整体制造水平的提升,国内各汽车主机厂的生产节拍越来越快,汽车前后风窗玻璃安装工位仍采用多名操作者手动上料及安装的方式,劳动强度高且生产效率较低。文章主要论述了自动上料系统的组成、在汽车风窗玻璃安装中的应用及其对总装工艺的影响。

關键字:自动上料系统;生产效率;风窗玻璃

中图分类号:U466 文献标识码:B 文章编号:1671-7988(2020)21-188-04

Abstract: With the improvement of the overall manufacturing standards, the production cycle time is getting faster. The installation of fixed glass of automobiles still mostly rely on manual operation, with high labor intensity and low production efficiency. This paper mainly discusses the composition of automatic feeding system, its application in the installation of fixed glass and its influence on the general assembly process.

Keywords: Automatic feeding system; Production efficiency; Fixed glass

CLC NO.: U466 Document Code: B Article ID: 1671-7988(2020)21-188-04

引言

作为直接影响整车密闭性能的重要部件,汽车前后风窗玻璃的安装质量至关重要。目前国内各主机厂安装前后风窗玻璃多采用传统的手动上料及安装方式,由于风窗玻璃的尺寸及重量均较大,将导致操作者劳动强度大幅增加,生产效率降低。而随着各主机厂生产节拍越来越快,此种方式的不足之处也日益凸显,使得风窗玻璃安装成为了总装车间的生产瓶颈工位。

1 风窗玻璃安装的现状

当前国内主机厂总装车间生产线节拍较快,而汽车前后风窗玻璃安装工位大部分采用多名操作者手动安装的方式:操作者持气动葫芦及吸盘,步行至主线外的玻璃涂胶分装工位,手动吸附风窗玻璃,每块风窗玻璃重约20kg,然后两将其吊装至主线安装工位,配合使用定位工装进行安装。

由于生产节拍较快,操作工需要在主线和分装线间往复行走吊运风窗玻璃,不仅疲劳度增加,还造成生产现场极大的搬运浪费。同时,该工位操作者在限定节拍内只能完成前后风窗的安装操作,角窗、饰条的安装需要安排在其他工位进行,增加了内饰线的工艺安排难度。

2 自动上料系统介绍

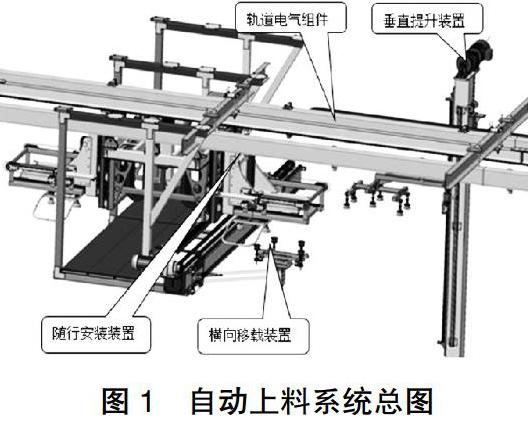

为解决上述问题,可在原工位新增一套分步式自动上料系统,该自动上料系统由垂直提升装置、横向移载装置、随行安装装置、轨道电气组件等四部分组成(见图1),可以实现风窗玻璃从线边涂胶工位到主线安装工位间的自动上料和随行安装。

3 自动上料系统工作流程

该自动上料系统各部分结构及工作流程如下:

3.1 垂直提升装置

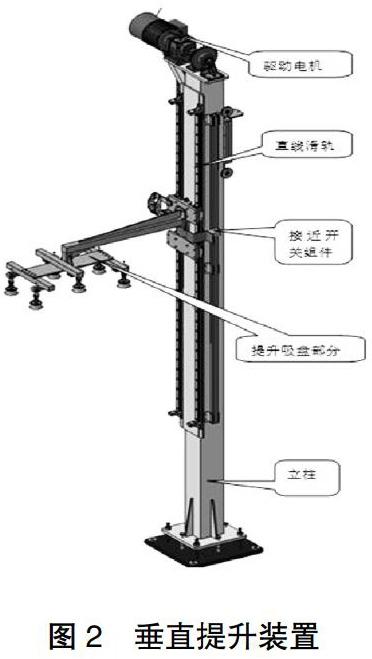

风窗玻璃垂直提升装置布置在主线与涂胶机器人之间,由一套垂直提升电机和两套真空装置组成(见图2);垂直提升部分垂直矗立在地面,由减速电机驱动链轮链条,从而带动提升吸盘部分上下升降,提升吸盘部分安装有6个吸盘,可以将玻璃涂胶工位涂胶完毕的风窗玻璃吸持,并垂直提高到指定高度,然后由横向移载部分接持并移走。

提升吸盘部分沿立柱升降采用两根直线滑轨导向,保障了设备具有足够的导向精度及低摩擦性。

侧面的接近开关安装在铝型材上,根据需要,位置可以任意调整。

通过与涂胶机器人的数据交互,提升装置在机器人完成涂胶后,自动将涂好胶的风窗玻璃举升到交接高度,供移载装置进行抓取。

3.2 横向移载装置

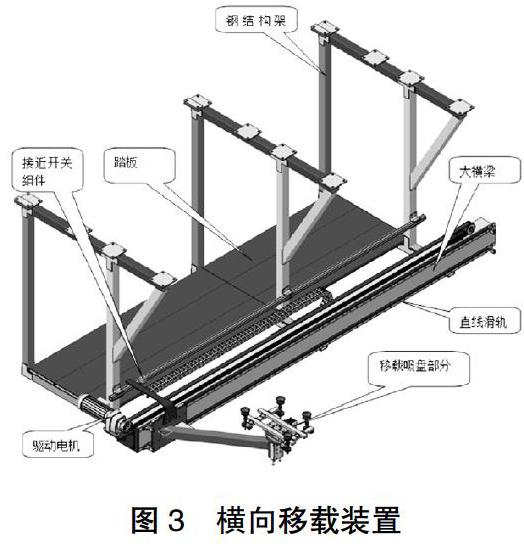

横向移载装置由一套移载电机、两套真空系统及其他控制元件组成(见图3),布置在主线上方,通过钢结构架体固定在厂房钢结构上。钢结构架体横向安装有一根大横梁,大横梁上安装有两根直线滑轨,移载吸盘部分通过直线滑轨与大横梁相连并可横向移动。驱动电机安装在大横梁端头,通过同步带驱动移载吸盘部分横向移动。钢结构架上安装有踏板作为维修平台,方便日常维护。接近开关安装在铝型材上,根据需要,位置可以任意调整。横向移载装置从垂直举升处抓取已涂胶的风窗玻璃,根据与涂胶机器人的数据交互,判断当前抓取的风窗玻璃为前风窗还是后风窗,同时将该工件运送到主线的中心位置,与随行安装装置进行交接。

3.3 随行安装装置

随行安装装置由方车组件、滑座部分、夹具部分、立柱部分、二级升降部分组成,可以将横向移载装置送来的工件吸持住,然后跟随生产线上的车辆一起移动,并将风窗玻璃降至操作者可以操作的高度,然后由操作者进行安装。

随行安装装置布置在两条铝合金轨道下,沿生产线方向可以移动。方车组件通过吊耳连接到铝合金轨道上,2套立柱部分固定在方车组成下,构成基本的固定架体(见图5)。方车组成上的驱动电机带有链轮,通过链轮和链条的驱动,可以使随行安装装置沿铝合金轨道移动。

滑座部分共有2套,分别通过直线滑轨安装在两侧立柱部分上,可以沿立柱部分上下升降,两侧的滑座部分通过刚性连接连接到一起(见图6)。通过一个主驱动气缸驱动,可以实现上下同步升降。同时每个滑座部分上设置有侧升降气缸,可以驱动二级升降部分升降。

二级升降部分共有2套,分别安装在两侧的滑座部分上,通过直线导轨与滑座连接,通过侧气缸驱动可上下升降。二级升降部分下面通过直线滑轨连接有夹具部分,并设置有横向调节气缸可使夹具部分横向调节。

夹具部分共有2套,分别安装在两侧的二级升降部分下表面,通过直线滑轨连接,可以横向移动。夹具部分由横向调整机构、风窗吸持机构上下两部分组成。风窗吸持机构由两根链条吊挂在横向调整机构下面,由两侧的平衡气缸驱动,可上下运动,由于平衡气缸设计有平衡气路,所以在平衡状态下,操作者只需要很小的力便可以将风窗拉下来安装。

最终伸出状态见图9:

3.4 轨道电气组件

轨道电气组件由机械部分、气动系统、控制系统三部分组成。

机械部分包括两条铝合金轨道,沿生产线中心對称分布,吊挂在厂房钢结构下;还包括一条链条工字钢,安装在厂房钢结构下面用于驱动纵向随行部分。其他附件包括开关支架、线速检测等机构。

升降气缸设计有气控单向阀互锁机构,可防止断气后设备下滑。气源处理件设有压力检测,当压力不符合要求时不启动系统。风窗吸持机构的平衡气缸设计有平衡气路,在平衡状态下,操作者只需要很小的力便可以将风窗拉下来安装。真空系统设有数显真空传感器,当真空不足时不进行下一步操作。真空吸盘部分使用双路真空设计,在任何一路真空系统失效时仍然保持有效的吸持能力,避免风窗玻璃脱落。同时设计有单向阀,在系统压力突然下降时,将真空回路密封。

驱动电机采用变频调速控制,平稳起动、减速停止,减少系统冲击,降低驱动功率,同时可以根据需求调节运行速度,以满足生产节拍。控制系统采用本地和远程相结合的PLC集中控制方式。垂直提升与横向移载机构的I/O为本地I/O,所有I/O点均进入集中控制柜。随行机构I/O为远程I/O。所有I/O点通过PROFIBUS总线与集中控制柜内的CPU DP接口相连。电机控制电源与制动器电源由集中控制柜直接与电机相连,采用高柔电缆通过拖链连接到电机的接线盒内。垂直升降与横向移载电机通过变频器采用数字量多段速度选择的方式调速。随行机构电机采用数字量多段速度选择与模拟量速度选择相结合的方式进行调速。

4 总结及展望

目前,该系统已经成功应用于某主机厂总装车间并运行良好,相比于传统的手动上料及安装方式,该自动上料系统具有以下优势:

4.1 大幅降低劳动强度

采用该系统后,单片重量超过20KG的风窗玻璃从线边涂胶单元运送至主线安装工位将全部实现自动化,操作人员只需在安装工位等待即可,省去人工搬运的操作,极大的降低了操作者的劳动强度。

4.2 大幅降低人力成本

采用人工上料方式时,玻璃安装工位需配备多名操作者才能满足生产节拍。使用自动上料系统后,仅需2名操作者就可完成前后两块风窗玻璃的安装,人力成本优化效果显著。

4.3 大幅提升生产柔性

该自动上料系统空间利用率高,占地面积小,对原有生产线布局影响小。且该系统的垂直提升装置、横向移载装置、随行安装装置均可实现多段速度、多段行程调节,可兼容多款车型的共线生产,柔性程度大幅提升,可扩展性强。

4.4 优化工艺流程排布

采用该自动上料系统后,操作无需再承担风窗玻璃的搬运上线工作,减少了人工搬运浪费。同时,在等待风窗玻璃运送到主线期间,操作者可以完成卡子,饰条等零件的安装,给内饰线的工艺流程排布带来极大便利。

未来,随着各主机厂生产节拍的提升,以及对多车型多品种混线生产的需求增加,上述自动上料系统在总装车间的应用将进一步扩大。

参考文献

[1] 郑德权.汽车总装工艺[J].工业技术,2012,9(4).

[2] 张鹏等.信息化技术在汽车总装工厂中的应用[J].汽车零部件, 2013,3.