麦弗逊前悬架系统结构优化设计

徐少雄 彭杰 丁华锋 金志成 钟展飞

摘 要:根据某车型麦弗逊悬架结构提取硬点坐标,运用 ADAMS/Car 建立了汽车的麦弗逊前悬架虚拟样机模型,进行K特性仿真分析,通过ADAMS/Processor查看相应的变化曲线,分析了其定位参数主销后倾角、主销内倾角的变化范围。对于仿真结果中出现的变化范围过大的问题,采用 ADAMS/Insight 进行硬点的优化设计。优化后,由车轮跳动所引起的主销后倾角和主销内倾角的变化量都得到明显减小,且变化范围都在理想范围内,使整车性能得到提升。

关键词:悬架系统;ADAMS/Car;K特性分析;优化设计;定位参数;ADAMS/Insight

中图分类号:U463.33 文献标识码:A 文章编号:1671-7988(2020)21-84-05

Abstract: According to the structure of Macpherson suspension, the hard point coordinates are extracted, and the virtual prototype model of Macpherson front suspension is established by using ADAMS/car. The K-characteristic simulation analysis is carried out. The corresponding change curve is checked by ADAMS/processor, and the change range of the positioning parameters caster angle and kingpin_inclination_angle is analyzed. Adams/insight is used to optimize the hard point design for the problem that the change range of simulation results is too large. After optimization, the change of caster angle and kingpin_inclination_angle caused by wheel runout is obviously reduced, and the change range is in the ideal range, so that the performance of the whole vehicle is improved.

Keywords: Suspension system; ADAMS/Car; K characteristic analysis; Optimized design; Positioning parameters; ADAMS/Insight

CLC NO.: U463.33 Document Code: A Article ID: 1671-7988(2020)21-84-05

前言

隨着社会经济的发展,汽车已成为人们日常生活中必不可少的交通工具。而随着汽车的在社会中的普及,人们除了要求汽车具有良好的动力性和经济性,还要求汽车具有良好的操纵稳定性和行驶平顺性。悬架系统作为汽车的重要组成,是车架与车桥之间一切传递力连接装置的总称。路面的不平坦、空气动力的作用、牵引力和制动力的作用,使悬架会受到垂直反力,纵向反力和侧向反力及其力矩的作用。这些力和力矩都将通过悬架系统传递到车身上,从而起到减震缓冲、导向作用,防止车身发生过大的侧向倾斜,以保证汽车的正常行驶。影响汽车行驶的平顺性主要有车速、路面状况、装载量、和悬架参数四个影响因素。因此在确定了悬架形式之后,可以采用优化设计的方法选择适当的悬架参数,从而提升悬架性能,直接提高汽车的行驶平顺性[1]。

目前国内外对汽车操稳性能问题研究的文献很多,但一般都集中在整车操稳理论、实验方法研究。如:郜文等[2]对操作系统在汽车稳定性控制器中应用的研究。黄镇财等[3]悬架电控减震的研究。景立新等[4]针对轮胎侧偏刚度对整车操稳性能影响的分析。李洁等[5]通过MATLAB对悬架稳定性的分析。而基于悬架K&C特性的分析进而优化并改进整车操稳性能的分析方法研究较少。如:高晋等[6]针对悬架衬套安装角度对汽车操稳性影响的分析。孟杰等[7]通过ADAMS对悬架进行优化和仿真分析。尹荣慧等通过KC特性对悬架进行优化和仿真分析。

在汽车概念设计阶段,通过悬架在各种工况下的K&C性能分析,可计算分析整车的基本动力学特性,来协助完成目标设定、性能改进和整车操稳性能优化提升等工作[8]。针对现在流行的小型轿车多采用的麦弗逊式悬架,所以本文以某车型汽车麦弗逊前悬架作为研究对象,在ADAMS/Car中对该麦弗逊悬架建立虚拟样机模型,并进行双轮同步跳动仿真分析,通过ADAMS/Processor模块查看主销外倾角和主销内倾角的变化曲线,分析其变动量和变化范围,然后在ADAMS/Insight模块中对该悬架车轮定位参数进行灵敏度分析,对模型中影响较大的悬架硬点进行优化设计,将优化后的硬点坐标输入模型中重新进行动力学仿真,分析优化前后主销外倾角和主销内倾角曲线的变化。

1 麦弗逊前悬架虚拟样机模型的建立

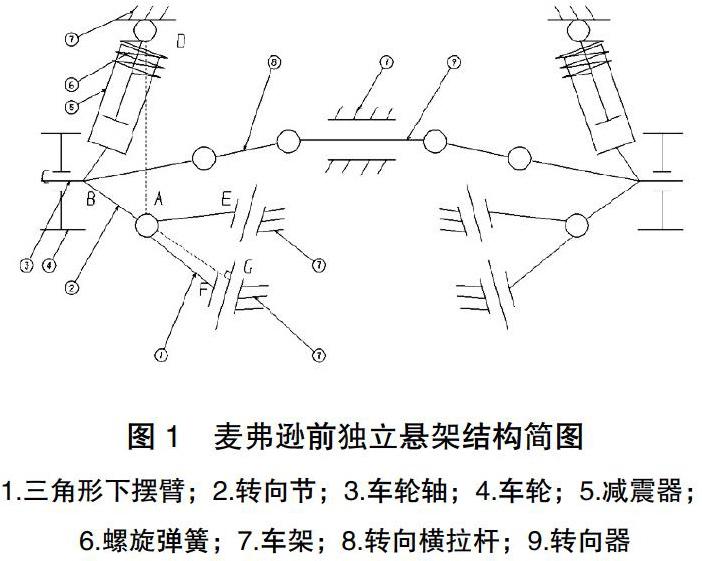

1.1 麦弗逊前独立悬架结构简图

其中A代表转向节与三角形下摆臂铰接处中心点;D代表减震器与车架的连接点;B、C分别代表车轮和车轮轴的内端点与外端点;E代表右下摆臂后点;F代表右下摆臂前点;AD为主销轴线。

1.2 ADAMS建立模型

1.2.1 数据收集

建立此模型所需要的硬点坐标在CATIA中提取,所需要的质量参数由产商提供。关键硬点坐标如表1所示。

1.2.2 在ADAMS/CAR中生成硬点和构造坐标系

硬点和构造坐标系为ADAMS/CAR中的模型元件,用于定义模型中的一些关键位置和方向。

1.2.3 生成部件

通过之前定义的硬点和构造坐标系,生成相关的部件(如控制臂、支柱、弹簧等)。

(1)建立控制臂:点击Build下拉菜单,选择Part>General Part>New,将已经定义好的硬点hpl_lca_front,hpl_lca_outer,hpl_lca_rear建立为普通部件,再定义其几何实体为臂。

(2)建立转向节总成:将wheel_center建立为普通构件,也定义为臂。在硬点hpl_tierod_outer和hpl_strut_lwr_mount之间建立carrier_link,定义为连杆。

(3)创建轮毂:在Parameter Variable>New中建立前束角参变量和外倾角参变量。点击Apply完成驱动轴的激活变量(Activate/Deactivate),再点击Apply建立确定Kinematics和Compliance之间相互切换的参变量,最后建立subframe_ acitive参变量。创建完参数变量后创建轮心处的Construction Frame,将wheel_center建立为普通构件,再在Geometry> Cylinder>new中创建轮毂的几何体。

(4)弹簧:在Forces>Spring>New中在硬点hpl_top_ mount、hpl_sping_lwr_seat建立弹簧。

(5)建立转向横拉杆:将hpl_tierod_inner和hpl_tierod_ outer定义为普通构件,再在两者中间建立连杆。

(6) 建立支柱:将hpl_top_mount和hpl_strut_lwr_mount定义为普通构件,再在两者之间建立支柱和阻尼。

1.2.4 添加部件间约束,设置弹簧、阻尼系数

表2、表3分别为单侧独立悬架中各刚体之间的运动副及其约束类型和数量。

设置弹簧属性,弹簧属性以曲线的形式表示,如图2。

设置阻尼属性,阻尼属性以曲线的形式表示,如图3。

1.2.5 创建通讯器

通讯器是Adams/Car中的关键元件,使各个子系统(包括试验台)之间在组装成装配时可以相互交换信息。Adams/Car提供两种类型的通讯器,即输入通讯器和输出通讯器,前者需要来自其他子系统或试验台的信息,后者向其他子系统或试验台提供信息。建立mount后,系统会自动产生输入通讯器。

1.2.6 创建悬架参数

悬架参数如表4所示:

至此整个前悬架模板已经全部完成,如图4所示:

2 麦弗逊悬架 K特性仿真分析

2.1 悬架动态变化时后倾角和内倾角的变化

通过悬架运动学分析空间解析法,讨论悬架动态变化时后倾角和内倾角的变化[9][10]。

设三角形下摆臂前点F点坐标(FX,FY,FZ),三角形下摆臂后点E点坐标(EX,EY,EZ),则下摆臂轴线EF方程为:

已知G点坐标后便可求得悬架跳动过程中A的运动轨迹,A的轨迹是以d为半径的球面与过A点垂直与EF的平面方程的截交线。

由(3)(4)可得双轮平行跳动中A的动态轨迹坐标,令Z=ZAi,通过(3)(4)两式可得相应的A的坐标X=XAi,Y=YAi,(i =1,2,3……),D点连接车身,坐标不变,已知跳动时的A的坐标(XAi,YAi,ZAi)后便可根据α=arc(XD-XA)/(ZA-ZE),β=arc(YD-YA)/(ZA-ZE)两式算出后倾角和内倾角。

2.2 通过Adams软件对悬架模型进行运动学仿真

进入ADAMS/Car模块,根据设计参数及其相关数据,进行双轮同向跳动试验,步数设为 100,轮跳量设置为150mm 和-100mm,仿真完成后,观察仿真动画,确认无误后进入 ADAMS/ Postprocess 模块,调入双轮同向跳动绘图配置文件,查看主销后倾角和主销内倾角随车轮跳动的变化曲线。如图5、图6所示。

2.2.1 主销后倾角

从汽车的侧面看主销轴线(或车轮转向轴线)从垂直方向向后倾斜一个角度称为主销后倾。为了保证汽车的操纵稳定性,在车轮的上下跳动过程中通常要求主销后倾角变化范围在一定的区间内。在设计主销后倾角的大小及变化范围时要根据车辆的实际情况而定,一般情况下,前置前驱动车是主销后倾角为0°~3°,前置后驱动车的主销后倾角为3°~10°。后倾角的另一设计要求是能够随着车轮的上跳而增加,在消除汽车制动点头的不良现象的同时提高汽车的制动稳定性[11]。如图三知主销后倾角变化范围为(6.3012°~15.0143°)/250mm,变动量为8.7131°,变化范围太大,且超过理想变化范围,需进行优化。

2.2.2 主销内倾角

主销内倾角是指车身前视图主销轴与垂直轴的夹角。由于主销内倾角的存在,在汽车自重的作用下,转向车轮会产生回正的倾向,从而保证车辆的直线行驶稳定性。主销内倾角的存在会使横向偏移距减小,使转向更轻便,还可以减小由路面反馈的冲击力。内倾角过大,转向时车轮与路面的摩擦力会增大,造成转向费力,轮胎磨损加剧不良现象。内倾角过小,会导致转向的力矩的增加,使转向沉重,而且导致汽车直线行驶的稳定性变差,导致驾驶员驾驶时精神更加紧张更容易疲劳。通常在设计上要求,在车轮上跳动时,主销内倾角的增量应控制在较小的范围内。在实际设计中,主销内倾角大致推荐取值范围是7~13°[12][13]。如图四知主销内倾角变化范围为(6.0451°~10.3245°)/250mm,變动量为4.2794°,变化范围太大,且变动范围超出了推荐取值范围,需要进行优化。

3 麦弗逊悬架优化设计

3.1 灵敏度分析

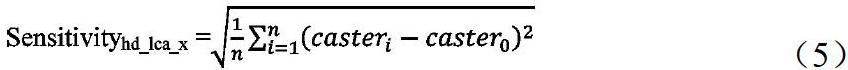

根据汽车理论[14]可知,麦弗逊悬架下摆臂外点和减震器的下支点对于主销内倾角和主销后倾角的变化范围影响较大,所以将hpl_lca_outer点x,y,z轴的坐标和hpl_strut_ lwr_mount点x,y,z轴的坐标共6个因子设置为设计变量,用于进行敏感度分析。灵敏度分析是通过试验设计的方法找出对悬架特性影响较大的硬点。灵敏度的计算采用相同坐标变量(5mm)情况下,变化前悬架特性与变化后悬架特性做差,计算差值的均方根值,通过变量如caster变化的差值均方根大小来确定关键点。灵敏度计算公式(以caster angle为例):

上式中:Sensitivityhd_lca_x:hd_lca_x点相对于变量caster的灵敏度;

Casteri:硬点坐标变化后caster角的值;

Castero:硬点坐标变化前caster角的值。

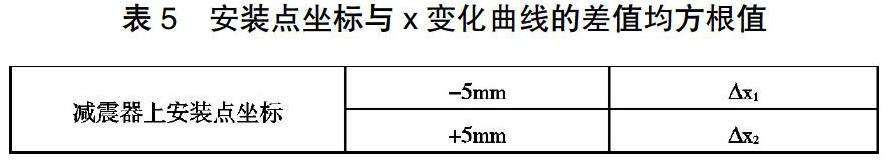

假如有减震器上安装点、减震器下安装点、下控制臂前支点、下控制臂外支点、下控制臂后支点五个硬点,考察这五个硬点对变量x的灵敏度,采用灵敏度分析的方法。首先改变减震器上安装点的坐标,做微量的调整,其他坐标保持不变,比如变化5mm,考察其对变量x的影响,通过两次仿真得到其与x变化曲线的差值均方根值,得到表5:

通过相同的方法可以得到减震器下安装点、下控制臂前支点、下控制臂外支点、下控制臂后支点变化后的差值均方根值,对比不同硬点对应的差值均方根值xi的大小,xi越大说明相同的变化量下该硬点对变量x的影响越大,其灵敏度也就越高[15]。

下表是由Adams/Insight灵敏度分析得到的下摆臂外点和减震器的下支点对于主销内倾角和主销后倾角的灵敏度表:

3.2 优化结果及对比分析

在Adams/Car模块进行下摆臂外点和减震器的下支点坐标值的更改,如表7所示。

进入ADAMS/Post Processor模块,分别将主销后倾角、主销内倾角优化后的结果再次调入绘图配置文件,观察优化前后变化的范围。

如图7、图8所示,通过仿真前后的曲线变化可知,仿真后的主销后倾角的变化量由8.7131°减小到 3.9237°,且均在理想范围内变动。主销后倾角在车轮上跳过程中逐渐增大,且变化范围减小到值,这表明了该麦弗逊悬架在车轮上跳过程中的转向轻便性、高速直线行驶稳定性都了较好的协调。

当车轮的主销内倾角变动范围由(6.0451°~10.3245°)/250mm改变为了(7.2451°~10.2917°)/250mm,符合在7°~13°范围内希望取较小值的设计要求。变化范围由4.2794°减小到3.0446°,比优化前减小了1.2328°。从而提高了汽车直线行驶的稳定性,减小了汽车车轮侧的磨损,在具有良好回正力矩的同时有效的降低了转向的主力矩。而在车轮向上跳动过程中,主销内倾角呈增大的趋势,这一变化使汽车在承受的载荷增加时自动回正能力能够得到相应得提高,而且在车轮向上跳动时,内倾角的增大能够弥补外倾角的减小,从而使转向操作更加轻便。

4 结论

本文依据某车型提供的麦弗逊式独立悬架的基本参数,通过ADAMS/Car建立麦弗逊虚拟样机模型,进行双轮同向跳动仿真分析实验,分析了主销后倾角和主销内倾角仿真分析变化曲线,针对其变动量过大,变化范围超出理想范围的情况,通过 Adams/Insight 模块对设计变量进行灵敏度分析,后将优化后的坐标值进行更改后再次进行仿真分析,通过对比分析,可知麦弗逊式独立悬架的性能得到较大改善,从而使得汽车的操纵稳定性和舒适性得到了极大提高。

參考文献

[1] 姜鹏.汽车操纵稳定性主观评价试验台的开发[D].西安:长安大学, 2015.

[2] 郜文,李继来,梁华为.OSEK/VDX嵌入式实时操作系统在汽车稳定性控制器中的应用[J].计算机系统应用,2010,19(04):148-151 +161.

[3] 黄镇财.汽车悬架系统电控减振技术应用探析[J].中国设备工程,2019(22):85-86.

[4] 景立新,吴利广,李广,曹娇娇.轮胎侧偏刚度对整车操稳性能的影响[J].汽车实用技术,2018(21):82-85.

[5] 李洁,刘耿硕.基于MATLAB的汽车悬架系统仿真研究[J].河北工程大学学报(自然科学版),2019,36(02):97-100.

[6] 高晋,杨秀建,牛子孺,杨路,陈蜀乔.扭转梁悬架性能影响因素分析[J].江苏大学学报(自然科学版),2014,35(06):627-634+643.

[7] 孟杰,张凯,杨保成.基于ADAMS/car的汽车操作稳定性建模与仿真[J].常熟理工学院学报,2013,27(04):61-64.

[8] 柳杨.悬架的KC特性对整车操纵稳定性影响的初步研究[J].机械设计与制造,2010(09):118-119.

[9] 陆丹,汤靖,王国林.基于ADAMS的麦弗逊前悬架优化设计[J].中国制造业信息化,2004(08):106-109.

[10] 夏长高,邵跃华,丁华.麦弗逊悬架运动学分析与结构参数优化[J].农业机械学报,2005(12):25-28.

[11] 徐成荫.基于ADAMS的汽车前悬架仿真分析与优化[D].沈阳工业大学,2013.

[12] 曹观波.汽车前悬架系统建模仿真与分析[D].吉林大学,2012.

[13] 郭猛.汽车前轮定位参数分析与优化设计[D].吉林大学,2006.

[14] 刘惟信,汽车设计(第四版)[M].北京,清华大学出版社,2004.2.

[15] 刘伟忠.基于虚拟样机技术的某车悬架K&C特性仿真分析及硬点优化[D].吉林大学,2009.