某轻卡驾驶室翻转系统设计

董勇峰 王博 郭浩

摘 要:文章主要介绍了单扭杆驾驶室翻转系统工作原理和结构,文章以某轻型卡车为例,设计一款单扭杆驾驶室翻转系统,包括方案设计、结构配接、扭杆计算和校核并通过有限元分析分析翻转支座强度,最后,此翻转系统通过台架耐久和整车路试耐久测试,满足设计要求。

关键词:轻卡;翻转机构;扭杆计算;单扭杆

中图分类号:U463.8 文献标识码:A 文章编号:1671-7988(2020)21-49-03

Abstract: The article mainly introduces the working principle and structure of the single torsion bar cab turning system. The article takes a light truck as an example to design a single torsion bar cab turning system, including scheme design, structural matching, torsion bar calculation and verification. The strength of the overturning support is analyzed through finite element analysis. Finally, the overturning system passed the endurance test of the bench and the road test of the vehicle to meet the design requirements.

Keywords: Light truck; Turnover mechanism; Torsion bar calculation; Single torsion bar

CLC NO.: U463.8 Document Code: A Article ID: 1671-7988(2020)21-49-03

前言

单扭杆驾驶室翻转机构系统,借助扭杆的预扭力,使检修人员更轻便地翻转驾驶室,简化了对车辆进行维修养护的过程[1]。目前,除了部分双排驾驶室通过地板开孔进行检修维护外,几乎所有平头驾驶室轻卡都配有翻转机构系统[2]。

1 翻转机构系统结构

如图1所示,驾驶室翻转系统包括翻转机构总成、撑杆机构总成、后悬机构总成及锁止机构总成等4 部分。翻转机构、支撑机构通过螺栓分别与驾驶室纵梁和车架总成连接,后悬机构通过螺栓固定在车架总成上,锁止机构总成装配在驾驶室后横梁上,并与后悬机构总成中的锁扣配接。撑杆机构总成在驾驶室翻转到设计位置起限位支撑作用,并处于受拉状态,以防止驾驶室回落。

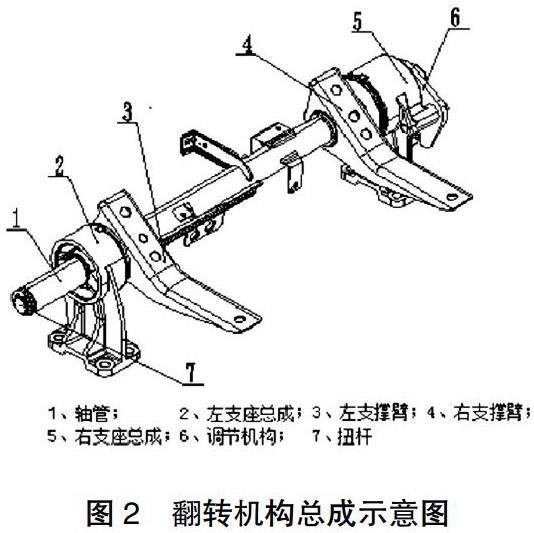

翻转系统是利用翻转机构内扭杆提供的扭转力矩克服驾驶室的重力矩,从而实现翻转的,所以翻转机构总成在驾驶室翻转过程中是最重要的结构。某轻卡单扭杆驾驶室翻转机构总成如图 2 所示。翻转机构总成主要包括轴管、左支座总成、右支座总成、左支撑臂、右支撑臂、调节机构和扭杆等组件。左右支座总成分别穿设于翻转轴管的左右两端,并螺接固定在车架纵梁上,左支撑臂与右支撑臂分别穿设在翻转轴管的左右两端,并固定在翻转轴管上,同时通过螺栓与地板纵梁连接,翻转轴管及扭杆之间均通过花键联接。翻转轴管和左支座总成、右支座总成间装有胶垫,,因此驾驶室翻转机构不仅具有翻转功能,还具有支撑、减震的功能。

2 翻转原理

翻转系统利用扭杆的高储能性,通过扭杆提供的扭转力,克服重力,使检修人员更轻便地翻转驾驶室。

当驾驶室锁止时,即驾驶室翻转角度为0°的时候,扭杆的扭转角与扭矩最大,驾驶室的重力矩也最大,但扭杆的扭矩大于驾驶室的重力矩;当锁止机构总成解锁后,在扭杆的扭矩作用下,驾驶室自动向上翻转到平衡位置,此时扭矩重力矩相等; 当人继续在锁止机构总成的把手上施加向上的较小推力时,驾驶室继续,扭杆的能量缓慢释放,扭矩和驾驶室的重力矩不断减小;当翻转到设定位置时,驾驶室通过撑杆机构总成进行限位,此时撑杆机构总成处于受拉状态,扭矩大于重力矩。

同理,当复位驾驶室时,扭转角逐渐增大,驾驶室的重力矩和扭矩均不断增大,直至复位到平衡位置,此时略加外力,向下拉动驾驶室,使锁止机构总成与后悬机构的锁钩完成锁住,使驾驶室处于锁止状态。

3 扭杆设计和应力校核

按扭桿的断面形状,汽车上的扭杆弹簧可分为圆截面、空心圆、长方形截面等几种,其中圆形断面扭杆的单位质量所能储存的能量比其它断面形状的大,所以主流轻卡一般均采用此截面[3]。作为翻转系统的核心部件,扭杆设计的好坏直接影响翻转性能,本文重点介绍扭杆设计和校核。

3.1设计要求

考虑到扭杆频繁承受静、动载荷及交变应力,且长期处于受扭状态,因此对扭杆抗疲劳性能和抗蠕变能力均有相当高的要求,其疲劳寿命一般需104~105次。即扭杆在长时间处于受扭状态且经过上万次疲劳试验后扭杆不得出现永久变形或断裂,刚度衰减应小于5%。

3.2 扭杆设计

(1)布置输入。根据总布置和边界条件,可确认翻转机构总成翻转中心(x1,y1,z1)、驾驶室质心(x2,y2,z3)、驾驶室重量W,扭杆总长度Lz,并设定最大翻转角为 40°。

为了驾驶室翻转的轻便性和安全性,驾驶室在翻转到最大角度时,扭杆还有适当的扭力使撑杆机构总成处于受拉状态,确保驾驶室不会突然回落,一般规定扭杆的最大工作扭转角θ大于驾驶室的最大翻转角 8°左右。为防止驾驶室突然弹起,在锁止机构总成解锁后,驾驶室弹起至平衡位置处,弹起的角度即起弹角γ,此时重力矩等于扭矩,一般取3°~8°。

(2)扭杆刚度计算

翻转机构重力矩MG为:

扭杆的扭矩MT为:

当翻转角α等于起弹角γ时,此时驾驶室处于平衡位置,重力矩等于扭杆的扭矩,由式(1)和(2),可得:

本例中翻转中心坐标为(-936,0,77)、驾驶室质心坐标(-330,-54,690),重量W为452kg,扭杆总长为910,两端花键长度按照行业惯例暂定35.5mm,起弹角γ为5°,最大工作角度θ为48°。

经计算,K=56.74 N.m/°。

(3)扭杆材料和扭杆直径

本例扭杆断面采用圆形断面,根据材料力学,圆形截面扭杆的扭转角φ为[4-5]:

式中MT为扭杆扭矩,N·m;d为扭杆直径,m;G为剪切模量,MPa;K为扭杆刚度,(N·m)/°。

由式(5)可知,扭杆直径d为:

根据扭杆的设计要求,扭杆材料常用材料为硅锰和铬镍钼等合金钢。实际生产工艺中,还需要对扭杆进行热处理和喷丸,以消除扭杆表面的细微裂纹,强化扭杆的表面强度和硬度,增加扭杆的弹性极限和韧性,提高扭杆的疲劳寿命。本例选用60Si2MnA,剪切模量G取为7.6×104MPa,[τ]= 1000 ~1250 MPa。

经计算,扭杆直径d=24.589mm,扭杆设计直径取24.5 mm。

(4)扭杆设计校核

扭杆工作时最大表面应力为:

由式(7)可知,扭杆工作时最大表面应力为τ=929.65MPa <[τ],满足扭杆设计要求。

4 有限元分析

建立驾驶室翻转系统计算模型,输入载荷为ADAMS计算输出的车身硬点处载荷,通过有限元分析得出应力分布如下图所示。提取图中应力较大位置的应力值,前支座应力最大值为205.304MPa,小于QT450的屈服极限310Mpa;后支座应力最大值为75.48 MPa,小于Q235的屈服极限。经分析,翻转系统前支座和后支座均满足设计要求。

5 结论

本文通过介绍单扭杆驾驶室翻转系统工作原理和设计方法,并以某轻卡为例,从安装结构方式、扭杆设计和校核、有限元分析,最终完成翻转系统的设计,所设计翻转系统符合人机操作要求。产品已完成试制,并通过翻转疲劳试验和整车耐久路试测试,均满足驾驶室的翻转设计要求。

参考文献

[1] 张炳力,张平平,刘江波,曹皇亲.某中型卡车驾驶室翻转扭杆的设计研究[J].合肥工业大学学报(自然科学版), 2008(05).

[2] 王占魁,姬虎艳.某越野卡车驾驶室翻转系统设计[J].汽车实用技术,2018(13):76-79.

[3] 王晓军.浅析扭杆弹簧在汽车设计中的应用[J].汽车实用技术, 2018(24): 203-205.

[4] 盛景方,译.扭杆弹簧的设計与制造手册[M].北京:学术期刊出版社, 1988.

[5] 聂毓琴,孟广伟.材料力学[M].北京:机械工业出版社,2005.