多金属共伴生矿产资源协同利用制备铁氧体材料及其应用研究进展*

高建明,杜宗沅,马舒佳,程芳琴

(山西大学 资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室, 山西低附加值煤基资源高值利用协同创新中心,太原 030006)

0 引 言

我国金属矿产资源储量丰富,但是富矿少,贫矿多,单一矿少,共生、伴生矿多,如含锰矿物除了含有铁、锰外还会伴生有镍、钴、铜、锌等金属元素;红土镍矿除了含铁、镍外,还伴生有钴、锰、镁等金属元素。同时,我国的矿产资源矿相相对复杂,含锰矿物根据存在矿相的特点可以分为软锰矿、菱锰矿、铁锰矿等,而红土镍矿根据成分、矿相的特点可以分为褐铁矿型、过渡层型和腐泥土型红土镍矿。针对这些成分、矿相复杂的多金属共伴生矿,学者们主要采用火法冶金或湿法冶金的方法和工艺对其进行处理来提取和回收金属元素,但往往存在工艺复杂冗长、回收率低、产品质量差等问题[1-3],因此,积极探索和开发多金属伴生矿产资源的清洁高效利用方式对于战略性金属可持续供应和国民经济的发展具有重要的意义。

铁氧体材料是20世纪40年代发展起来的一种新型磁性材料。在电特性方面,与金属材料相比,铁氧体材料电阻率较大,且具有较高的介电性能和多铁性能;在磁性能方面,在高频时能产生较高的磁导率,但饱和磁化强度不大,一般只有金属磁性材料的1/3~1/5,因此,铁氧体材料被广泛应用在高频弱电领域[4]。除此以外,铁氧体材料还在水污染治理[5]、催化[6]、医药[7]、新能源[8]等领域具有广阔的应用,被称为“万能材料”。而多金属共伴生矿产资源中的镍、钴、锰、镁、铁、钡、锶等均是合成铁氧体材料的关键组分,如果能开发合理的技术路线利用多金属共伴生矿中的有价金属元素合成铁氧体材料,既可以解决共伴生矿在金属提取过程中资源浪费和环境污染的问题,还能避免传统复杂冗长的净化、提纯、分离过程。基于以上思想,国内外在共伴生矿产资源协同利用合成铁氧体材料的技术路线方面开展了大量研究。因此,本论文将从铁氧体材料概述、共伴生矿产资源的特点和铁氧体材料合成与应用三个方面,对多金属共伴生矿产资源协同利用制备铁氧体材料及其应用的研究进展进行综述,以期为矿产资源的高效清洁利用提供理论和技术支撑。

1 铁氧体材料概述

1.1 铁氧体材料的分类、结构与性能

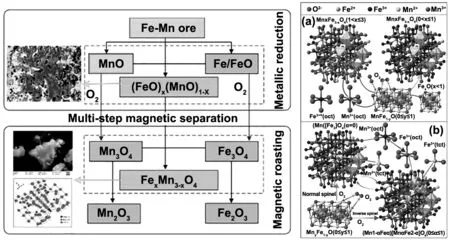

铁氧体材料是氧化铁和其它金属氧化物组成的一种复合氧化物材料。就电特性来说,铁氧体材料的电阻率比金属、合金磁性材料大得多,而且还有较高的介电性能。铁氧体的磁性能表现为在高频时具有较高的磁导率。根据铁氧体材料的结构和性能的不同,铁氧体磁性材料可分为软磁、硬磁、旋磁、矩磁和压磁及其它铁氧体材料,它们的组成、晶体结构、与主要特征见表1。

表1 不同类型的铁氧体材料的主要特性和应用范围[9]

1.2 铁氧体材料的应用

早在20世纪初国际上已经合成铁氧体材料,在20世纪30年代,法、日、德、荷相继进行了系统的研究。荷兰从1946年就开始铁氧体软磁材料工业生产,而中国在1956年前后开始铁氧体的工业生产。随着科技的进步和发展,铁氧体材料的性能也得到了很好的提高和改善,已在通信广播、计算技术、自动控制、雷达导航、宇宙航行、卫星通信、仪表测量、污染处理、生物医学、高速运输等方面得到广泛应用。不同类型铁氧体材料的主要应用范围见表1,其中,应用较为广泛的是软磁和硬磁铁氧体材料。

1.3 铁氧体材料的合成

铁氧体材料的合成方法有很多种,根据反应过程中是否有液相参与可以分为固相反应和液相反应,即所谓的干法和湿法。其中湿法包括化学共沉淀法[10]、水热法[11]、溶胶-凝胶法[12]等;干法包括固相反应法[13]、自蔓延法[14]等。化学共沉淀法具有工艺过程简单、反应温度低、设备要求简单、污染小等特点,其制备的粉体具有颗粒粒径小、均匀、纯度高、活性好等特点,但该方法合成的粉体材料易团聚。按沉淀剂的不同可以划分为氢氧化物共沉淀法、碳酸盐共沉淀法、草酸盐沉淀法等。水热法制备得到的颗粒粒径较小、发育完整、团聚程度低,且不需要高温煅烧处理,避免了在煅烧过程中晶粒长大、缺陷形成和杂质引入等问题。但是,水热反应需要在高温高压的反应釜中进行,工艺较复杂,反应条件苛刻,设备要求较高。溶胶-凝胶法工艺过程温度低,产品粒径分布窄,均匀性好,产品纯度高,但是,该方法最大的不足之处主要表现为在其工艺条件下不易控制,所用原料多数是有机化合物,成本高且对人体有害,处理时间长,干燥时收缩大。固相反应法具有操作简单、流程短、易于大规模生产等特点,但存在难以实现均匀混合的不足,且反应中有可能一部分原料不能发生反应,容易形成杂质进而影响铁氧体的综合性能。

2 多金属共伴生矿产资源协同利用制备铁氧体及其应用研究进展

2.1 含锰矿物

在众多的铁氧体材料中,锰锌铁氧体系列是低频性能最好的软磁材料,应用较为广泛,因此,协同利用含锰矿物中的金属元素制备锰锌铁氧体或锰铁氧体材料成为含锰矿物高效清洁利用的一种重要途径和方法。锰在自然界中分布较广,含锰矿物的种类也较多,其中最重要、具有开发价值的含锰矿物主要是软锰矿和硬锰矿,另外还有水锰矿、黑锰矿、菱锰矿等。由于不同种类的含锰矿物在成分和矿相上各具特点,因此,利用含锰矿物制备铁氧体材料所用的方法和工艺是不同的。利用含锰矿物制备铁氧体材料的研究相对较早,M.M. Rashad[15]和Y.M.Z. Ahmed[16]分别采用酸浸-共沉淀和固相烧结法利用低品位锰矿中的金属元素合成了锰铁氧体材料,其饱和磁化强度Ms值分别达到27.2和62.0 A·m2/kg,开启了含锰矿物协同利用制备铁氧体材料的研究。

大洋锰结核又称铁锰结核,是一种典型多金属共伴生矿产资源,除含有锰、铁外,还含有铜、钴、镍等重要的金属元素。锰结核具有多孔疏松的结构,且化学成分与锰铁氧体的成分相似,具备合成锰铁氧体的条件。韩沉花等[17-18]在助熔剂NaOH混合作用下,采用固相煅烧法进行了大洋锰结核合成软磁铁氧体材料的研究。结果表明:助熔剂能够有效地抑制方锰矿的生成,促进锰铁氧体的形成,且合成的铁氧体材料具有高的磁化率,其饱和磁化强度为8.3×10-3A·m2/kg。在此基础上,进一步进行了La掺杂对锰铁氧体材料结构和性能影响规律的研究,随着La掺杂量的增加,锰铁氧体由八面体转变成立方体,且适量的La掺杂(x=0.03)能改善锰铁氧体的磁性能。

菱锰矿是的锰的碳酸盐矿物,常含有铁、钙、锌等金属元素,可以采用直接酸浸浸出矿中的金属元素。唐朝波等[19]开展了以菱锰矿和钢铁厂高炉烟尘为原料,采用硫酸浸出、水解除杂、共沉淀、煅烧工艺制取锰锌铁氧体所用锰锌二元前驱体的研究。在优化的浸出条件下,锰和锌的浸出率分别可达99%和90%,经后续系列的除杂工艺得到了符合中档锰锌铁氧体要求的锰锌二元粉体,其中钙、镁和硅的含量分别控制在0.033%,0.077%和0.010%。卿富安[20]以菱锰矿、钛白副产绿矾和工业硫酸锌为原料,采用硫酸浸出-回转共沉淀法合成了锰锌铁氧体,该方法合成的粉体成分均匀,颗粒细小,尖晶石型晶体结构完好。由于TiO2和V2O5等金属氧化物的合理掺入,锰锌铁氧体材料的磁导率得到了提高和改善。

软锰矿是一种重要的含锰矿物,其中锰主要MnO2形式存在,因此不能直接通过酸浸生成可溶性盐,必须采用焙烧还原法或者湿法还原法先将锰还原成二价锰才能溶出。针对软锰矿的成分、矿相特点,杨新科等[21]在添加闪锌矿和硫铁矿还原性矿的前提下,采用酸浸-除杂-共沉淀法利用软锰矿合成了结晶良好的尖晶石型锰锌铁氧体,平均粒径约50 nm。张晓君等[22]提出了湿法还原浸出-还原除杂-共沉淀制备锰锌铁氧体前驱体的技术路线。首先以铁粉为还原剂、硫酸为浸出剂,将软锰矿中锰溶出,在优化的条件下,锰的溶出率可达98.4%;然后在除杂净化的基础上,以碳酸氢铵和氨水作为沉淀剂,硬脂酸锌作为表面活性剂,采用共沉淀法合成了锰锌铁氧体(如图1),其饱和磁化强度Ms达60.5 A·m2/kg,与纯硫酸盐合成的铁氧体的Ms值相当。

图1 采用还原浸出-还原除杂-共沉淀从软锰矿合成锰锌铁氧体XRD图谱和磁滞回线图Fig 1 XRD patterns and hysteresis loop diagram of Mn-Zn ferrite synthesized from pyrolusite by reduction leaching-reduced impurity removal-coprecipitationmethod

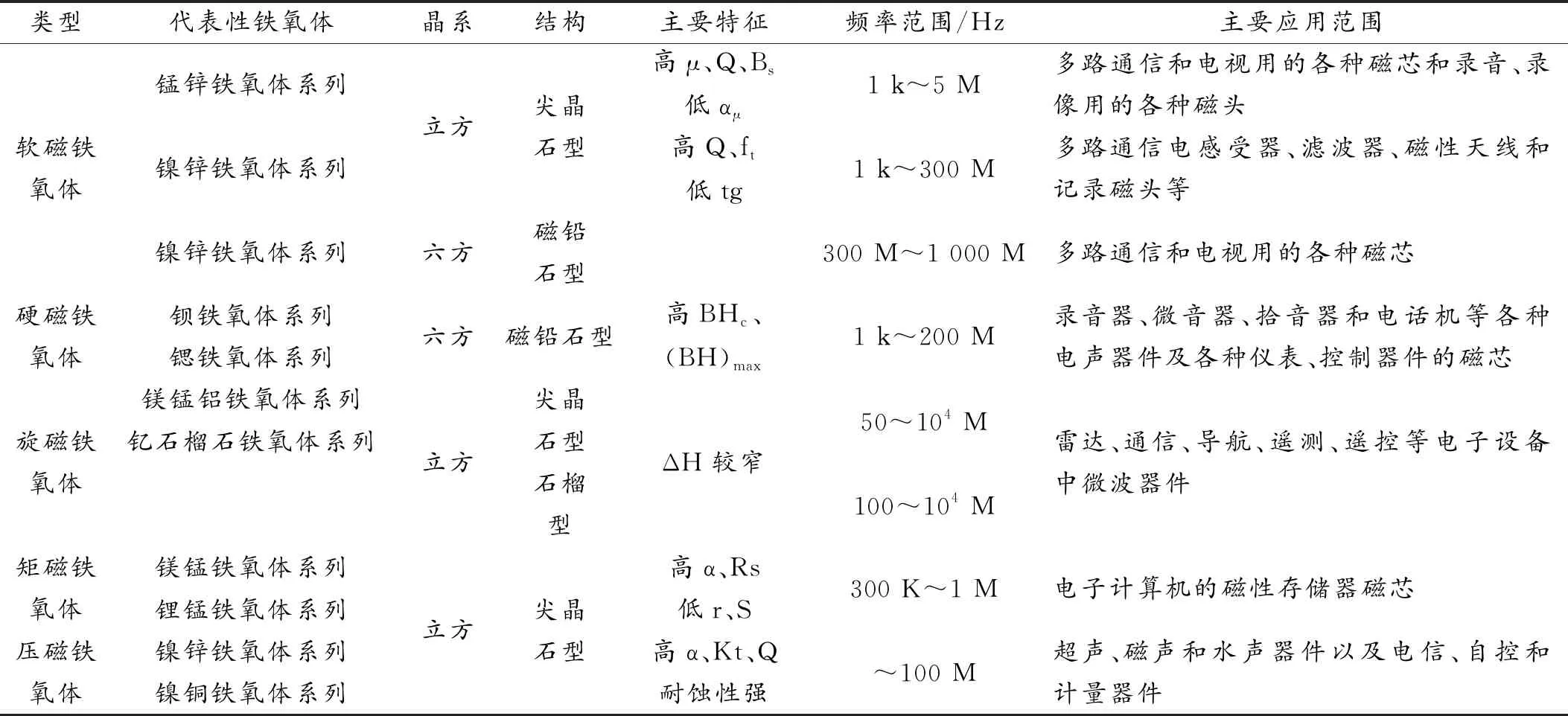

铁锰矿中铁和锰主要是以Fe2O3和Mn2O3形式存在,因此也不能直接利用来合成铁氧体材料。针对铁锰矿的矿相特点,Gao等[23-24]采用选择性还原-磁选-氧化焙烧联合法合成了锰铁氧体。首先在还原气氛的条件下,将Fe2O3和Mn2O3部分还原生成FexMn1-xO中间体,然后在氧化气氛下,中间体经焙烧生成尖晶石型MnxFe3-xO4,在1 100 ℃下煅烧得到的铁氧体材料的饱和磁化强度达到73.6 A·m2/kg。采用选择性还原-氧化焙烧法利用铁锰矿合成锰铁氧体的反应机理如图2所示,当反应温度在950 ℃以下和1 000 ℃以上时,反应将分别按方程式(1)和(2)进行。

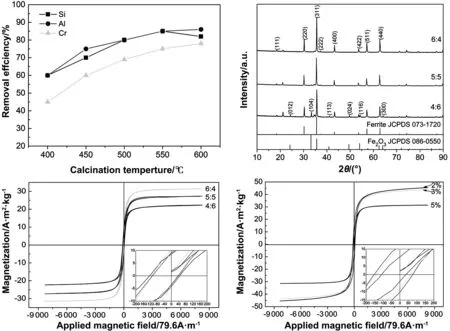

MnyFe1-yO(0≤y≤1)+O2→MnxFe3-xO4(1 (1) MnyFe1-yO(0≤y≤1)+O2→MnFe2O4(x=2) (2) Zhang等[25]采用氧化焙烧-球磨-磁选-纳米球磨法综合利用铁锰矿中的金属元素合成了锰铁氧体纳米颗粒(如图3),用于CO2的催化分解。该方法制备的锰铁氧体纳米材料纯度达到99.7%,平均粒径为56.3 nm,比表面约124.5 m2·g-1,且CO2的催化分解循环性能良好,循环使用100次分解效率依旧保持在70%以上。 图2 采用选择性还原-氧化焙烧从铁锰矿合成锰铁氧体的反应机理示意图Fig 2 Schematic diagram of the reaction mechanism for the synthesis of manganese ferrite from ferruginous manganese ores using selective reduction-oxidation roastingmethod 图3 采用氧化焙烧-球磨-磁选-纳米球磨法综合利用铁锰矿合成锰铁氧体的工艺流程图Fig 3 Flowsheet of synthesis of manganese ferrite from ferromanganese oresusing oxidizing roasting-ball milling-magnetic separation-nano ball milling method 红土镍矿是一种典型的多金属共伴生矿,不仅含有镍、钴、锰、铁,还含有镁、铝等金属元素。如表2所示,根据其成分、矿相的特点,具有开发价值的红土镍矿又可以分为褐铁矿型、过渡层型和腐泥土型,褐铁矿型和腐泥土型红土镍矿分别具有高铁低镁和低铁高镁的特点[26]。由于红土镍矿具有稀、伴、细特征,传统的提金属工艺复杂、冗长,且金属的综合回收率不高。从红土镍矿的化学成分可以看出,镍、钴、锰、镁、铁均是合成铁氧体的重要原料,且褐铁矿型和腐泥土型红土镍矿的成分特点为铁氧体的成分调控提供了条件,因此,协同利用红土镍矿中的金属元素合成铁氧体材料是可行的。 针对红土镍矿的成分、矿相特点,高建明等[27-30]提出了盐酸常压浸出-共沉淀材料一体化合成尖晶石型铁氧体材料的技术策略,实现了褐铁矿型和腐泥土型红土镍矿中多金属协同利用。通过褐铁矿型和腐泥土型红土镍矿的复配和浸出过程条件的控制来满足合成尖晶石型铁氧体的化学计量比,然后采用焙烧转化法实现铁氧体矿相转化。如图4所示,系统研究了红土镍矿中金属元素在盐酸浸出过程的溶出行为及共沉淀过程金属离子的迁移转化规律,在优化的浸出条件下,红土镍矿中镍、铁的溶出率可达90%以上,钴、锰的溶出率在85%左右,通过调节共沉淀过程的pH值能实现浸出液中铝、铬和镍、钴、锰、镁、铁的分离;进一步研究了褐铁矿型和腐泥土型红土镍矿的复配质量比和煅烧过程条件对于样品物相和结构的影响规律,铁氧体的纯度和结晶程度与金属元素的溶出、沉淀行为和煅烧温度密切相关,当复配矿比为7∶3 g·g-1,煅烧温度和时间为1 000 ℃和2 h时,能合成了单一尖晶石型多金属共掺杂铁氧体相,结晶程度良好,表现出典型的亚铁磁性能,饱和磁化强度Ms值达到29.6 A·m2/kg,在此基础上,通过Zn掺杂磁性能得到了改善,当Zn掺杂量为0.4时,Ms值可达55.6 A·m2/kg,而矫顽力Hc值为3 184 A/m。 表2 褐铁矿型、过渡层和腐泥土型红土镍矿的化学和矿相组成 为了避免在酸浸和共沉淀过程由于中和造成酸碱消耗量大的问题,郭敏等[31-32]提出了红土镍矿碱熔预处理-固相烧结合成尖晶石型铁氧体材料的技术路线。通过预处理去除红土镍矿中硅、铝、铬杂质的同时实现蛇纹石矿相向氢氧化镁的转化,然后通过预处理红土镍矿的复配和煅烧过程条件的控制达到尖晶石型铁氧体矿相转化的目标(如图5)。通过研究不同SiO2杂质含量对铁氧体材料结构和性能的影响,揭示了SiO2杂质的影响机理机制。由于在晶界处聚集了第二固相颗粒,且在晶界处出现了含硅物质的隔离层,阻碍了晶粒的长大,导致磁性粒子的各向异性能减小,从而使矫顽力减小。 该技术策略以褐铁矿型和腐泥土型红土镍矿为原料,采用温和的浸出方式和简单的工艺路线实现了红土镍矿中多种金属元素的协同利用,同时还合成了磁性能良好的尖晶石型铁氧体材料。与传统的金属提取工艺相比,既避免了酸浸出液繁琐冗长、复杂的净化、提纯、分离过程,又能综合利用铁、镁等资源,解决了红土镍矿利用过程资源浪费问题,为红土镍矿的高效清洁利用提供了新途径。 图4 采用盐酸常压浸出-共沉淀法综合利用腐泥土型和褐铁矿型红土镍矿中有价金属合成尖晶石型铁氧体材料及其磁性能Fig 4 Comprehensive utilization of valuable metals in saprolite and limonite laterite ore for synthesis of spinel ferrite using hydrochloric leaching at atmospheric pressure-coprecipitation process and the magnetic properties 基于以上思路,韩星等[33-36]进一步研究了以红土镍矿为原料,采用酸浸-水热法合成多金属共掺杂铁氧体过程中的矿相转化机理和调控机制,如图6所示,水热所得产物主要是层状双金属氢氧化物和尖晶石型MgFe2O4复合物,经300 ℃煅烧可以生成MgFe2O4,且随着煅烧温度的升高,产物结晶度提高,粒径尺寸变大。将红土镍矿基多金属共掺杂铁氧体材料用于异相Fenton催化剂和异相光-Fenton催化剂材料,表现出良好的染料降解性能和循环使用性能。 图5 采用碱熔预处理-固相烧结法综合利用腐泥土型和褐铁矿型红土镍矿中有价金属合成软磁铁氧体材料及其在不同矿比和SiO2杂质条件下合成铁氧体材料的磁性能Fig 5 Synthesis of spinel ferrite soft materials using alkali fusion pretreatment-solid phase reaction method from saprolite and limonite laterite ore and their magnetic properties of as-prepared spinel ferrites with different mass ratios and SiO2 contents 图6 采用酸浸-水热法从红土镍矿合成铁氧体过程的矿相转化与RhB异相Fenton催化性能Fig 6 Phase transformation duringferrite synthesis processfrom nickeliferouslaterite ore by acid leaching-hydrothermal method and the catalytic activity of ferrite as heterogeneous Fenton catalysts for the degradation of RhB 目前共伴生矿产资源协同利用合成铁氧体材料的研究主要集中在含锰矿物和红土镍矿方面,除此以外,也有学者进行了综合利用菱镁矿、天青石矿、碳酸钡矿等资源中金属元素合成铁氧体材料的研究。 菱镁矿是一种以碳酸镁为主要矿相的矿物,常有铁、锰替代镁,一般含铁量不高。Y.M.Z. Ahmed等[37]采用固相烧结法进行了利用埃及菱镁矿和轧钢废氧化铁皮合成高密度铁酸镁(MgFe2O4)材料的研究。MgFe2O4材料的密度、磁性能与煅烧温度、氧化铁皮的添加量直接相关。当质量比为2∶3的菱镁矿和氧化铁皮混合物在1 500 ℃下煅烧2 h时,得到的铁氧体材料气孔率最低(6%),饱和磁化强度Ms值最大,可达31.9 A·m2/kg,接近于块状MgFe2O4材料的Ms值33.4 A·m2/kg。 天青石矿是一种锶的无水硫酸盐矿物,常伴生铁、钡和钙。M.M. Hessien等[38]采用盐酸酸溶对天青石矿中Ca等可溶性杂质进行去除,然后采用还原溶出-共沉淀法在添加FeCl3的基础上进行了锶铁氧体硬磁材料的合成。Fe3+与Sr2+的摩尔比影响SrFe12O19材料的物相,当摩尔比为8.57和8.00时,生成了单一的SrFe12O19相。当Fe3+与Sr2+的摩尔比为8.57,煅烧温度和时间分别为1 000 ℃和2 h,合成的SrFe12O19材料饱和磁化强度Ms值为74.1 A·m2/kg,而矫顽力可达160 075.6~243 098.4 A/m。 赵扬等[39]以重庆市城口县碳酸钡矿和碳酸锰矿为原料,在FeCl3试剂添加的基础上采用化学共沉淀法合成了锰钡铁氧体(MnxBaFe12-xO19)硬磁材料。煅烧温度和时间对铁氧体材料的物相组成、形貌和性能有重要的影响,当沉淀pH值为9.0,煅烧温度和时间分别控制在1000 ℃和2 h时,材料的结晶度高,饱和磁化强度Ms值为40.5 A·m2/kg,最大矫顽力Hc值可达358 010.8 A/m。 我国金属矿产资源丰富,但单一矿床少,大部分金属矿产资源存在共生、伴生特点。协同利用多金属共伴生矿产资源合成铁氧体材料成为其清洁高效利用的重要方法之一,不仅能避免由于相似元素分离困难造成的复杂冗长工艺,还能通过金属元素的协同作用合成电磁性能优良的铁氧体材料,实现多金属共伴生矿多组元多相分离提纯-材料合成一体化的技术策略。对于共伴生矿矿相调控合成铁氧体材料的研究已开展多年,但由于缺乏原料-工艺路线-铁氧体材料结构与性能之间关系的构建,还需要加强以下几方面的研究: (1)多金属共伴生矿组分复配。利用单一的多金属共伴生矿难以满足合成性能优良铁氧体材料化学成分的要求,考虑到我国共伴生矿产资源的特点,将不同的共伴生矿进行复配,不仅能提高共伴生矿的综合利用率,还能通过多金属协同作用提高和改善铁氧体材料的性能。因此,探究如何进行多金属共伴生矿产资源的复配以及多金属协同作用机理机制是矿产资源高效清洁利用的关键问题之一。 (2)简化工艺路线,降低成本。利用共伴生矿产资源合成铁氧体材料在一定程度上避免了由于相似元素分离导致的复杂冗长工艺,但共伴生矿产资源往往较难处理,如何进一步简化多组元多相分离-材料一体化合成铁氧体材料的技术路线,从而降低生产成本,实现工业化生产是需要考虑的另外一个问题。 (3)提高铁氧体材料的性能,拓展应用领域。多金属共伴生矿产资源协同利用合成铁氧体材料从理论上是可行的,但由于共伴生矿产资源成分、矿相复杂,与纯物质合成的铁氧体材料相比,多金属共伴生矿产资源合成的铁氧体材料的结构、性能不稳定,因此,需进一步提高和改善铁氧体材料性能,拓展应用领域,真正实现共伴生矿产资源的高值利用。 (4)揭示矿相调控机制,阐明多金属影响机理机制。针对共伴生矿产资源成分、矿相的特点,需进一步揭示多金属共伴生矿在合成铁氧体材料过程的矿相转化规律与定向调控机制,明晰金属元素的迁移转化规律与微观影响机理及调控机制,构建共伴生矿产资源、技术策略与铁氧体材料结构和性能之间的关系,为共伴生矿产资源的清洁高效利用提供理论基础。

2.2 红土镍矿

2.3 其它多金属共伴生矿

3 结 语