基于PLC 的油气回收装置控制系统设计

徐东升 刘明芹 文西芹 王永新 张时良

(1.江苏海洋大学机械工程学院;2.连云港市拓普科技发展有限公司)

油品中的有机组分(如甲烷、乙烷及异戊烷等)具有较强的挥发性,在储存、运输和使用过程中会由于储运管道密封性能差、外界温度及压力差等多重因素的影响而造成油气挥发[1]。 挥发性有机物(Volatile Organic Compounds,VOCs)是形成细颗粒物(PM2.5)和臭氧(O3)的重要前体物,大量排放会对大气环境和气候变化造成严重影响。 近年来,我国已陆续制定出各种标准及规范来严格约束油气的排放。 根据GB 31571—2015《石油化学工业污染物排放标准》的要求,大气污染物排放不得超出限值,如苯含量不大于4mg/m3,甲苯含量不大于5mg/m3,二甲苯含量不大于20mg/m3, 混合芳烃含量不大于80mg/m3,非甲烷类总烃含量不大于120mg/m3[2]。但是实际上,油品装卸过程中产生的油气挥发性物质含量远高于标准要求,为打赢蓝天保卫战,开发高效的油气回收装置至关重要。

目前,国内外常用的油气回收方法主要有催化氧化燃烧法、吸附法、吸收法、冷凝法和膜分离法。 其中,催化氧化燃烧法是将油气组分转变成对空气无害的二氧化碳和水,优点是有害物质去除彻底,缺点是无法回收再利用,导致油气浪费,损失大。 吸附法的优点是油气回收率相对较高,投资费用较低,缺点是吸附装置间歇操作,操作复杂,占地面积大;吸附过程吸附热升高,影响吸附效果;吸附热过高存在安全隐患;吸附剂处理困难,产生二次污染。 吸收法主要用于废气的前处理工艺和后处理工艺(吸收等离子体破坏后产生的二次污染物),吸收工艺简单,投资小,适合大流量和高浓度油气回收, 但对设备的要求较高,需定期更换吸收剂,且回收率较低,设备易腐蚀。 冷凝法主要用于处理高浓度尾气,适合多种装车品种,但该方法复杂,装置能耗高,对制冷材料有特殊要求, 频繁启停导致压缩机极易损坏,技术难度较高,要求掌握极高的制冷技术,且回收率较低。 膜分离法工艺简单,占地小,但很难处理成分复杂的有机废气,且膜成本较高,易损坏[3~5]。 从现有技术看,单一的回收技术很难使尾气排放达标,为此通常采用两种或两种以上组合式油气回收方法。 近年来冷凝吸附组合式油气回收方法凭借其占地面积小、回收率高、维护容易、使用寿命长及运行安全等特点被广泛使用。

某港区液体化工品码头装卸介质为凝析油、甲苯、对二甲苯、甲醇、混合芳烃和乙二醇,由于挥发性油气种类复杂,故笔者采用冷凝吸附工艺设计了一套油气回收装置控制系统。

1 冷凝吸附油气回收工艺过程

冷凝吸附油气回收工艺流程如图1 所示。 挥发油气经过管道收集至装置引气口,当传感器检测到引气口油气压力大于某一设定值时开启引气风机M1,将油气引至制冷系统。 制冷系统设置三级冷箱,油气依次经过预冷装置、一级冷箱、二级冷箱和三级冷箱,预冷装置的低温气体将引进气体预冷,可使油气中的水分冷凝以减少后续各级冷箱的霜堵问题。 经过三级冷箱后,油气中的大部分碳氢化合物被冷凝至液相,收集到储存罐中进行油水分离。 石莉等通过仿真与实验验证得出,当冷凝温度在-75℃左右时,单独使用冷凝工艺的回收率在90%左右[6]。为降低制冷能耗,依据油气组分的不同沸点(表1),设定各级冷箱温度依次为:预冷装置5℃、一级冷箱-25℃、二级冷箱-50℃、三级冷箱-75℃[7],相应的油气回收率分别为52%、73%、93%[8]。 其中,一级冷箱设置A、B两级,通过控制各级阀门的开闭来进行交替制冷与除霜, 以减少在制冷过程中水和苯的结霜问题,同时提高制冷回收率。 三级冷箱处增设复叠压缩制冷系统,采用不同的制冷剂,在同等工况、同等换热制冷量的情况下可使系统能耗降到最低,并且能更容易达到设定的深冷温度[9]。 此外,复叠压缩机组运行时能够确保各级压缩机在正常压力下运行,从而减少安全隐患,确保设备安全稳定运行。

图1 冷凝吸附油气回收工艺流程

表1 油气组分沸点 ℃

经过冷凝后,近90%的油气凝结为液态,而未被冷凝的大分子有机气体被引入吸附系统进行吸附回收[10]。 吸附系统由吸附和解吸两个部分组成:吸附部分以活性炭作为吸附介质,吸附部分设有两个吸附罐A、B 交替进行工作, 装置启动后通过控制一系列阀门的动作顺序, 实现单个吸附罐的工作状态转换和两个吸附罐间的交替切换; 解吸部分主要利用真空泵通过高真空的方式使油气从活性炭上脱附下来。 当脱附开始工作时,真空泵启动对吸附罐进行抽真空,在负压的作用下将油气从活性炭中吸出, 脱附的油气经管道回入进气口,再次参与回收。 残余的氧气、 氮气等无害气体通过排空管道排入大气。

2 控制系统设计

冷凝吸附油气回收工艺流程采用S7-200 Smart 控制器作下位机,PC 作上位机, 两者间采用RS485 通信。 控制系统拓扑图如图2 所示。

图2 控制系统拓扑图

2.1 硬件部分

油气回收装置包含引气系统、 制冷系统、吸附系统和回油系统。根据工艺过程和控制任务要求,确定PLC 数字量和模拟量输入/输出点数,选择S7-200 Smart CPU SR 60 作为主控制器,扩展AI 和DR。 具体端子分配如下:

a. 动力源设备包括引气系统的引气风机M1,制冷系统的一、二、三级制冷压缩机、复叠压缩机和风冷冷凝风扇,吸附系统和回油系统的真空泵、回油泵。 每个设备均需有各自的反馈信号, 共31个数字输入点。 引气风机M1 三挡变频调速,需要3 个数字输出端子, 制冷机组各控制接触器需要21 个数字输出点,共24 个数字输出点。因此,输入点地址分配范围I0.0~I2.1、I9.3~I9.7、I12.0~I12.7,输出点地址分配范围Q0.0~Q2.7。

b. 电磁阀等控制器件包括引气系统的紧急排空气动蝶阀、电磁阀,制冷系统的一级冷箱(包括主通阀、 进出口电磁阀), 吸附系统的吸附罐(包括进气、排气、再生、吹扫电磁阀),回油系统的回油管道电磁阀。 各阀门需设置开关到位反馈信号检测,共需28 个数字输入点。 同时,制冷机组的制冷、化霜、吸气、热氟、复叠和泄压电磁阀需给予动作,共需29 个数字输出点。 输入点地址分配范围I2.4~I4.3、I8.0~I9.3,输出点地址分配范围Q8.0~Q9.7、Q12.0~Q13.4。

c. 控制系统总启动按钮、停止按钮、急停按钮、手动输油按钮、手动吸附按钮和手自动模式切换,共需要7 个数字输入点,故输入点地址分配范围I13.0~I13.6。

d. 声光报警装置、内置保护供电及油压差供电等,共需8 个数字输出点,输出点地址分配范围Q13.5~Q13.7、Q16.0~Q16.4。

e. 需采集的模拟量包括引气压力, 各级制冷温度值,吸附罐A、B 的温度与压力值,储油罐液位等,共需13 个模拟值。 地址分配范围AI0+~AI12+。

2.2 软件部分

图3 模式选择流程

系统设有自动模式和手动模式,模式选择流程如图3 所示。 自动运行模式下装置在程序控制下自动运行,是正常的工作模式。 自动运行较为复杂,编写程序时分主程序和各子程序,通过主程序调用子程序来实现自动控制[11,12]。 手动操作是在人员干预下手动运行,此时装置不能自动运行。 另外,报警未排除并未复位、手动模式下按钮按下后未复位、紧急停车旋钮未复位时装置也无法自动运行。

2.2.1 手动模式

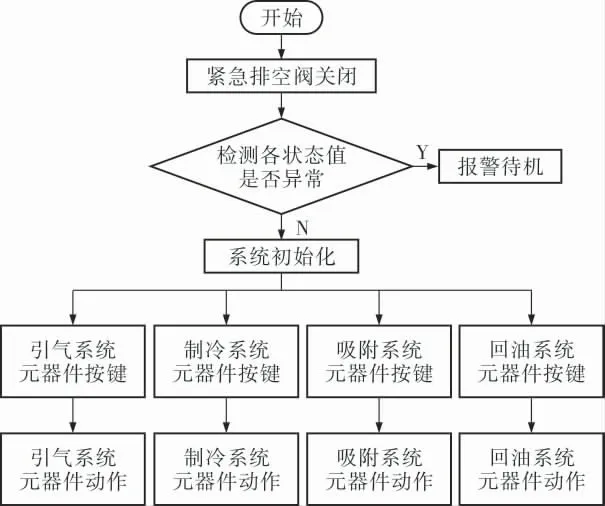

如图4 所示,在手动模式下,可以通过触摸屏选择对应的设备按钮来控制相应的设备与阀门的启停动作。 值得注意的是,编制手动程序时,需要设置必要的软件联锁, 以避免误动作致使油气回收装置故障。

2.2.2 自动模式

基于PLC 的油气回收装置控制系统在自动模式下,依据油气回收工艺要求编制逻辑程序,主要包括状态检测、制冷及冷凝、吸附脱附及其他辅助程序等。 自动运行程序流程和报警程序流程如图5、6 所示。

图4 手动操作流程

图5 自动运行程序流程

图6 报警程序流程

2.3 监控界面设计

Simatic WinCC 具有脚本编程范围大、 可视化、稳定性高及开放性好等特点,因此采用该软件对工业过程进行控制,可以实现从数据采集到数据处理、数据库构造、报表输出、曲线显示、动画显示及流程控制等环节的实时监控(图7),且上/下位机之间通信简单、稳定,保证系统的安全稳定可靠运行[13~15]。 本项目由Simatic WinCC 组态,由触摸屏进行本地控制,上位机实现远程控制。

图7 油气回收装置控制系统界面

3 结束语

基于PLC 的油气回收装置控制系统投入运行后, 现场采集油气进气口浓度为959.330g/m3,排空口尾气浓度为11.415g/m3, 油气回收装置回收率为98.8%, 满足尾气浓度排放标准和回收率标准,成功地实现了油气回收装置自动、手动控制下的制冷与冷凝、 吸附与脱附及报警等功能。控制系统的精确运行, 使装置能耗降低约10%,达到了用户的要求。