基于扭转减振的新型换挡同步机构设计与分析*

罗玉涛,程志豪,许晓通

(华南理工大学机械与汽车工程学院, 广州 510640)

前言

在电动汽车上安装自动变速器被认为是提高车辆动力性和经济性行之有效的方案。 其中,因结构简单且成本较低,机械式自动变速器(automated manual transmission,AMT)是目前电动汽车变速系统的重要可选对象[1-2]。 考虑到电动汽车驱动电机可以快速调节输出力矩,有部分学者提出了无离合器的驱动电机——AMT 直连系统,以提高电动汽车的传动效率与驾驶舒适性[3-5]。 但是,AMT 的同步器的锁环磨损情况以及油膜条件将对AMT 使用寿命造成较大影响[6]。 清华大学陈红旭[7]针对该问题提出取消同步器的方法提升电动汽车变速系统的性能。

考虑到驱动电机的转速快速响应特性,文献[8]中在电机-AMT 直连系统的基础上,进一步去除了同步器的摩擦环,改用电机的精准调速来快速消除接合套与接合齿圈的转速差,并采用对齿控制来进行挂挡。 该方法要求电机转矩、转速控制具有极高的精度以及非常短的控制周期,这无形中带来了控制成本的增加。 悉尼科技大学Walker 等人[9-10]从结构出发,将同步器的摩擦环替换为一种带有弹簧的多齿接合的换挡结构,使用弹簧的缓振特性以减弱车辆换挡时的冲击,但该方案的结构紧凑性欠佳。

本文中既考虑驱动电机的快速调速能力,又考虑结构的紧凑性,提出一种基于扭转减振的新型换挡同步器设计,其结构取消AMT 中同步器的摩擦环,对同步总成中的花键毂进行改造,使其具备扭转减振功能,以此在结构上降低电机调速误差过大使换挡过程产生的冲击;所提出的扭振接合器,继承了电机快速响应的特性,电机进行精准调速控制,使接合套与接合齿圈能够快速同步接合;设计了三维模型,并在Adams 软件中对同步接合过程进行仿真;最后将扭振接合器同步过程中产生的冲击度、同步时长和滑摩功的结果与其他同步方案进行比较分析。

1 扭振接合器结构设计

在某款变速系统的同步器结构基础上进行改造,可保证再设计的扭振接合器结构不与原系统其他结构发生运动干涉,这样在未来实际应用过程中可减少其他部件的改造成本。

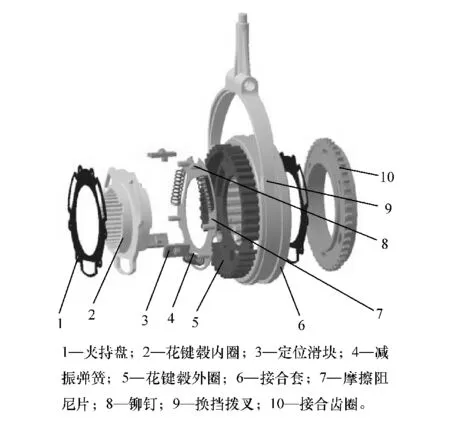

扭振接合器总成零件如图1 所示。

图1 扭振接合器总成零件图

该扭振接合器总成中将花键毂分为花键毂内圈和花键毂外圈两部分,均设有若干个弹簧窗口,并设置减振弹簧装配在弹簧窗口内。 摩擦片设置在花键毂内圈与花键毂外圈之间,夹持盘在铆钉的配合下,对各部件进行夹持约束。 扭振接合器装配示意图见图2,与AMT 中的同步机构相比,其在结构上省去了摩擦锁环等零部件,总体布局更加紧凑。

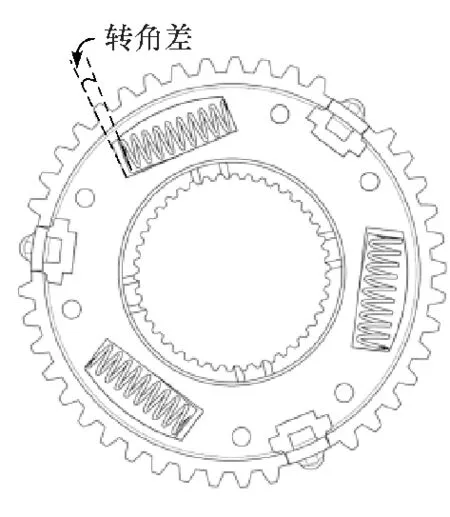

在花键毂内圈与外圈没有产生相对转动角度时,扭振接合器不发挥其减振作用。 当扭转冲击过大时,花键毂内圈与外圈将出现扭转角度差值,其位置关系如图3 所示。

图2 装配示意图

图3 接合器出现转角差

下面选定花键毂内圈与外圈出现转角差的情况,根据上述两部件的弹簧窗口转动位置[11]来分析扭振接合器的运动关系,其位置示意图见图4。

图4 弹簧窗口运动关系示意图

(1)减振弹簧形变量ΔL与扭转角α的关系

式中:L0为弹簧窗口的中心线长度L′分别为弹簧窗口外侧边和内侧边长度;RT为弹簧窗口的分布半径,为弹簧窗口内侧边到中心轴线的距离,b为弹簧窗口的有效宽度;β为推算过程角。

(2)减振弹簧端面压缩转角γ与α的关系

式中:δ为减振弹簧端面对弹簧窗口端面转角,在扭振接合器工作时δ =γ,γ为与弹簧端面相关角度;δ0为初始δ值,。

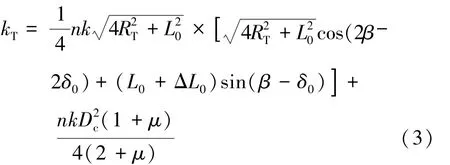

(3)扭转接合器扭转刚度kT

式中:n为扭振接合器的弹簧窗口数量;k为单个减振弹簧的刚度;Dc为减振弹簧中径; ΔL0为减振弹簧预紧量;μ为减振弹簧的材料泊松比。

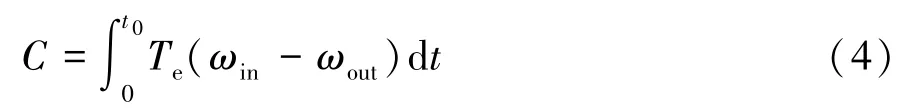

(4)滑摩耗散功C

当窗口内的减振弹簧受到压缩,摩擦阻尼片产生摩擦消耗扭振能量,即

式中:t0为扭转接合器从接合开始到完成所经过的时长;Te为摩擦力矩大小;ωin为扭振接合器内花键毂角速度;ωout为外侧接合齿圈角速度。

2 模型仿真与对比分析

2.1 仿真设置

将在Catia 软件环境下设计完成的同步总成机构的三维模型导入到Adams 仿真软件中,获得如图5 所示的动力学仿真模型。 保留同步器总成的主要部件结构,并对其他零部件做出一定简化,以重点关注同步总成当中的接合套与接合齿圈在动力学仿真中的表现。

图5 Adams 环境下扭振接合器同步仿真模型

通过仿真模拟同步机构在转速为1 800 r/min情况下进行换挡接合同步的过程。 先设置同步机构的输出端初始转速为1 800 r/min 作为换挡基准转速,然后依次设置输入端初始转速与基准转速差Δn0为 1、5、10、20、30、40、45、50 r/min,以模拟电机调速过程中可能出现的转速控制误差。

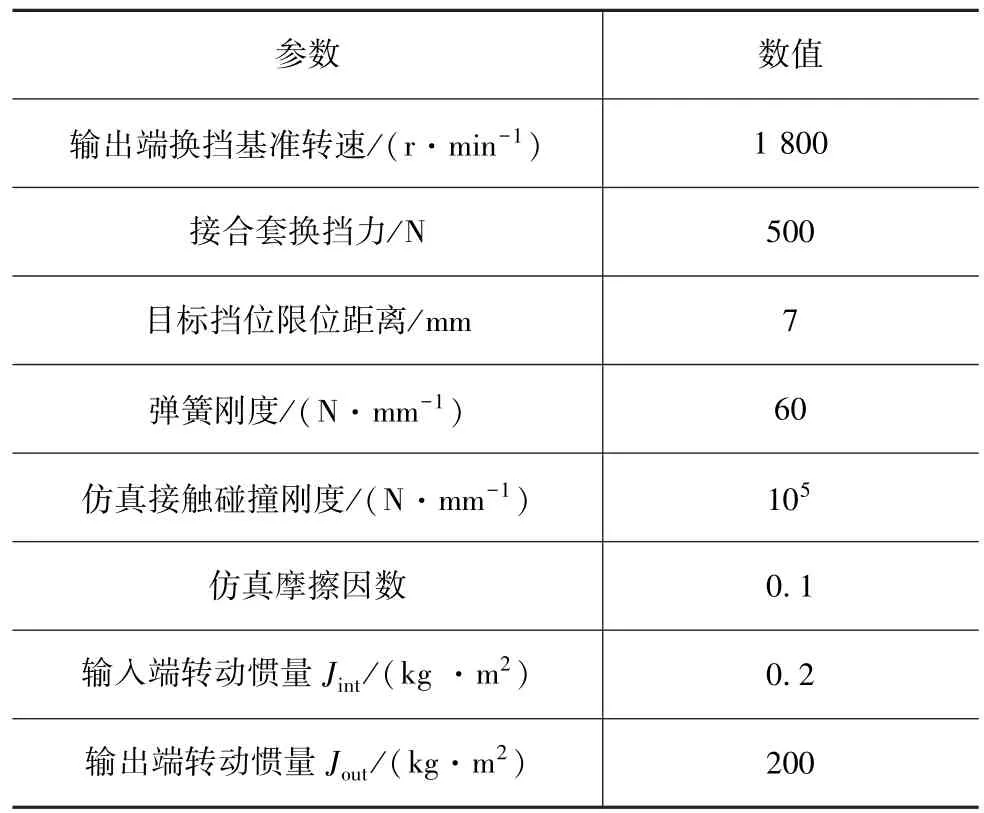

部分仿真参数设置如表1 所示。 在仿真设置时,对同步总成中各构件的初始转速条件进行设定,以模拟实车在同步换挡时调速完成后的空载状态,对该情况下换挡接合操作产生的响应进行研究。 在此过程中,为重点研究同步机构在换挡接合过程中的表现,设置动力学仿真分析的时长为1 s(超出该时长的情况无实际意义,针对同步接合的过程,分析时间在完成接合后停止,即接合套滑动至目标挡位限位点)。

表1 部分仿真参数设置

2.2 换挡接合仿真结果

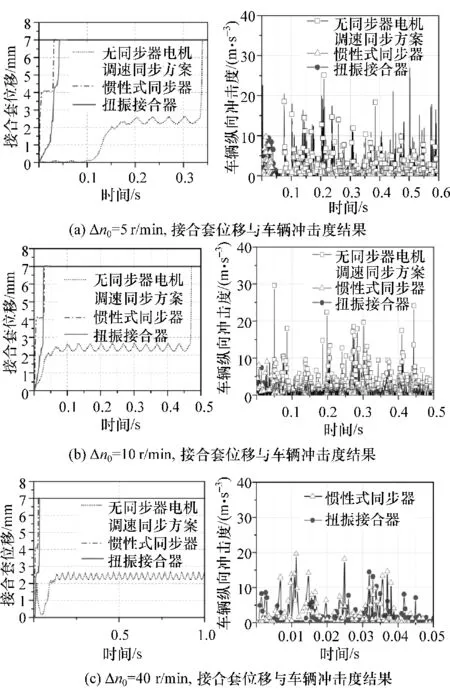

对无同步器电机调速同步方案(即电动汽车无同步器但采用电机主动同步调速的方案)、惯性式同步器和扭振接合器的换挡接合过程进行仿真模拟,将以上3 种情况下的同步接合运动情况进行比较分析,主要选取影响乘坐舒适性的换挡接合时长与车辆冲击度以及部件摩擦产生的滑摩功作为比较指标[12]。

对于换挡接合时长,这里选取接合套的位移情况作为特征结果,当其位移行程达到7 mm 时则表示其与外侧齿圈接合完成,即已经挂入目标挡位。若整个仿真同步过程都没达到7 mm,则说明接合套未完成接合即挂挡不成功。

对于车辆冲击度,可通过Adams 仿真获得转动角加速度(单位rad/s2),进一步求出车辆纵向冲击度j(单位m/s3)。

式中:i0为主减速比,i0= 6;αout为输出端角加速度;Rw为驱动轮滚动半径,Rw=0.34 m。

本文选取的不同的转速差情况下换挡接合过程的接合套位移以及车辆冲击度仿真结果见图6。 其中,虚线对应无同步器电机调速同步方案的结果,点划线对应惯性式同步器的结果,细实线对应扭振接合器的结果。

图6 不同转速差下换挡接合仿真结果

其中,图6(c)所示转速差为40 r/min 时仿真结果,无同步器电机调速同步方案无法完成接合动作,未对其冲击度情况进行采集分析。

在设置转速差 Δn0在1 ~50 r/min 区间时,调整初始状态下输出端接合齿圈与接合套的对齿角度,以模拟在真实使用过程中接合套与外侧接合齿圈可能出现对齿的多种情况。

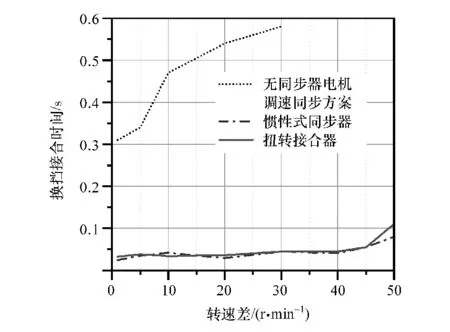

在不同的初始转速差条件下,各设置了5 组不同的初始对齿角度情况进行仿真模拟,然后将同转速差情况下不同对齿角度情况的数据结果进行整理,以获得在各个转速差情况下同步机构的换挡接合时长,具体比较结果见图7。

图7 换挡接合时长对比

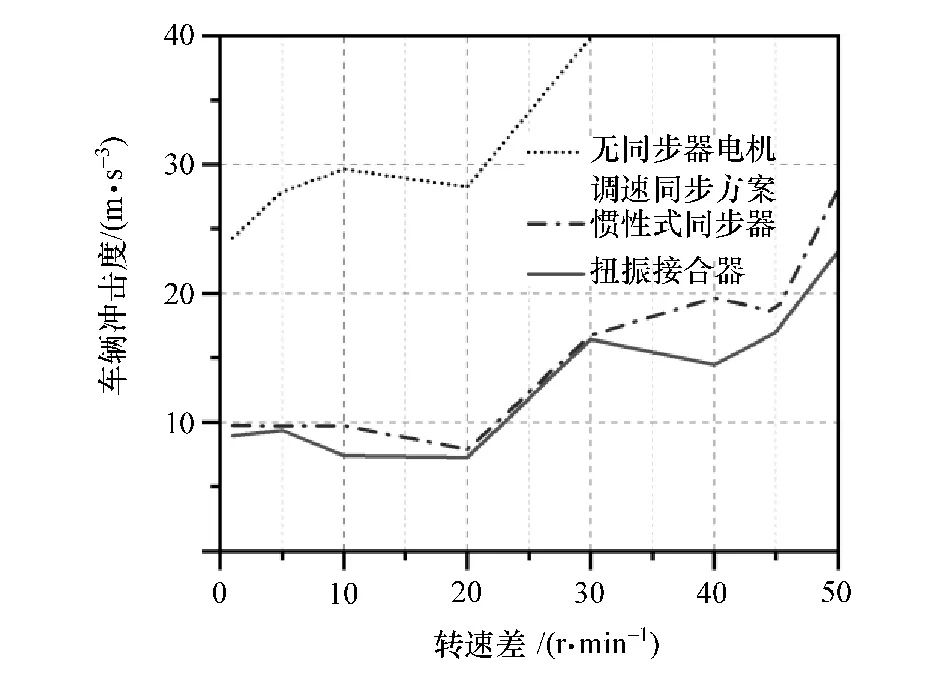

同理,为更好比较各个不同机构在换挡接合过程中产生的冲击度情况,选取在不同的初始转速差条件下的数据结果进行整理,各转速差情况下产生的最大冲击度结果见图8。

图8 换挡接合冲击度对比

2.3 同步结构性能对比分析

根据仿真结果,可对不同转速差下的最大冲击度和换挡接合时长进行对比分析。

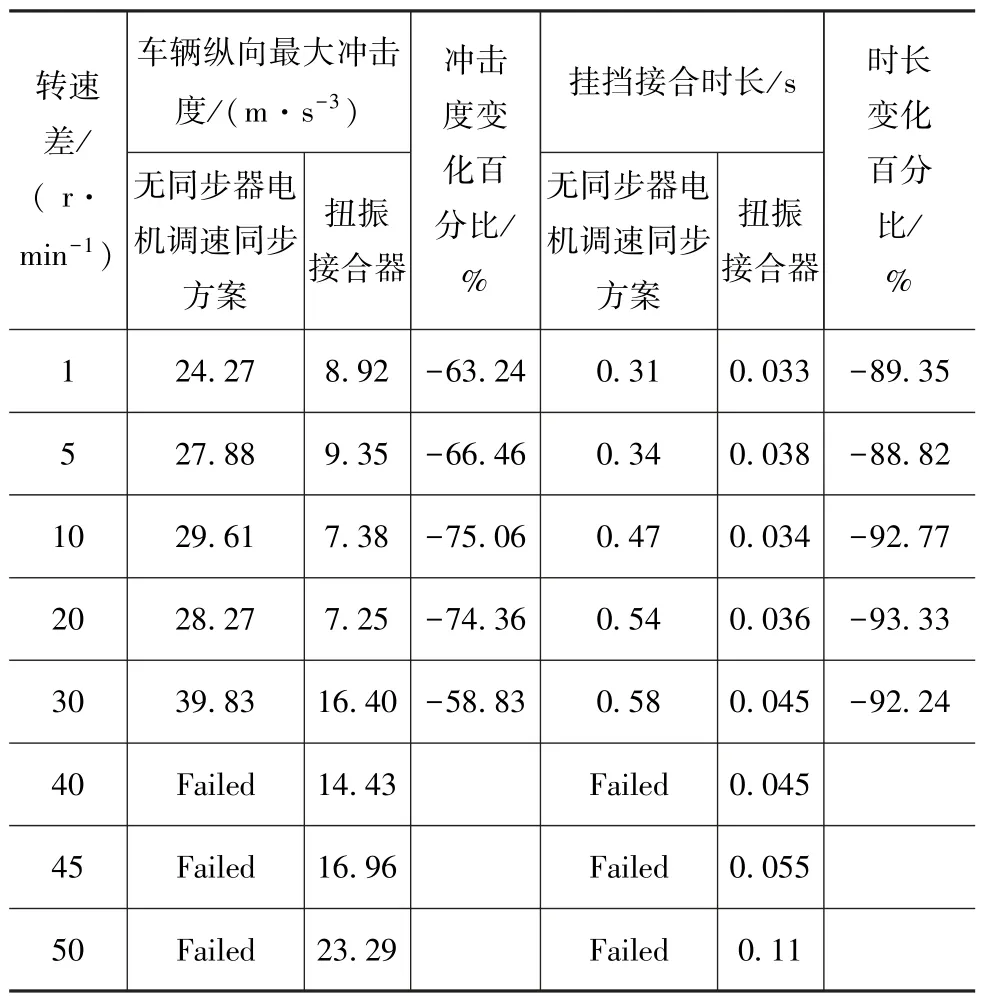

扭振接合器与无同步器电机调速同步方案数据进行比较,其具体的改善情况见表2。

由表2 可见,无同步器电机调速同步方案的接合时长在0.31~0.58 s 区间内;当转速差达到40 r/min 以上时,接合套在1 s 内无法完成挂挡接合动作。 扭振接合器在转速差Δn0不大于20 r/min 时,接合时长在0.04 s 之内;转速差达到30 r/min 之后,需要的时长在0.045 s 左右。 在挂挡接合过程的最大冲击度和挂挡接合时长都大幅小于无同步器电机调速同步方案。

表2 扭振接合器与无同步电机调速同步方案最大冲击度和挂挡接合时长的对比

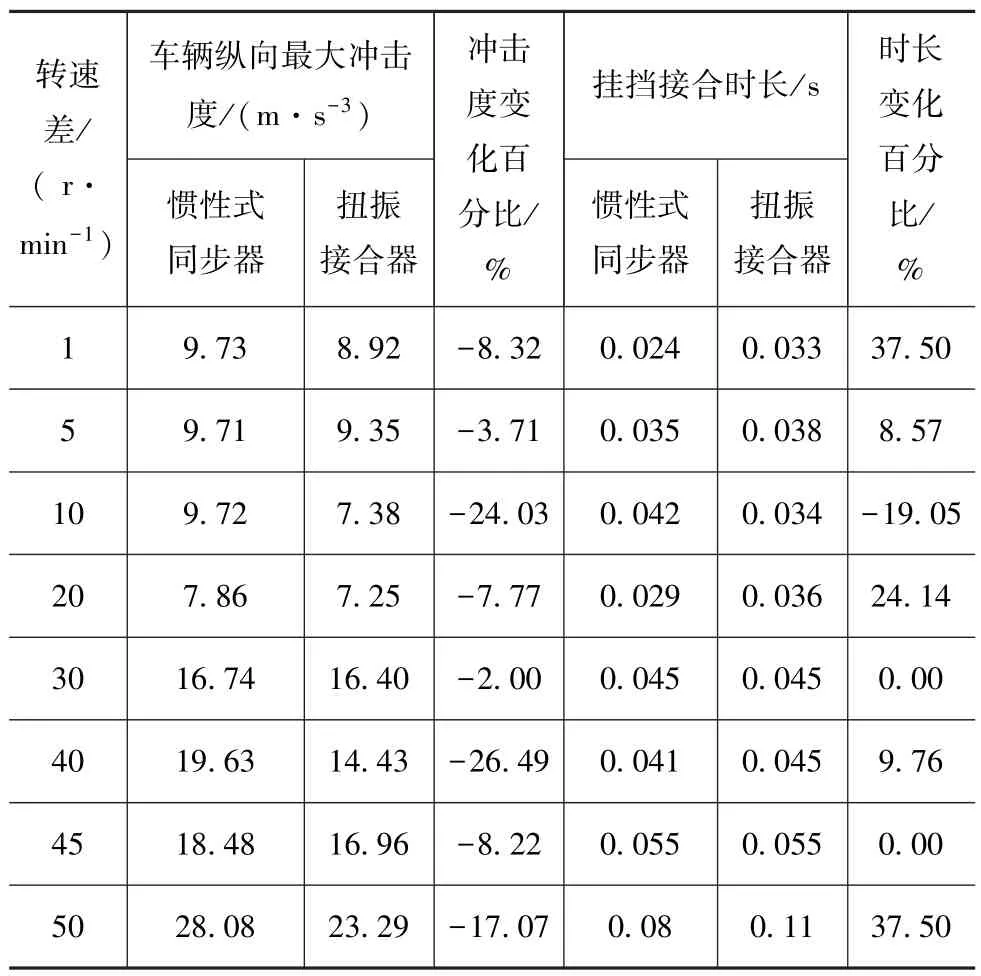

同样,将惯性式同步器结果与扭振接合器结果进行比较,结果见表3。

表3 扭振接合器与惯性式同步器最大冲击度及挂挡接合时长情况对比

由表3 可见,在转速差 Δn0= 1 ~ 40 r/min 的情况下,扭振接合器与惯性式同步器进行比较,两者接合时长均在0.05 s 之内。 前者换挡所需时长略多于后者,基本在0.01 s 之内(转速差小于50 r/min)。而对于产生冲击度来看,两者响应无明显优劣。

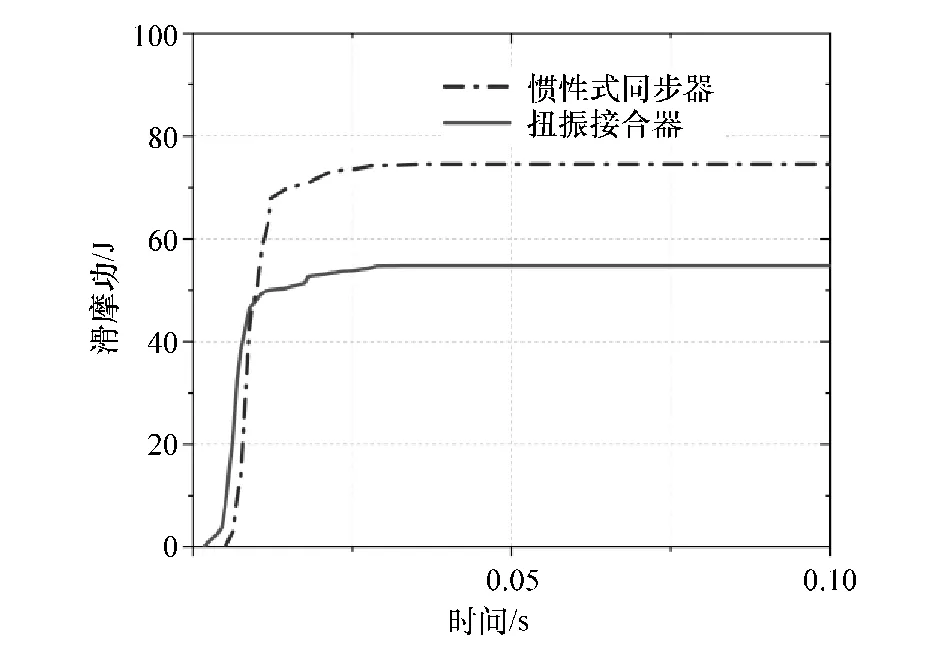

因为惯性式同步器的摩擦锥面的损耗是影响同步器总成使用寿命的一大影响因素,同时,扭振接合器内部也存在摩擦面的接触。 为比较两者在摩擦损耗方面的情况,对惯性式同步器与扭振接合器的滑摩耗散功进行对比。 由Adams 仿真结果可得各部件的角速度和摩擦力矩Te,根据式(4)即可求出滑摩功。 转速差为 1 r/min 时,两者摩擦做功情况见图9。

图9 转速差为1 r/min 时的滑摩功

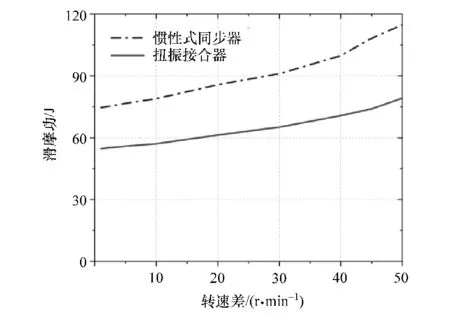

将转速差Δn0在1~50 r/min 区间内的滑摩功结果进行整理,得出惯性式同步器与扭振接合器的滑摩功比较,见图10。

图10 滑摩功对比

从图10 可以看出,惯性式同步器的滑摩功大于扭振接合器的滑摩功,扭振接合器的磨损量要更小,侧面体现其工作寿命更长,避免因工作时间的延长,过早出现磨损、烧蚀甚至失效的问题[13]。 惯性式同步器的同步环宽度以及锥角等参数对生产制造精度提出了要求,带来成本问题;在使用过程中,环面油膜等因素也将影响同步器的性能。

3 结论

设计了一种基于扭转减振的新型换挡同步机构,并得出如下结论。

(1)扭振接合器在挂挡接合过程中车辆纵向冲击度比无同步器电机调速同步方案的冲击度降低了50%以上;扭振接合器的接合同步时长较无同步器电机调速同步方案缩短了90%左右。

(2)扭振接合器减小的冲击度略优于惯性式同步器,减小2.00%~26.49%;扭振接合器所需要的接合时长多出25%左右,基本在0.01 s 之内,属较小的时长范围;扭振接合器在同步过程中产生的滑摩功小于惯性式同步器,其磨损量更小。

(3)纵向分析扭振接合器的响应情况,在电机调速误差值Δn0不超过20 r/min 时,冲击度在10 m/s3以下;当Δn0到达50 r/min 时,其性能明显下降,这也为电机调速的误差范围提供了参考。

综上,在加装扭转减振装置后的扭振接合器相比于其他两种同步方案在减小纵向冲击度方面有改善,扭振接合器的综合情况适用于新能源汽车变速系统。