JX-300X系统在汽化低压升级改造中的应用

王林

[摘 要 ]结合JX-300X系统的特点,本文介绍了该系统在汽化低压系统升级改造中的主要改造项目:工控机及上位机软件的升级改造、组态编程语言的改造、汽包液位控制方式的改造,对汽包水位调节的两种控制方案进行了详细的介绍与讨论。

[关键词]JX-300X;汽化低压系统;DCS;汽包水位调节

[中图分类号]TP273.5 [文献标志码]A [文章编号]2095–6487(2020)04–00–03

[Abstract]Combined with the characteristics of the JX-300X system, the main transformation items of the system in the upgrading and transformation of the vaporization low-pressure system are introduced: the upgrading and transformation of the industrial computer and the upper computer software, the transformation of the configuration programming language, and the improvement of the drum level control method Renovation, the two control schemes of drum water level adjustment were discussed and introduced in detail.

[Keywords]JX-300X; vaporization low pressure system; DCS; drum water level adjustment

熔炼分厂低压余热锅炉使用的控制系统为浙大中控的JX-300 DCS系统,于2002年投入使用,2008年汽化低压DCS系统由浙大中控JX-300(V3.12A)系统升级改造到JX-300X(V3.16),操作系统升级为Windows2000版本,监控软件升级到V3.16+SP011版。汽化低压DCS系统担负着整个汽化低压系统的监测和控制,包括对7~9#阳极炉余热锅炉,1~5#转炉余热锅炉,2#电炉余热锅炉的整个汽化流程的控制,随着工艺控制过程的不断改进和产能的不断扩大,DCS系统在性能和维护等方面均存在较多困难,设备不断老化,系统故障率逐年增加,已对余热锅炉工艺的平稳控制及安全稳定运行产生了一定的影响。为了更好的发挥系统硬件功能及方便现场维护,消除现有系统的安全隐患,保持余热锅炉的长周期安全稳定运行,2019年将上位机软件升级为功能最完善,组态最方便的基于windows10的新软件AdvanTrol PRO V2.80。

1 JX-300X控制系统介绍

1.1 控制系统硬件构成

系统由工程师站、 操作站和控制站构成,如图1所示。它们之间由双高速冗余工业以太网 SCnet Ⅱ 作为其过程控制网络,SCnet Ⅱ 是传送过程控制实时信息的通道,具有很高的实时性和可靠性。 SCnet Ⅱ 是在 10base Etherent基础上开发的网络系统,各节点的通讯接口均采用了专用的以太网控制器,数据传输遵循 TCP /IP和 UDP /IP协议。控制站由主控制卡、 数据转发卡、I/O卡件、 供电单元等构成。它们之间通过 SBUS总线进行信息交换,系统网络节点可扩充更动,控制站内的总线结构可方便地扩展I/O卡件,通过软件设置和硬件的不同配置可构成不同功能的控制结构。过程控制站的最大负荷为128个控制回路、256个模拟量输入、1024个开关量,512 kB控制程序代码, 512 kB数据存储器。

1.2 控制系统软件构成

系统采用的AdvanTrol PRO V2.80软件主要包括SCDraw 流程图制作软件、SCLD 梯形图组态软件、SCKey 组态软件及 AdvanTrol实时监控软件等。AdvanTrol PRO V2.80软件主要功能包括 SCX 语言的编制、功能模块的组态、 报表的制作、实时监控软件及故障诊断等内容。

1.3 网络结构

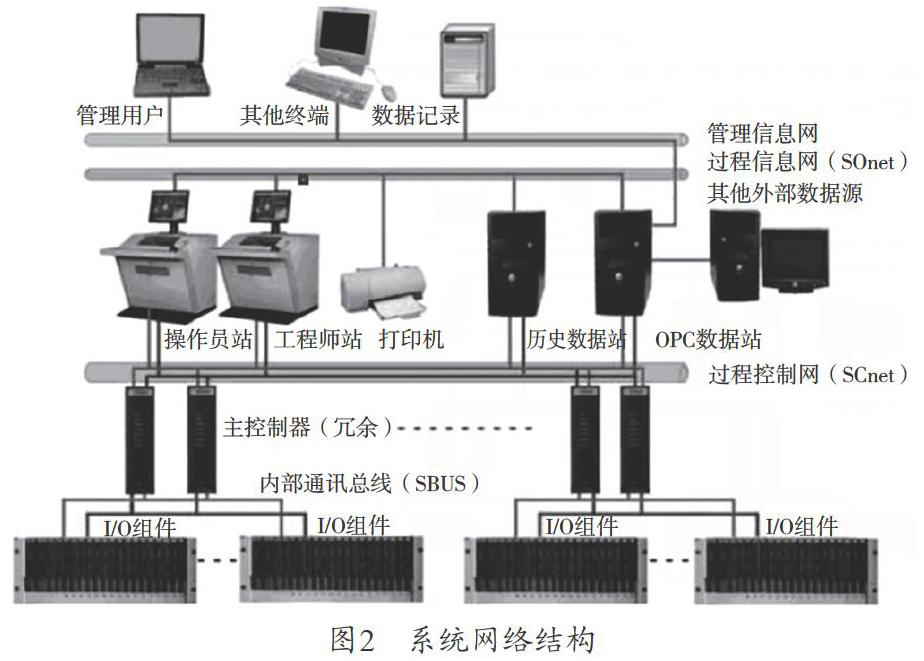

JX-300X系统采用三层网络结构:

(1)网络是管理信息网Ethernet,采用以太网络,用于工厂级的信息傳送和管理,是实现全厂综合管理的信息通道。

(2)网络是过程控制网SCnetII连接了系统的控制站、操作员站、工程师站、通信接口单元等,是传送过程控制实时信息的通道。

(3)网络是控制站内部I/O控制总线,称为SBUS控制站内部I/O控制总线。主控制卡、数据转发卡、I/O卡件都是通过SBUS进行信息交换的。主控制卡通过SBUS总线来管理分散于各个机笼内的I/O卡件。系统的网络结构如图2所示。

2 控制功能实现

2.1 常规单回路控制

单回路控制如图3所示,对于1、2#电炉,7~9#阳极炉汽包给水调节阀,采用了这种单回路控制方案。

2.2 串级控制系统

对于1、3、4#转炉主副水位以及2、5#转炉1、2#汽包水位两个控制对象来说,应该采用串级控制系统。此串级控制系统采用两套变送器和两个控制器,前一个控制器的输出作为后一个控制器的设定,后一个控制器的输出送往调节阀。前一个控制器称为主控制器,主控制器监测和控制的变量为主变量(主被控参数),即水位制器称为副控制器,主控制器监测和控制的变量为副变量(副被控参数),即给水流量,这个变量是为稳定主变量而引入的辅助变量。串级控制原理如图4所示。通过串级控制来稳定汽包水位,提高了控制精度,满足了控制要求。

3 主要改造内容

3.1 工控机及上位机软件的升级改造

因原操作员站、工程师站工控机配置低,原DCS系统采用的上位机软件是基于windows2000操作系统的软件,微软公司已经取消软件对Windows2000系统的兼容,其技术支持已于2005年6月30日结束。DCS系统生产厂家浙江中控只研发和生产现场控制站的相关硬件产品及其组态软件。而工业计算机、通信控制网络等构成DCS系统的其它相关硬件设备,都要向相关计算机生产厂家去购买。随着计算机产品的更新换代,市场上已无法购买到能够支持windows2000操作系统的计算机,相关硬件也无支持windows2000系统的驱动程序。浙江中控也被迫不断更新和升级自己的DCS系统,来适应计算机产业的发展变化。中控公司已无法向老系统用户提供相关计算机及其通信控制网络配件,故本次升级改造中升级工控机的配置,其配件也可以很好买到。将上位机软件升级为功能最完善、组态最方便的基于windows10的新软件AdvanTrol PRO V2.80。

3.2 组态编程语言的改造

汽化低压DCS系统使用的编程组态语言为SCX语言,没有使用当前较为流行的、组态方便、直观的功能块、梯形图等编程语言,组态编程较为复杂。在对原系统的操作站内组态、运行参数、历史数据、操作记录等数据进行备份的基础上,将原先SCX语言编程的组态通过更加直观的功能块和梯形图重新进行组态,如图5所示。同时对升级的软件操作界面进行重新绘制,在每个锅炉汽包操作画面上都加入了给水调节阀的开度控制,并对各个控制回路的PID参数进行了设置。

3.3 汽包液位控制方式的改造

原汽化低压DCS系统只起到各模拟量点的监视作用,水位控制主要通过手操器完成。手操器使用年限较长(15a),随着手操器设备的不断老化,故障率逐年增加,且很难购买到备件,已对余热锅炉工艺的平稳控制及安全稳定运行产生了一定的影响。故本次升级改造将各汽包液位控制改为DCS系统控制,手操器脱离不用,每个给水调节阀与现场控制站直接连接。

原先汽化低压系统汽包液位计信号是从现场差压变送器的4~20mA電流信号经过配电器转换成0~5V电压信号给现场控制站的SP314电压信号输入卡,现直接将电流信号接入现场控制站,把6块电压信号输入卡换为SP313电流信号输入卡。

各个锅炉汽包的液位控制方式为:

1、2#电炉,7~9#阳极炉汽包,采用单回路控制,当汽包水位≥45%且≤55%时,DCS系统不报警,进行自动控制,输出跟踪开关关闭,外给定值设为50%,并且其能自行改动。当汽包水位大于55%或者高限报警时,给水调节阀全关,并开始报警。当汽包水位小于45%或者低限报警时,给水调节阀全开,并开始报警。

1~5#转炉,采用串级控制,当汽包水位大于等于78%或高限报警时,首先将副水位调节阀全关,然后将主水位调节阀的开度值赋给副水位调节阀,并报警。当汽包水位小于等于22%或低限报警时,首先将副水位调节阀全开,然后将主水位调节阀的开度值赋给副水位调节阀,并报警。当汽包水位>22%<78%时不报警,自动控制,主副水位输出跟踪开关关闭,主水位外给定值设为50%,并且其能自行改动。

4 结语

该项目为改造项目,同旧系统相比较,JX-300X DCS在系统升级改造中重新编程了系统组态,在每个汽包上面加装了给水调节阀,优化了汽包水位调节,减少了操作步骤,提高了系统的控制精度,运行良好,控制准确、可靠,操作简单,维护方便,达到了减轻劳动强度、降低消耗的目的。

参考文献

[1] 浙大中控.JX-300X系统硬件使用手册[M].杭州:SUPCON,2005:1-7.

[2] 浙大中控.AdvanTrol-Pro 2.80软件使用手册[M].杭州:SUPCON,2006:2-15.

[3] 李国屏.JX-300X集散控制系统在450t/d稀硝酸装置改造中的应用[J].电工技术, 2005(10):19-21.

[4] 李淑芬.JX-300X DCS在原料场自动化改造中的应用[J].电气时代, 2013(4):89-91.

[5] 刘登山, 刘广文, 葛培生,等.JX-300X DCS控制系统在柔性化聚酯改造项目的应用[J].聚酯工业, 2005, 18(4):48-51.

[6] 张会林.JX-300X DCS在沸腾焙烧系统中的应用研究[D].昆明:昆明理工大学, 2008.

[7] 刘月菊, 黄金豹, 何翔,等.集中控制显神威——JX-300XDCS控制系统在PVC密闭化生产中的应用[J].流程工业, 2004(8):40-41.

[8] 魏肖邦, 梁官军.JX-300X系统在顺酐装置中的应用[J].甘肃科技纵横, 2010, 39(1):45-46.

[9] 王颖.JX-300X系统在余碳四综合利用装置中的应用[J].石油化工自动化, 2007(2):98-101.

[10] 宁常红, 劳有兰.JX-300XDCS系统在焦炉中的应用[J].沿海企业与科技, 2002(6):21.