切丝机砂轮夹持工具改进

陈瑞 李艰 马加平

[摘 要 ]虽然SQ系列切丝机现有技术比较成熟,但在设备如何高效衔接制丝生产线则成了新的问题,高效拆装砂轮就是其中之一。目前拆装更换砂轮存在着三个问题,即:(1)更换砂轮时,现有条状夹持工具容易滑落,会造成人身伤害;(2)更换砂轮时如果夹持不可靠,会造成固定砂轮的三颗螺钉受损失效、取出困难,影响正常生产;(3)更换砂轮时,在拆卸和紧固砂轮过程中,需要将夹持工具从右到左切换,比较繁琐。本文提供了另外一种新的砂轮夹持工具,可使砂轮更换过程更安全、更高效、且不损伤设备零配件。

[关键词]切丝机;拆装;砂轮;夹持工具

[中图分类号]TH122 [文献标志码]A [文章编号]2095–6487(2020)04–000–03

[Abstract]Although the existing technology of SQ series wire cutter is relatively mature, it has become a new problem how to connect the equipment efficiently with the wire production line.One of them is the efficient disassembly and assembly of grinding wheel.At present, there are three problems in the disassembly and replacement of grinding wheel, namely: (1) When replacing the grinding wheel, the existing strip clamping tool is easy to slide and cause personal injury; (2)When replacing the grinding wheel, if the clamping is not reliable, it will cause personal injury The three screws fixing the grinding wheel were damaged and failed, which made it difficult to take them out, which affected the normal production; (3) When replacing the grinding wheel, it is necessary to switch the clamping tool from right to left in the process of disassembling and fastening the grinding wheel, which is more complicated.This paper provides another new grinding wheel clamping tool, which can make the grinding wheel replacement process safer, more efficient, and does not damage equipment parts.

[Keywords]wire cutter; disassembly; grinding wheel; clamping tool

切丝机是烟草制品生产线上“心脏”主机之一,在生产中直接接触烟叶、烟梗、薄片等物料,其刀片锋利程度会影响到烟草成品质量。会泽卷烟厂使用的是SQ系列切丝机,SQ215D用于切叶丝,SQ216D用于切梗丝。SQ系列切丝机采用的磨刀方式:刀辊与砂轮成一定角度,在设备运行过程中,为了让所切物料工艺达标则刀片要时刻保持锋利,所以砂轮的损耗会非常大。每周更换砂轮往往会附带着人身安全问题和质量隐患事故,若没有一个好的砂轮夹持工具,不但会造成更换砂轮时导致断料风险,还容易因砂轮夹持不可靠造成设备零配件損坏,修理困难,严重时砂轮落产生人身伤害。上述这些因素制约了生产过程中的连续性、稳定性、高质性,因此解决砂轮夹持工具成为了关键所在。

1 问题分析

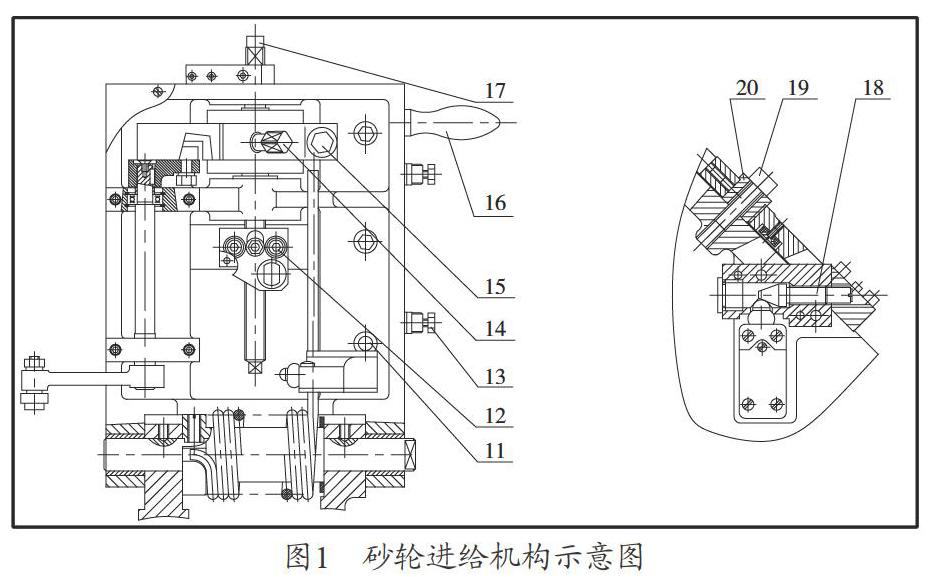

为保障砂轮时刻与刀片接触,并产生良好的磨削效果,针对砂轮,每台切丝机都配有砂轮进给机构。如图1所示。

1.1 砂轮更换步骤阐述

当砂轮消耗到一定程度时,操作界面出现更换砂轮报警提示,此时应对砂轮进行更换,步骤如下:(1)停机后打开机头罩,使用专用工具将砂轮架移动至居中位置。(2)松开砂轮架上的两颗紧固螺钉。(3)松开夹套紧定螺钉14,反时针转动进给轴到其极限。(4)拧紧紧固螺钉18,以压下安全限位开关的触点,此时砂轮电机将不能启动。(5)取下两个六角螺钉19,同时用手抓住手柄16,顺着弹簧扭力的方向,缓慢翻下砂轮架。(6)用砂轮夹持工具将砂轮固定在支架上,以防转动。用套筒扳手卸下三颗六角螺钉,拆下砂轮,然后清扫装置内外。(7)装上新砂轮,上紧固定螺钉,将砂轮架复位并紧固。(8)拧出紧固螺钉18,接好安全限位开关。(9)启动砂轮电机,小心地顺时针转动进给轴17,同时用手操纵金刚石修整装置手柄,将金刚石前后运动,直至砂轮的磨削工作面全部修整到为止。(10)拧紧夹套紧定螺钉。

1.2 现有夹持工具分析

在砂轮的拆卸、安装过程时,将砂轮进给轴退至极限位置,用随机专用条状夹持工具半圆头的一端插入砂轮法兰盘凹槽中,另一端倚靠于右侧(左侧)机架上,在拆卸碗形砂轮腔内螺钉时,随着用力方向使条状夹持工具固定,防止砂轮转动(如图2所示)。使用过程中,这种依靠条状夹持工具防止砂轮转动的方式并不可靠,在交替拆卸螺钉时,条状夹持工具会来回晃动,拆卸工具会从凹槽中滑落。如果螺钉正在受力时,容易使螺钉头部受损,取出困难,重者工具滑落存在人身伤害的安全隐患。鉴于这种情况,设计了新型夹持工具,可靠、有效地防止砂轮转动,避免了上述情况发生。

2 设计及系统组成

2.1 课题要求

根据上述观察情况,在拆卸和安装砂轮时提出以下要求:

(1)为保证人身安全夹持工具必须更加安全可靠方便。

(2)在拆卸和安装砂轮时,尽可能确保更换速度以跟接下道工序。

(3)砂轮三颗紧固螺钉经常拆装易受损,要保证砂轮拆装不损伤螺钉丝牙。

2.2 设计思路

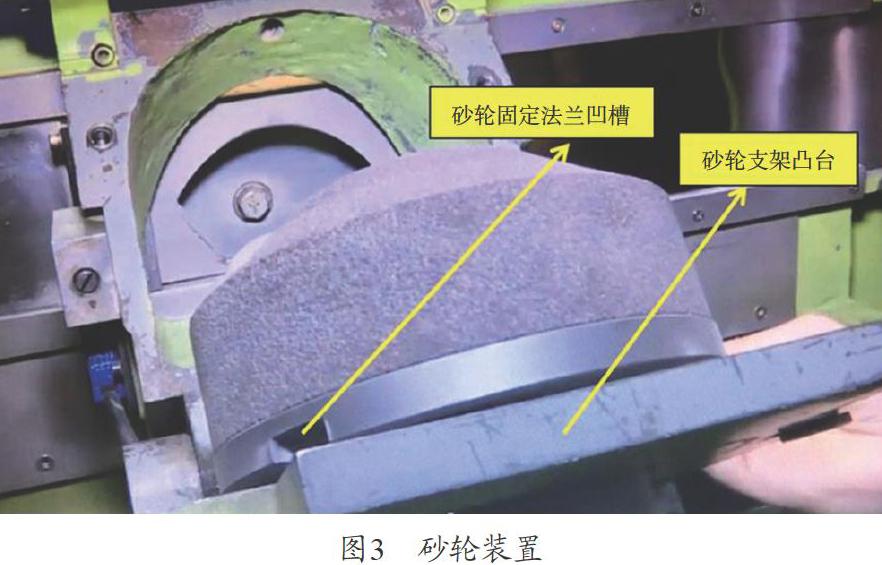

利用砂轮支架凸台面、砂轮法兰凹槽作为卡口,制作一砂轮夹持工具,有效解決原有条状夹持工具出现诸如“故障现象”中出现的各种问题,如图3所示。

2.2.1 现场测量

砂轮固定法兰凹槽长宽高分别为:50 mm(凹槽底部至砂轮支架凸台端面的距离)、20 mm、8 mm;砂轮凸台长宽高分别为:153 mm、50 mm、10 mm,如图4所示。

2.2.2 专用夹具数据设计

经测量,砂轮固定法兰凹槽深60 mm,砂轮支架凹台边缘与法兰垂直的距离为30 mm,摇臂将砂轮机构丝杠摇到顶端,法兰凹槽距法兰盘15 mm。则长L>30 mm,宽W≥10 mm,厚H≥10 mm;砂轮支架凹台边缘矩形长L为153 mm,宽W为60 mm,厚H为10 mm;砂轮支架凹台边缘至90°折角距离L为64 mm,宽W为10 mm,厚H为10 mm,如表1所示。

为兼顾夹具的实用、美观、省材等特性,最终选择数据如表2所示。

根据数据运用AutoCAD2013画出图5。

2.2.4 三维图设计

根据数据运用solidworks2013画出图6。

2.2.5 材料选型

为保证专用夹具使用安全、强度高、寿命长,对厂内常用三种材质进行选型,如表3所示。

2.2.6 实物加工及对比

原铸铁夹持工具:长150 mm,宽20 mm,厚18 mm。 材料选择10 mm厚的304不锈钢板材依照图纸加工实物如下:

2.2.7 专用夹具原理

砂轮支架凸台与专用夹具边缘夹持条、夹持底座刚好契合,夹具中部夹持条嵌入砂轮机法兰槽,限制了X→,Y→,X,Y,Z,实现夹紧。当碗形砂轮腔内3颗螺钉拆下,砂轮可从Z方向移动拆出。如图9所示。

新研制砂轮夹持工具在使用中,有效解决了随机夹持工具需左右调换的麻烦,并有效杜绝了随机夹持工具滑落,保证了操作维修人员的安全,缩短了更换砂轮的时间,提高了生产效率。

3 结语

会泽卷烟厂自2015年技改至今,设备上缺陷已基本暴露,有合适的工具才能提高维修效率。本文通过对使用工具的改进,改善了从人、机上的问题,明显解决了因换砂轮而产生的停机断料,同时也提高了工具的可靠性、砂轮更换效率、降低了维修强度。目前已投入两台SQ216D型,4台SQ215D型切丝机使用。

参考文献

[1] 郭飞,鄂明杰.中文版AutoCAD2013从入门到精通[M].北京:中国铁道出版社,2013.

[2] 陈超祥,胡其登.SOLIDWORKS零件与装配体教程[M].北京:机械工业出版社,2017.

[3] 李剑云,王芬芬.金属材料在机械设计中的选择与运用[J].中国设备工程,2020(5)10-12.

[4] 李永刚.机械制造技术基础[M].北京:清华大学出版社,2014.

[5] 卢阳汕.COMAS切丝机刀和砂轮的更换方法[J].硅谷,2012(24):11-13.

[6] 鲁中甫,杨建新.切丝机往复导杆定位调整装置[J].中国科技纵横,2014(16):41.

[7] 刘志翎,师如华,郭飚,等.从设计原理分析切丝机磨刀装置中砂轮与金刚石对切丝的影响[J].机电产品开发与创新,2014,27(5):44-46.

[8] 罗靖.COMAS-A1切丝机除尘管道风门的改进[J].科技创新与应用,2019(4):127-128.

[9] 刘纪纲.YS12型滚刀式切丝机弹片及灰盒的改进[J].烟草科技,1986(4):58.

[10] 李琦,任宏伟.切丝机除尘系统优化方法[J].中国科技纵横,2015(1):77-78.