CaCu3Ti4O12介电陶瓷击穿场强的研究进展

刘玉倩,吝伶艳,张建花,李卓晓,宋建成,雷志鹏

(太原理工大学 a.电气与动力工程学院;b.煤矿电气设备与智能控制山西省重点实验室;c.矿用智能电器技术国家地方联合工程实验室,山西 太原 030024)

0 引言

目前,电子技术正朝着高集成度与智能化的方向发展,对电子元器件的微型化与多功能化提出越来越高的要求。通过减小电介质的厚度可以实现电容元件的小型化和集成化,然而电介质厚度目前达到了工艺极限,因此高介电常数材料的应用对于电容元件的微型化具有关键作用。目前广泛投入使用的高介电常数材料主要为铁电型的钛酸钡系和钛酸铅系材料,然而两者的热稳定性较差,而且铅元素会产生环境污染,因此探索热稳定性较好并且环境友好的高介电常数材料成为亟待解决的问题[1-2]。

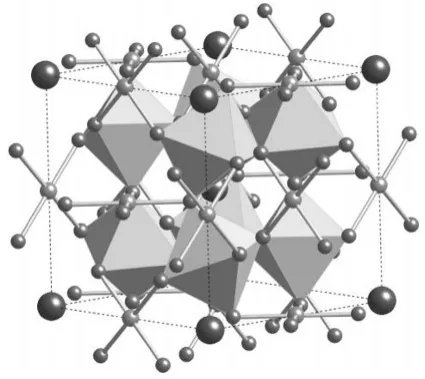

钛酸铜钙(CaCu3Ti4O12,简称CCTO)以其高介电常数和高频率稳定性等优异性能,在介电材料研究领域和高介电电容器等实用领域成为关注热点。ACu3Ti4O12族氧化物(A=Ca,Bi2/3,Gd2/3,Y2/3)最早在1967年被发现,1979年研究者精确地测定了CCTO的晶体结构,如图1所示[3]。2000年,A P AMIREZ等[4]发现CCTO的介电常数在102~104Hz宽频范围内可达104以上,并且在100~400 K温度范围内具有良好的温度稳定性。目前,对于CCTO的高介电常数机理,可以总结为两种机制,一种是起源于晶格以内的内禀机制,另一种是起源于晶格以外的外禀机制[5]。根据电介质理论,对于ABO3型钙钛矿结构的CCTO,研究者们普遍提出其高介电常数源于BO6八面体的极化或弛豫[3,6]。根据第一性原理,可计算得CCTO的静态介电常数约为40,与其实验数据相差很大,因此研究者们进而提出外禀机制[7-10]。目前,由于大量阻抗频谱数据分析的支持,大多数研究者接受的观点是外禀机制,即CCTO的高介电常数是由绝缘晶界和半导化晶粒产生的内部势垒层电容效应引起的[11]。

图1 CCTO陶瓷的晶体结构图Fig.1 Crystal structure diagram of CCTO ceramics

2004年,S Y CHUNG等[12]用电流-电压测试法和Kelvin探针显微镜测得CCTO的非线性系数高达900,远大于已经广泛使用的ZnO压敏陶瓷的非线性系数(约80),表明CCTO不仅具有高介电常数,还具有明显的非线性特性[13]。然而,通常制备的CCTO陶瓷的击穿场强小于2 kV/cm,极大地限制了其应用范围[14-15]。因此通过优化制备工艺和掺杂改性等方法制备出高介电常数、低介质损耗和高击穿场强的CCTO陶瓷成为当下研究的热点。

本文通过深入研究分析国内外的相关文献,详细归纳了制备工艺与元素掺杂对CCTO陶瓷击穿场强的影响,总结提高CCTO陶瓷击穿场强的机理。

1 CaCu3Ti4O12粉体的制备方法

目前,CCTO粉体的制备方法主要有固相反应法、溶胶凝胶法、共沉淀法、微波法和机械合金法等。

1.1 固相反应法

国内外研究者合成CCTO粉体主要采用固相反应法。固相反应法通常以高纯度的CaCO3、CuO和TiO2为原料,根据化学计量比称量配料,通过球磨充分研磨原料,之后经过高温煅烧,再次球磨可得到CCTO粉体,是一种成本较低、操作简单并且工艺稳定的合成方法。但是长期研究发现固相反应法只能合成微米级的CCTO粉体,粉体活性较差,并且需要较高的烧结温度和较长的反应时间[16]。

1.2 溶胶凝胶法

溶胶凝胶法通常采用硝酸盐和钛酸四丁酯为原料,在搅拌条件下由溶液经溶胶、凝胶而固化,再经热处理得到CCTO粉体,具体工艺流程如图2所示[17]。该方法制备出的粉体活性较好,粒径分布均匀,化学计量比准确,可以精确控制样品的成分及形貌,因此主要用于制备纳米级粉体。与固相反应法相比,溶胶凝胶法具有烧结温度较低、反应时间较短等显著优势[18-19]。

图2 溶胶凝胶法制备CCTO陶瓷前驱粉体的工艺流程Fig.2 Process flow for preparing CCTO ceramic precursor powder by sol-gel method

1.3 共沉淀法

共沉淀法是制备超微粉体最早使用的方法之一,通常以硫酸盐、草酸盐和硝酸盐为原料,按照化学计量比称量配料,充分溶解于水中,再加入草酸铵或氢氧化铵,并严格控制pH值,待沉淀出前驱体沉淀物,经煅烧后可得CCTO粉体。共沉淀方法工艺简单、易于操作、成本较低。但是共沉淀过程中,难以避免粉体团聚形成粒径分布不均匀的粉体,会对后续烧结工艺造成不良影响[20]。

1.4 微波法

与普通加热方式相比,微波加热具有加热均匀和节能高效的特点,因此广泛应用于制备固相反应法较难制备的功能材料。微波法合成CCTO粉体所用原料与固相反应法相同,将球磨后的原料压片,置于刚玉坩埚中,用SiC包裹该坩埚并将其放入微波炉。经过加热保温冷却,取出一部分样品研磨,进行X射线衍射(XRD)分析,再将剩余的样品放回微波炉中,再次经过加热保温冷却,取出一部分样品研磨,进行XRD分析。如此循环,直至XRD分析表明样品是CCTO单相为止。与固相反应法相比,微波法在节约能耗和时间方面具有明显的优势[21]。

1.5 机械合金法

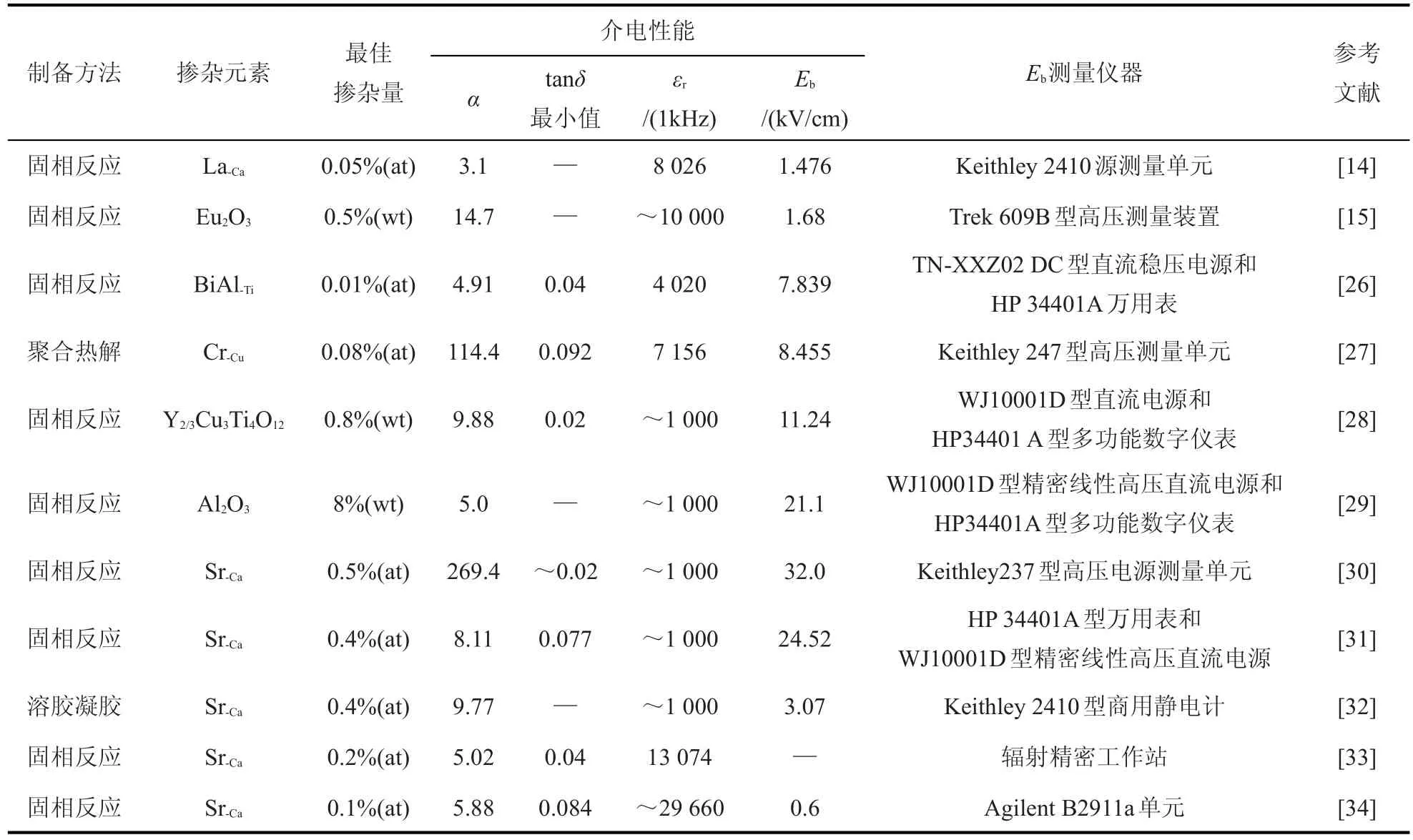

机械合金法是一种使不同原料通过高能球磨发生化学反应得到CCTO粉体的方法,主要反应式如式(1)~(2)所示。由于在球磨过程中,粉体内产生大量的缺陷,显著增大了比表面积,烧结温度明显降低[22]。

众多的研究结果表明,制备工艺对CCTO陶瓷的介电弛豫、电导率和活化能等性能具有显著影响,因此通过优化制备方法可以有效改善CCTO陶瓷的介电性能[23-25]。

2 CaCu3Ti4O12击穿场强的研究

CCTO陶瓷的击穿场强通常小于2 kV/cm,极大地限制了其应用范围,因此众多研究者致力于提高其击穿场强。

2.1 相关研究进展

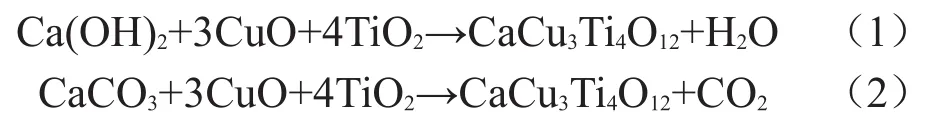

CHENG Bo等[14]测得CCTO陶瓷的击穿场强为0.316 kV/cm(电流密度为10 mA/cm2的电场强度),经过La元素掺杂,LaxCa(1-3x/2)Cu3Ti4O12陶瓷的击穿场强提高至1.476 kV/cm。LI Tao等[15]通过Eu2O3掺杂,将CCTO陶瓷击穿场强提高至1.68 kV/cm(电流密度为1 mA/cm2的电场强度,大多文献引用此定义)。REN Lulu等[26]通过Bi元素和Al元素共掺杂CCTO陶瓷,发现CaCu3Ti4Bi0.01Al0.01O12陶瓷的击穿场强可以提高至7.839 kV/cm。E SWATISITANG等[27]采用聚合物热解法制备Cr元素掺杂的CCTO陶瓷,发现Cr元素掺杂量为0.08%的CaCu2.92Cr0.08Ti4O12陶瓷,击穿场强提高至8.455 kV/cm。而LI Jianying等[28]发现0.2CaCu3Ti4O12-0.8Y2/3Cu3Ti4O12复合陶瓷的击穿场强进一步提高至11.24 kV/cm。在这之前,JIA Ran等[29]已经发现CCTO-8% Al2O3陶瓷的击穿场强提高至21.1 kV/cm。A A FELIX等[30]发现Sr元素掺杂量为0.50%的Ca0.50Sr0.50Cu3Ti4O12陶瓷击穿场强显著提高,达到32.0 kV/cm。上述文献的详细数据总结于表1中。

2.2 掺杂改性和制备工艺对击穿场强的影响

迄今为止,通过研究者们对掺杂改性的深入研究,CCTO陶瓷的击穿场强已经从0.316 kV/cm显著提高至32.0 kV/cm,对于推进CCTO的实际应用具有不可忽视的作用。因此,可以采用掺杂改性的方法提高CCTO陶瓷的击穿场强。

表1 室温下CCTO陶瓷掺杂不同元素后的介电性能、制备方法与测量仪器Tab.1 Dielectric properties,preparation instruments and measurement methods of CCTO ceramics doped with different elements at room temperature

在La、Bi、Al、Cr、Sr元素掺杂以及Eu2O3、Al2O3、Y2/3Cu3Ti4O12等化合物掺杂中,Sr元素掺杂的方法对提高CCTO陶瓷击穿场强的效果最明显。目前,很多研究者已经进行了许多通过Sr元素掺杂改善CCTO陶瓷性能的研究。TANG Zhuang等[31]采用固相反应法制备Sr元素掺杂的CCTO陶瓷,发现Ca0.6Sr0.4Cu3Ti4O12陶瓷的击穿场强最高,达到24.52 kV/cm。LI Tao等[32]采用溶胶凝胶法制备Sr元素掺杂的CCTO陶瓷,发现Ca0.6Sr0.4Cu3Ti4O12陶瓷的击穿场强从未掺杂CCTO陶瓷的0.71 kV/cm提高至3.07 kV/cm。S RHOUMA等[34]采用固相反应法制备Sr元素掺杂的CCTO陶瓷,发现Ca0.9Sr0.1Cu3Ti4O12陶瓷的击穿场强从未掺杂CCTO陶瓷的1.0 kV/cm降低至0.6 kV/cm。上述文献的详细数据总结于表1中。

从表1可以看出,采用固相反应法制备的Ca0.5Sr0.5Cu3Ti4O12陶瓷的击穿场强为32.0 kV/cm,Ca0.6Sr0.4Cu3Ti4O12陶瓷的击穿场强降至24.52 kV/cm,而Ca0.9Sr0.1Cu3Ti4O12的击穿场强进一步下降为0.6 kV/cm。从表1还可以进一步发现,在Sr元素掺杂量为0.4%的情况下,采用溶胶凝胶法制备的Ca0.6Sr0.4Cu3Ti4O12陶瓷击穿场强为3.07 kV/cm,然而采用固相反应法制备的Ca0.6Sr0.4Cu3Ti4O12陶瓷击穿场强提高为24.52 kV/cm。即使Sr掺杂量相同,由于制备方法的不同,CCTO陶瓷的击穿场强也有近乎数量级的差别。因此,制备方法与掺杂量对CCTO陶瓷的击穿场强具有十分显著的影响。由此得出,可以通过调整掺杂元素及掺杂量、优化制备工艺的方法提高CCTO陶瓷的击穿场强。

对于Sr掺杂量相同,由于制备方法的不同,CCTO陶瓷的击穿场强有近乎数量级差别的现象,还有一种可能的解释。D P SAMARAKOON等[35]研究表明,环境中水分或空气对介电性能的作用不容忽视,测量环境对CCTO各项性能均有显著影响。从表1还可以看出,击穿场强的测量仪器并不相同,其测量环境更不尽相同,这些因素均会对测试结果造成不可忽略的影响。

3 击穿机理

目前,关于CCTO陶瓷击穿场强提高的规律与原因,研究者通常从3种角度解释:①晶粒尺寸的角度;②肖特基势垒高度的角度;③晶界电阻的角度。

3.1 晶粒尺寸的角度

CHENG Bo等[14]结合扫描电子显微镜(SEM)图,分析认为LaxCa(1-3x/2)Cu3Ti4O12陶瓷与其他压敏电阻类似,其击穿场强的提高与晶粒尺寸的减小密切相关。JIA Ran等[29]提出CCTO-8% Al2O3陶瓷的击穿场强提高主要是由于晶粒间CuAl2O4的聚集及其对CCTO晶粒长大的抑制效应。S RHOUMA等[34]结合SEM结果,分析认为Ca0.9Sr0.1Cu3Ti4O12陶瓷的击穿场强降低主要是由于晶粒尺寸的增大。由此可得,击穿场强可能与晶粒尺寸存在反比关系。

3.2 肖特基势垒高度的角度

LI Tao等[15]认为在烧结过程中,Eu2O3掺杂的CCTO陶瓷中只有少量的Eu原子可以代替Ca原子,剩余的Eu原子携带电子,从而使晶粒具有n型半导体特性。而作为受体的Ca2+和氧原子进入晶界,使晶界具有p型半导体特性。由于在受体状态下的电荷俘获,n型晶粒之间的界面会产生双肖特基势垒,因此Eu2O3掺杂使晶界处的受体浓度增加,导致晶界处的肖特基势垒高度增加,从而提高击穿场强。而且,在样品具有相同厚度的条件下,平均晶粒尺寸的减小意味着晶界势垒数量的增加,因此平均晶粒尺寸的减小也可以解释击穿场强的提高。之后,LI Tao等[32]同样结合势垒高度结果分析得出,晶界处的势垒高度和缺陷浓度决定了Ca0.6Sr0.4Cu3Ti4O12陶瓷的非线性特性。类似地,Li Jianying等[28]也发现0.2CaCu3Ti4O12-0.8Y2/3Cu3Ti4O12复合陶瓷势垒高度的增加导致击穿场强的提高。综上所述,击穿场强可能与势垒高度存在正比关系。

3.3 晶界电阻的角度

REN Lulu等[26]认为Bi元素和Al元素共掺杂的CCTO陶瓷击穿场强提高是晶界电阻和势垒高度两个因素共同作用的结果,提出更具电阻性晶界的形成以及肖特基势垒高度的增加是导致其击穿场强提高的原因。TANG Zhuang等[31]发现Ca0.6Sr0.4Cu3Ti4O12陶瓷的晶界电阻明显增大,其肖特基势垒高度也有所增加,实现了强固溶效应和弱拉伸效应的最大综合作用,从而导致击穿场强提高。由此可得,击穿场强可能与晶界电阻存在正比关系。

3.4 其他角度

除了普遍提出的3种机制以外,还有一种关于氧空位的解释。E SWATISITANG等[27]提出掺杂Cr3+的CCTO陶瓷中氧空位的减少是提高击穿场强最重要的原因。A A FELIX等[30]根据XRD和SEM结果,分析认为Sr2+取代A位Ca2+导致晶格参数增加,可能有利于铜/氧扩散,从而可能生成CuO杂质相,而CuO杂质相通过在晶粒和晶界处的补偿机制有助于氧空位的产生或抑制,因此氧空位的产生或抑制可能与Sr2+离子通过补偿机制引起样品可烧结性的变化有关。

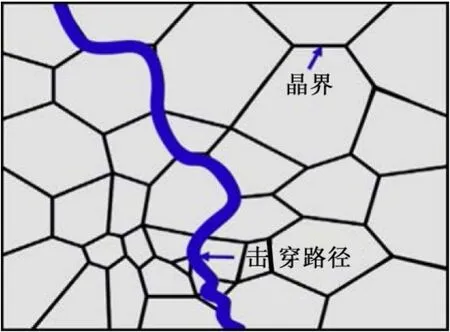

有研究者还从新颖的角度提出其他合理解释。MAO Pu等[36]使用不同比例的微米级和纳米级粉体烧结CCTO陶瓷,发现微米级与纳米级粉体质量之比为3∶7时,CCTO陶瓷的击穿场强最高,达到4.466 17 kV/cm(电流密度为10 mA/cm2的电场强度),根据SEM图像分析,提出CCTO陶瓷击穿路径的示意图如图3所示,并认为在击穿过程中,对于晶粒尺寸较小且极不均匀的CCTO陶瓷,击穿路径需要经过数量更多的晶界,在此过程,可能消耗更多的能量,从而导致更大的击穿场强。

图3 CCTO陶瓷击穿路径的示意图Fig.3 Schematic diagram of breakdown path for CCTO ceramic

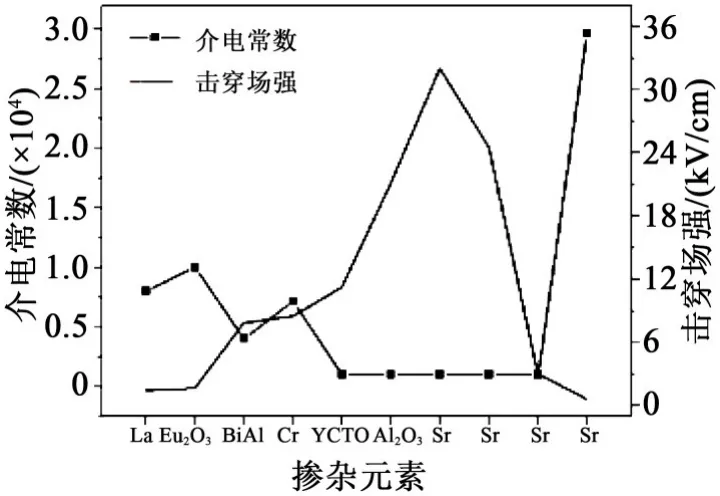

根据表1数据,得到经过不同元素掺杂后,CCTO陶瓷的介电常数与击穿场强变化趋势如图4所示。

图4 不同元素掺杂的CCTO陶瓷的介电常数与击穿场强变化趋势图Fig.4 Variation trend of dielectric constant and breakdown electric field of CCTO ceramics doped with different elements

从图4可以看出,在击穿场强大幅提高的同时,介电常数却明显下降,说明击穿场强的提高是以牺牲介电常数为代价的。从储能密度的公式[37](式(3))不难发现,受限于储能密度,CCTO陶瓷的击穿场强与介电常数是两个不可同时优化的参数。

式(3)中:U是储能密度;ε0是真空介电常数;εr′是相对介电常数的实部;Eb是击穿场强。

从式(3)可以看出,针对如何制备出高介电常数、低介质损耗和高击穿场强CCTO陶瓷的问题,关键在于其储能密度,因此增大储能密度有望在综合提高CCTO的介电性能方面发挥关键作用。

综上所述,由于目前大量数据的支持,研究者们从CCTO陶瓷击穿场强的3种机理出发解释了击穿场强提高的规律与原因,然而得出较为完善的理论仍需要进一步的研究。

4 结论

CCTO陶瓷凭借优越的介电性能成为高介电材料领域最具应用前景的功能材料之一,进一步对CCTO介电陶瓷进行系统研究具有重要的现实意义。纵观关于CCTO介电陶瓷击穿场强的研究进展,可以发现固相反应法制备的Ca0.5Sr0.5Cu3Ti4O12陶瓷击穿场强可达32.0 kV/cm。在击穿场强的众多影响因素中,制备工艺与掺杂元素最重要,测量方式和测量环境同样不容忽视。总结击穿场强提高的规律可得,击穿场强与晶粒尺寸呈现反相关,与晶界电阻和势垒高度呈现正相关,而氧空位的作用也不可忽略。因此CCTO陶瓷的研究工作可以从本文总结的3种击穿机理出发,以增大储能密度为切入点,通过探寻掺杂元素及其最佳掺杂量和优化制备工艺等方法,有效提高CCTO陶瓷的综合性能,推进其实用化进程,进一步得出理论完善的击穿机理,为其高介电常数机理提供更多理论依据。